一种带逃气孔支架的摄像头模组的制作方法

1.本实用新型涉及摄像头领域,具体涉及一种带逃气孔支架的摄像头模组。

背景技术:

2.目前常规摄像头模组包含:镜头、支架、感光芯片、线路基板以及滤光片。支架上一般会设置逃气孔结构,支架上的逃气孔结构是为了防止支架与线路基板之间的结构胶水固化之前支架内部空间封闭,气体热胀冷缩作用将结构胶水冲开;常规逃气孔呈上大下小的喇叭形结构,在支架与线路基板之间的胶水固化之后需采用胶水将逃气孔封闭,防止外部灰尘等杂质进入支架内部。封闭逃气孔需要增加生产站位,固化也需要时间,影响生产效率。同时,在摄像模组生产完成后需要抽真空包装出货或者在高温环境下使用时,因为支架内部空间封闭,抽真空以及高温都会造成支架内部气压大于外部气压,内外气压不平衡,气压会挤压滤光片,影响拍照效果。另外,目前同类的专利结构采用常规的注塑成型加工困难或无法注塑成型加工,加工难度和加工成本大。

技术实现要素:

3.针对上述现有技术中的不足之处,本实用新型提供一种带逃气孔支架的摄像头模组,其保留了逃气孔的功用,并且具有很好的防尘效果。

4.为了达到上述目的,本实用新型采用了以下技术方案:

5.一种带逃气孔支架的摄像头模组,其特征在于:包括镜头、支架、感光芯片、线路基板、滤光片,所述支架中部具有通孔,所述镜头螺纹连接于所述通孔上部,且所述镜头调焦后与所述支架点胶固定,所述滤光片设置在所述镜头下方,并覆盖住所述通孔,所述感光芯片设置在所述线路基板上,并与所述线路基板电连接,所述支架罩设在所述感光芯片上方,所述支架的下端与所述线路基板粘接连接,所述支架下部与所述线路基板之间具有空腔,所述支架上具有逃气孔,所述逃气孔连通所述空腔和外部环境,所述逃气孔包括依次连通的第一通道、第二通道、第三通道,所述第一通道竖向布置,所述第二通道横向布置,所述第三通道竖向布置,且第一通道和第三通道不在同一直线上。

6.进一步地,所述第一通道上端在所述支架的上表面开口,所述第二通道的右侧端在所述支架的侧面开口,所述第三通道的下端在所述支架内侧面开口。

7.进一步地,所述第一通道的下端穿过所述第二通道的下侧壁,并在所述第二通道的下侧壁上形成一个积灰槽。

8.进一步地,所述第一通道的截面呈环形,所述环形的宽度不小于0.2mm,所述积灰槽的底部距所述第二通道下侧壁的深度不小于0.2mm,所述第二通道的直径为0.15mm-0.3mm。

9.进一步地,所述第三通道的顶部与所述第二通道的侧壁贯通,所述第三通道的直径为0.15mm-0.3mm。

10.本实用新型的有益效果包括:

11.1、支架上的逃气孔无需填充胶水来封闭逃气孔,减少胶水用量和点胶工序;

12.2、摄像头内部与外部连通,内外气压平衡,抽真空或高温环境下滤光片受力平衡;

13.3、制作可通过常规的注塑成型工艺加工,制作加工简单。

附图说明

14.图1是本实用新型实施例一的摄像头模组结构示意图;

15.图2是本实用新型实施例一的摄像头模组俯视结构示意图;

16.图3是本实用新型实施例一的逃气孔剖视结构示意图;

17.图4是本实用新型实施例一的逃气孔侧视结构示意图;

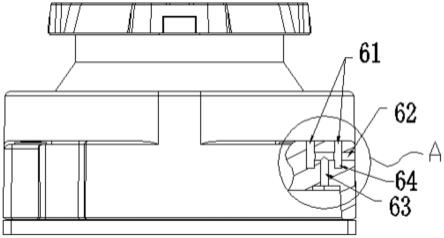

18.图5是图3中a的局部放大图;

19.图6是本发明实施例二中支架逃气孔的截面结构示意图;

20.图7是本发明实施例二中支架的俯视结构示意图。

具体实施方式

21.下面结合具体实施例及附图来进一步详细说明本实用新型。

22.实施例一

23.如图1-5所示的一种带逃气孔支架的摄像头模组,包括镜头1、支架2、感光芯片3、线路基板4、滤光片5。支架2中部具有通孔,镜头1螺纹连接于通孔上部,且镜头1调焦后与支架2点胶固定。滤光片5设置在镜头1下方,并覆盖住通孔。感光芯片5设置在线路基板4上,并与线路基板4电连接。支架2罩设在感光芯片5上方,使得镜头1正对感光芯片3,支架2的下端与线路基板4粘接连接。支架2下部与线路基板4之间具有空腔7,支架2上具有逃气孔6,逃气孔6连通空腔7和外部环境。

24.逃气孔6包括,第一通道61、第二通道62和第三通道63,如图3和图4所示。第一通道61的一端连通支架2的外部;第二通道62的一端连通支架2的侧壁;第三通道63的一端连通所述支架的内部。

25.进一步地,第一通道61与第二通道62直接相连通;第二通道62与第三通道63直接相连通;从而,第一通道61、第二通道62和第三通道63互相连通。

26.进一步地,第一通道61顶部开口与外部空气相通,底部具有积灰槽64用于沉积掉入的灰尘等杂质,侧壁开口与第二通道相连通;顶部开口宽度a需大于0.2mm,底部距侧壁开口深度b需大于0.2mm,侧壁开口直径c需0.15mm≤c≤0.3mm;顶部开口宽度a和侧壁开口直径c不宜过小,过小会导致排气速率小;底面距侧壁开口深度b不宜过小,侧壁开口直径c不宜过大,否则会增加灰尘等杂质掉入支架内部的风险。

27.进一步地,第二通道62右面与支架2侧壁相通,可方便支架2注塑成型,只需在模具侧壁侧增加滑块,即可实现脱模;右面开口直径d需0.15mm≤e≤0.3mm,开口过大存在模组漏光风险,过小影响排气速率;为减少模组漏光风险,可对逃气孔内部进行表面消光处理。

28.进一步地,第三通道63顶面与第二通道62侧壁贯通,第三通道63底面与支架2内部连通;底面开口直径e需0.15mm≤f≤0.3mm,过小影响排气效率,过大增大模组漏光风险。

29.进一步地,第一通道61截面形状可以为多种样式,可呈同心圆、同心矩形等其它同心形状;第二通道62截面形状样式为多种,可呈圆形、矩形和多边形等形状;第三通道63截

面形状也为多种,可呈圆形、矩形和多边形等形状。

30.实施例二

31.如图6-7所示,其余特征与实施例一相同,区别特征是本实施例中,第一通道截面呈矩形,其顶部与支架2外部连通,底部为积灰槽64用于存储掉入支架的灰尘等杂质,侧壁与第二通道62贯通。

32.进一步地,第一通道61处于第三通道63与开设第二通道62的支架2侧壁之间,能有效地阻挡和存储从第一通道61和第二通道62进入的灰尘等杂质。

33.进一步地,所述第一通道的截面形状不定,可呈三角形,矩形等多边形,亦可为组合图形。

34.本发明两种实施例都能达到的效果是:

35.1、所述逃气孔能有效快速地平衡模组内外气压,保证了模组在抽真空和高温环境下滤光片等物料不受挤压。

36.2、所述逃气孔可防止灰尘等杂质进入支架内部,从而无需点胶密封逃气孔,可有效节省工艺流程。

37.3、同时,所述逃气孔亦可方便地通过注塑成型加工,有效地降低了加工难度和加工成本。

38.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1