一种预充气压力补偿弯曲圆盘换能器及其制作方法与流程

:本发明属于水声换能器,具体涉及一种预充气压力补偿弯曲圆盘换能器及其制作方法。

背景技术

0、

背景技术:

1、弯曲圆盘换能器为扁平圆饼形状,两片陶瓷分别粘接在带有空气腔的金属支撑板两侧,换能器结构关于中间面严格对称,由于空气腔直径接近支撑板直径,可形成良好的简支边界条件,因此该换能器具有小尺寸低频发射特性,且发射效率较高。

2、但扁平圆饼状结构相对于球形、柱形或椭球形的耐静水压能力相差较多,作为极低频、超低频发射换能器使用时,单凭结构承压,在百米水深以上基本没有关于弯曲圆盘换能器的应用报道或实例。

3、如何解决极低频(100hz以下)、超低频(100hz-300hz)工作频段弯曲圆盘换能器耐静水压能力弱的缺点是本领域亟待解决的技术问题。

技术实现思路

0、

技术实现要素:

1、本发明所要解决的技术问题是,提供一种预充气压力补偿弯曲圆盘换能器及其制作方法,该预充气压力补偿弯曲圆盘换能器可确保弯曲圆盘换能器在预充高压气体时,发生膨胀而不损坏,依然具有良好的发射性能,从而在基本不改变弯曲圆盘换能器最大外形尺寸和重量的条件下,实现增加工作水深的目的。

2、弯曲圆盘换能器在甚低频、超低频或极低频水声信号发射中,如果单纯依靠结构承压实现几百米级水深工作能力,其尺寸、重量将会非常庞大,因为该型换能器耐静水能力与厚度的平方成正比,与直径的平方成反比,如果换能器谐振频率不变,工作水深的增加1倍,体积、重量将增加16倍。常规设计谐振频率200hz左右弯曲圆盘换能器,单纯依靠结构承压最大工作水深100米时,重量约30kg,如果水深提升只400米,保持谐振频率不变,重量接近7.6t,此时换能器尺寸也非常庞大,完全失去了弯曲圆盘换能器的特性,也丧失了使用价值。利用实时气压补偿提升工作水深,增加了发射系统的复杂性,因此可靠性降低,使用的便利性也相应降低。据此,本发明在基本不改变弯曲圆盘换能器最大外形尺寸和重量的条件下,通过结构的改进,实现增加工作水深的目的。

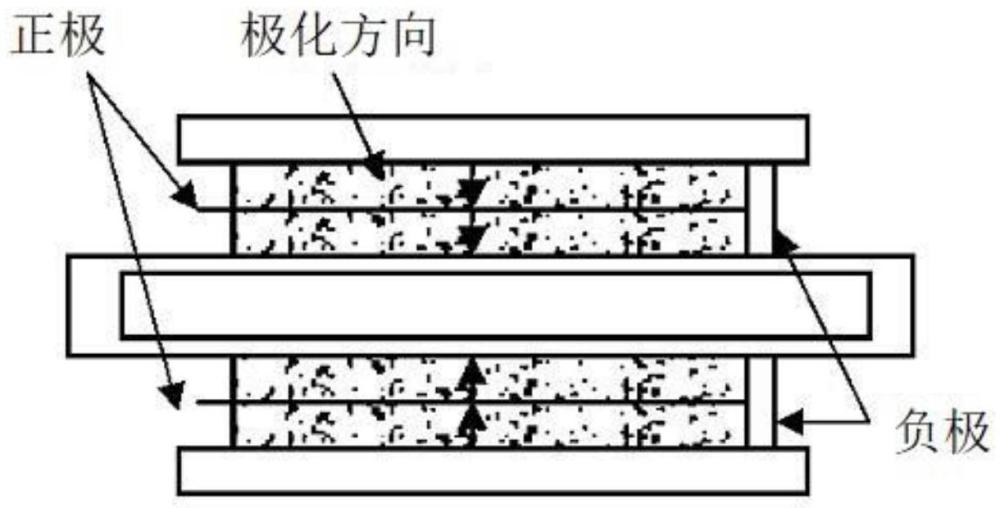

3、常规弯曲圆盘换能器为两片压电圆片分别粘接在带空气腔的金属支撑板上下两侧,结构示意图如图3所示,压电陶瓷圆片和金属板之间依靠粘接固定,在压应力作用下(例如一定的工作水深),由于边缘简支支撑在金属支撑板一侧,压应力作用在压电陶瓷圆片上,发生弯曲形变时胶层的应力只要不超过胶层的屈服极限,压电陶瓷圆片和金属板就不会脱粘,而实际中胶层很薄,依据薄膜理论胶层是不会损伤的;其次,压电陶瓷具有较高的抗压强度,因此压应力消失后,换能器依然可以恢复初始状态,不易发生损坏。

4、但如果换能器内部空腔充高压气体,换能器将向外膨胀,此时张应力作用在金属支撑板上,压电陶瓷圆片完全依靠粘接保持和金属板的一致形变,粘接力在实际工艺操作中是很难保持较高一致性的,因此容易发生局部脱粘,而后脱粘损伤迅速蔓延,造成换能器损坏;其次,压电陶瓷的抗张能力很弱,只有抗压能力的1/7左右,因此常规设计的弯曲圆盘换能器依靠预充高压气进行压力补偿效果甚微。

5、本发明的技术解决方案是,提供一种预充气压力补偿弯曲圆盘换能器,包括换能器本体,换能器本体中具有由两平行设置的金属支撑板通过焊接构成的密闭空气腔,两金属支撑板外侧还分别设有金属预应力板,对应的金属支撑板和金属预应力板之间夹设有两片层叠的压电圆片,金属支撑板和金属预应力板实现对压电圆片施加有预应力;换能器本体上还设有充气阀,通过充气阀像空气腔内预充气体,空气腔内的最大气压不大于最大工作水深压力。

6、作为优选,金属预应力板和金属支撑板通过应力螺栓连接,以实现对压电圆片的预应力施加。

7、也就是说,该换能器与常规弯曲圆盘换能器的主要区别有两点,1、该换能器有4层压电圆片,两层一组分布在金属支撑板两侧;2、换能器最外层为一层预应力板,实现压电圆片夹在预应力板和金属支撑板之间,预应力板和金属支撑板可通过螺栓连接,实现对压电圆片的预应力施加。该结构形式可确保弯曲圆盘换能器在预充高压气体时,发生膨胀而不损坏,且基本不影响发射性能。

8、本发明压电圆片的电气连接关系如图1所示,与常规双层压电圆片弯曲圆盘换能器也存在本质区别,如图2所示,常规弯曲圆盘换能器双层压电圆片并联是为了降低阻抗,提高发送电压响应,本发明双层压电圆片是为了实现弯曲振动,因为上下金属预应力板和支撑金属板为同电极,单层压电陶瓷会导致电极短路,但更多的是基于提高发送电压响应的效果考虑。

9、本发明空气腔体积变化实现3:1,进而通过内压增加实现弯曲圆盘换能器提升工作水深的理论计算过程如下:

10、1、弯曲圆盘换能器边缘为简支边界条件,简支位置在外应力作用下存在应力集中点,弯曲圆盘换能器最大工作水深一般受制于该应力集中点的极限应力,以最大工作水深下换能器挠度的两倍为空气腔总高度2h;

11、2、弯曲圆盘换能器在结构设计时,有效半径r一般远远大于空气腔高度h,为计算方便,在最大工作水深时的体积变化可近似等效为一个球缺,设无预充气压力补偿弯曲圆盘换能器空气腔体积为v0,则此时球缺体积可表示为{1/2+1/6(h/r)2}v0,(h/r)2为高阶小量,因此在最大工作水深时空气腔体积约为1/2v0;

12、3、本发明的一种预充气压力补偿弯曲圆盘换能器,在理想条件下,内充最大气压等于最大工作水深压力,膨胀体积为1/2v0;

13、4、假设弯曲圆盘换能器空气腔为常压时,最大工作水深100米,则最大可充气压为1mpa,充气后换能器空气腔体积为1.5v0,充气后最大工作水深时,空气腔体积依然变化至0.5v0,因此实现了空腔腔体积3:1的变化,根据气体状态方程可知,此时空气腔内压为3mp,叠加结构本身承压1mpa,则充气压力补偿后最大工作水深可达400米,为无补偿设计的4倍。

14、作为优选,压电圆片由多片直径较小的压电圆片单元拼镶而成,应力螺栓由压电圆片单元之间的拼镶缝隙穿过。本发明主要针对极低频、超低频发射频段弯曲圆盘换能器深水工作能力弱而研制。在极低频或超低频发射频段,弯曲圆盘换能器相对于其它类型水声换能器外形尺寸要小得多,但其绝对尺寸也是偏大的,因此在设计该频段弯曲圆盘换能器时,压电圆片一般不会采用整片大圆片,而是采用多片直径较小的压电圆片进行拼镶替代,因为整片大压电圆片不仅制作困难,成本也极高。如弯曲圆盘换能器尺寸很大,则小压电圆片之间的拼镶缝隙可用于穿预应力螺杆。

15、作为优选,金属支撑板为钛合金材料制作而成。金属支撑板一共两片,用来实现简支边界条件,构成密闭空气腔。

16、作为优选,金属预应力板外径大于压电圆片的外径,金属预应力板为钛合金材料制作而成。

17、作为优选,换能器本体外侧设有水密层,水密层由聚氨酯橡胶构成,其在80℃高温下具有优良的流动性。

18、作为优选,同侧压电圆片极化方向相同,并联压电圆片中间为正极,与金属支撑板和金属预应力板相接面为负极,该连接方式可实现换能器最佳振动模态。

19、进一步的,本发明还提供一种上述预充气压力补偿弯曲圆盘换能器的制作方法,包括以下操作,

20、元器件处理:将压电圆片粘接面打毛,去氧化层,并用酒精擦洗干净;将金属支撑板和金属支撑环用汽油浸泡清洗;

21、喷砂:将金属支撑板和金属预应力板与压电陶瓷粘接面喷砂粗化;

22、压电圆片粘接:将环氧粘接剂均匀涂在金属支撑板和金属预应力板喷砂位置,将压电圆片正极与金属支撑板粘接,电极片粘接在两压电圆片的正负极之间,压电圆片负极与金属预应力板粘接,拧入应力螺栓后擦掉多余环氧粘接剂,放入烘箱固化形成弯曲振子;

23、振子合并:将两片固化后的弯曲振子通过应力螺栓进行连接;

24、焊线:将焊片用螺钉紧固在金属支撑板上,用高温导线并联两个焊片,并引出换能器负极;用高温导线并联两个电极片,并引出换能器正极;将正负极与发射电缆对接;

25、预充气:在焊好线的换能器振子上安装充气阀,安装时在高压环境中进行,即在补偿气压条件下进行,然后通过充气阀对空气腔内预充气体;

26、水密:将组装完成后的换能器振子放入专用灌注模具,预热后注入聚氨酯橡胶,聚氨酯橡胶与模具齐平后停住注胶,放入烘箱固化。

27、与现有技术相比,本发明具有以下优点:

28、本发明以弯曲圆盘换能器为设计基础,可实现小尺寸、轻重量深水发射功能,在基本不改变常规设计弯曲圆盘尺寸、重量的条件下,实现工作水深提升3倍。

- 还没有人留言评论。精彩留言会获得点赞!