具有车辆外表面光泽的中空结构夹芯结构组件的制作方法

具有车辆外表面光泽的中空结构夹芯结构组件

1.相关申请的交叉引用

2.本技术要求2018年12月3日提交的美国临时申请号62/774600的优先权,其内容以引用的方式并入本文,如同在本文中明确且完整地表达。

技术领域

3.本发明总体上涉及复合材料,并且具体地涉及一种复合夹层结构组件,该复合夹层结构组件具有居间的中空结构(open area)芯支撑基层和附着到该中空结构芯的表面片材,以提供满足车辆外表面光泽标准的至少一个表面。

背景技术:

4.在以汽车、运输和物流为基础的行业中的减重已经成为主要关注点,以制造用于地面和空中运输两者的更高燃油效率的车辆。为了实现该减重,已经引入轻质复合材料来代替金属结构和表面体(surface body)的组件以及面板。复合材料是由具有显著不同的物理或化学性质的两种以上构成材料制成的材料,所述两种以上构成材料在组合时产生具有与单个组分不同的特性的材料。该单个组分在成品结构中保持分离和差异。由于诸多原因复合材料可以优选为:常见的例子包括与传统材料相比更具强度、更轻或更便宜的材料。夹层结构复合材料是通过将两个薄但刚性的表皮附接到轻质但厚的芯而制造的特殊类别的复合材料。芯材通常为低强度材料,但其更厚的厚度为夹层复合材料提供在具有整体低密度的情况下的高弯曲刚度。

5.虽然之前已经开发了夹层结构以提供强度和减轻的重量,但是不管表面最外层是热固性树脂还是热塑性塑料,获得车辆外部的优质的高光泽表面的能力都仍然是挑战。这些努力的示例为u.s.5087500a、u.s.4803108a、u.s.8091286b2、u.s.4369608a、u.s.3553054a和wo2018/202473。常见的是在要求车辆高表面光泽的情况下不使用这种结构,或者依靠额外的外层以提供高光泽的最外层。能够在结构制造之后或通过在铸造涂料中涂覆这样的最外层,所述结构制造和所述铸造涂料两者都增加了制造的成本和复杂性。

6.本领域中常见的另一个问题是结构边缘是无效的,并且允许在芯内部夹带的湿气或水气的渗透,并且通常与最终的车辆表面要求不一致。在极端温度的情况下,这种夹带的水分可能降低结构的使用寿命,同时增加其重量。这种水分渗透的问题在芯由诸如纸的纤维素材料形成的情形下特别明显。

7.因此,需要一种夹层复合结构,其提供高光泽表面,而不依靠在制造之后的额外加工或额外的最外表面层的增加。还存在对具有耐湿性和修剪整齐的边缘的夹层复合结构的需要。

技术实现要素:

8.提供了一种复合夹层面板组件和用于形成该复合夹层面板组件的方法。复合夹层面板组件包括中空结构芯、高光泽表面片材和结构表皮。所述中空结构芯界定多个孔并且

具有第一面和相反的第二面。所述高光泽表面片材通过第一粘合层粘合到所述中空结构芯的所述第一面。所述高光泽表面片材具有高光泽表面。所述结构表皮通过第二粘合层粘合到所述中空结构芯的所述第二面。

9.用于形成复合夹层面板组件的方法包括定位高光泽表面片材;利用第一粘合层将所述中空结构芯的第一面结合到所述高光泽表面片材,所述第一粘合层介于所述中空结构芯的所述第一面与所述高光泽表面片材之间;以及利用第二粘合层将结构表皮结合至所述中空结构芯的第二面,以形成所述复合夹层面板组件,所述第二粘合层介于所述结构表皮与所述中空结构芯的与所述第一面相反的第二面之间。

附图说明

10.被视为本发明的主题在说明书结尾处的权利要求中特别指出并明确要求保护。根据下面的结合附图进行的详细说明,本发明的上述和其它目的、特征和优点明显,其中:

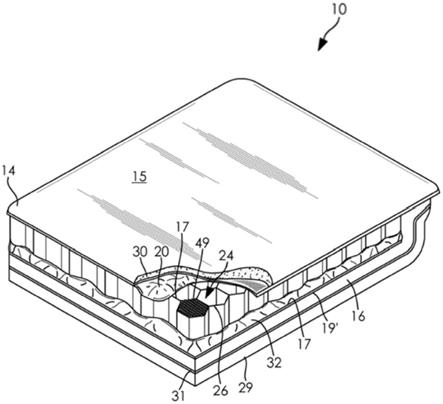

11.图1是具有简单边缘的本发明的复合夹层组件的局部剖面透视图;

12.图2是图1的复合夹层组件的沿着平分六边形孔的线的放大局部剖面侧视图;

13.图3a

‑

图3f是在本发明中使用的各种中空孔结构的俯视图,其包括六边形(图3a)、圆形(图3b)、菱形(图3c)、三角形(图3d)、平行四边形(图3e)和正四边形(图3f);

14.图4a

‑

图4d是根据本发明的边缘的截面图。

具体实施方式

15.本发明具有作为复合夹层面板结构的实用性,该复合夹层面板结构具有夹在高光泽表面片材与结构表皮之间的中空结构芯,该结构表皮粘合到中空结构芯,以便减少所形成的部件的分层。根据本发明的夹层复合结构的实施例,高光泽表面片材和结构表皮通过涂布时具有粘性的粘合剂或粘胶而粘合到中空结构芯。所涂布的粘合剂的粘度允许与中空结构芯的内部体积接触,以在粘合剂固化或硬化之前产生更多的粘合表面积,而不会过度地流入到限定在中空结构芯中的孔内,从而在本发明的夹层复合结构的部件之间提供更大的粘合接触面积。因此,观察到本发明的夹层复合结构的部件的分层减少以及防止粘合线进入高光泽表面片材。应当理解,不依靠额外的最外层而提供高光泽外表面需要平衡本发明的复合夹层面板结构的相反表面张力特性,以避免与结构弯曲相关的公差损失。在本发明的一些实施例中,布材定位在中空结构芯与高光泽表面片材或结构表皮中的至少一个之间。本发明的实施例还用作水密性且防水的复合夹层面板结构。

16.本发明适用于由复合材料制成的所有车辆部件,特别是对于车辆车身壳体部件,诸如车辆车顶模块、车顶支柱、车辆的a柱、b柱、c柱或d柱、车门、尾翼、发动机舱盖、后备箱盖、后端模块、驾驶室罩的车顶壳、前扰流板或后扰流板。本发明的实施例还提供了减音特性和抗温度变化特性。

17.应当理解,在设置了值的范围的情况下,该范围不仅包括该范围的端点值而且包括明确地包括在该范围中并通过范围的最后一个有效数字而变化的范围的中间值。举例来说,提及从1到4的范围旨在包括1

‑

2、1

‑

3、2

‑

4、3

‑

4和1

‑

4。

18.如本文所用,术语“高光泽表面”是指当离观察者约24

‑

28英寸并且在良好照明区域中以+/

‑

90度垂直于零件表面地视觉检查表面缺陷约3秒时,具有最小可感知表面缺陷的

表面。也就是说,术语“高光泽表面”是指能够被涂漆并被认定为“a级”车身部件的表面。这通常通过astm d523测量。在汽车行业中,a级表面是消费者在不运行车辆的情况下可以看到的表面(例如,打开发动机罩或行李箱盖),而a级表面光洁度通常指的是涂料的外板,并且具体地是指零件上的图像清晰度(doi)和光泽水平。应当理解,表面层可以在获得赋予高光泽的涂料涂层之前经受打磨、修整和涂底,但是必须保持底漆和涂料的维度(dimensionality)和粘合均匀性,从而实现高光泽的光洁度。

19.现在参考附图,整体以10示出本发明的复合夹层。夹层10具有中空结构芯12,中空结构芯12具有壁26,该壁26界定在面17和17’处终止的孔24的有序阵列。中空结构芯12被定位在一侧的高光泽表面片材14与在高光泽表面片材14的相反侧的结构表皮16之间。如图1所示,高光泽表面片材14的一部分被切除以露出粘合剂20、布材19(如果存在的话)和中空结构芯12。高光泽表面片材14通过第一粘合层20粘合到中空结构芯12的第一侧,并呈现面向外侧的高光泽表面15。图2是根据本发明的实施例的复合夹层10的放大横截面图,示出构成复合夹层的各个层的进一步细节。在一些本发明的实施例中,布材19存在于中空结构芯12的面17和高光泽表面片材14之间,布材19嵌入粘合剂20内。结构表皮16通过第二粘合层22粘合到中空结构芯12的相反的第二侧。在一些本发明的实施例中,布材19’存在于中空结构芯12的面17’与结构表皮16之间,布材19’嵌入粘合剂22内。虽然在图1和图2中描绘的结构10是平面的,但是应当理解,高光泽表面和结构表皮两者均独立地形成为具有非平面的轮廓。

20.图3a

‑

3f示出了在图1和图2中标记为12的中空结构芯的某些实施例中界定孔24的壁26的边缘的顶视图。诸如图1和图2中标记为12的中空结构芯可以使用壁材料26来将多个孔24的形状限定为图示地包括六边形(图3a)、圆形(图3b)、菱形(图3c)、三角形(图3d)、平行四边形(图3e)和正四边形(图3f)的蜂窝形、钻石形、正方形、三角形、平行四边形、圆形或其组合的形状。当组装本发明的复合夹层并在结构10内传递外部施加的力时,中空结构芯12的面17和17’支撑张紧的高光泽表面片材14和结构表皮16。应当理解,虽然孔被描绘为彼此隔开,但是壁结构容易由延伸的折叠条形成,该延伸的折叠条限定了若干孔的一部分,并且当与其他这样的折叠条邻接时,该折叠条限定了沿着邻接的条之间的接触线相互连通的孔的阵列。

21.根据实施例,中空结构芯12的至少一些孔24与至少一个其它孔24流体连通。根据实施例,通过形成至少穿过若干个孔24的侧壁26的横向孔而建立流体连通。能够在将材料形成为中空结构芯的孔之前,在中空结构芯12的材料中形成这些孔。或者,能够在形成孔24之后,使得孔之间实现流体连通的孔形成在芯12的壁26中。至少若干个孔24之间的流体连通确保在孔内捕获的空气能够在特定孔被压塌或以其它方式变形的情况下移动到另一个孔。如下文将更详细地描述,在一些实施例中,芯材料的边缘区域被压塌以形成密封边缘。在这种情况下,有益的是至少在若干孔24,例如在待密封的边缘附近的那些孔的壁26中设置横向孔,使得在形成密封并且边缘附近的孔24被压塌时,那些被压塌的孔的空气能够经由横向孔移动到相邻的孔中。

22.诸如标记为12的中空结构芯由界定多个孔24的轻质材料形成,以便减小中空结构芯12的总体密度。根据本发明的中空结构型芯由多种材料形成,所述材料包括:纤维素制品,诸如瓦楞纸板、纸板、纸料;热塑性塑料,诸如聚(甲基丙烯酸甲酯)(pmma)、丙烯腈丁二

烯苯乙烯(abs)、聚酰胺、聚交酯、聚苯并咪唑、聚碳酸酯、聚醚砜、聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯和前述任一种的嵌段共聚物,其中前述热塑性材料中的至少一种构成共聚物的大部分重量而无视聚合物或共聚物的立构规整度;热固性材料,诸如聚酯、聚脲、聚氨酯、聚脲/聚氨酯、环氧树脂、乙烯基酯;金属,诸如铝、镁以及前述金属中的任何一种的合金,其中前述金属中的至少一种构成合金的大部分重量;由聚氨酯、聚乙烯、乙烯乙酸乙烯酯、聚丙烯、聚苯乙烯、聚氯乙烯或气凝胶形成的泡沫,而不管泡沫是开孔还是闭孔。

23.根据一些本发明的实施例,由中空结构芯12的壁26界定的孔24在面17和17’之间延伸。在一些实施例中,壁26经处理以改变其性质,例如疏水性或表面能以促进对其的粘合。举例来说,纤维素易于水分摄取,并且易于用诸如石蜡或硅酮的这样蜡涂覆以使纤维素与天然状态相比更疏水。或者,纤维素易于通过诸如利用氯乙酸的常规反应而烷基化。sarymsakov,a.a等人,chem.nat.compd.(1997)33:337.金属类似地用底漆或其它腐蚀抑制剂涂覆。或者,对金属或聚合物进行等离子体处理以改变表面能进而促进对其的粘合。

24.在某些本发明的实施例中,壁26的厚度与面17和17’之间的最大直线长度的比率在0.01

‑

10:1之间。在这种本发明的实施例中,壁厚在0.1mm至100mm的范围内。

25.根据本发明且如参考附图标记14示出的高光泽表面片材由片状模塑料(sheet molding compound,smc)、热塑性材料、二环戊二烯(dcpd)、包覆成型聚氨酯(pu)或其组合形成。根据实施例,高光泽表面片材14包括填料30以增强高光泽表面片材14和/或用于降低高光泽表面片材14的重量。填料30是玻璃纤维、碳纤维、天然纤维、中空或实心玻璃微球中的任何一种或其组合。纤维可以是定向的或非定向的。在smc形成高光泽表面的一些本发明的实施例中,此处使用由大陆结构塑料公司(continetal structural plastic inc.)出售的商品名和ultra

‑

lite

tm

的树脂封装。其示例性制剂在u.s.7700670、wo2017/184761和u.s.7524547b2中详述。应当理解,高光泽片材常规地包括用于保持维度的添加剂。这些添加剂常规地包括玻璃纤维;碳纤维;无机颗粒填料,例如碳酸钙、滑石和炭黑;玻璃微球;碳纳米管;石墨烯;低轮廓添加剂;除水剂;以及它们的组合。在不考虑边缘的情况下,本发明的高光泽表面片材的典型厚度在0.5至5毫米(mm)的范围内。

26.标记为14的高光泽表面片材通过第一粘合层20粘合到中空结构芯12的第一侧。第一粘合层20由热塑性材料或可固化制剂形成。根据某些发明实施例,第一粘合层20是聚氨酯粘合剂或聚氨酯预聚物粘合剂,其可以是胶、湿固化粘合剂、反应性热熔粘合剂或聚氨酯树脂的形式。如图2所示,由于施加于高光泽表面片材14与中空结构芯12之间的第一粘合层20的压缩力,粘合剂20被设计成具有与面17和壁26接触的初始粘度,以便部分地填充中空结构芯12的孔24。应当理解,涂布时的粘度是包括涂布温度、表面处的孔尺寸和固有粘合剂粘度在内的因子的函数。第一粘合层20的粘度确保在粘合剂达到最终强度之前粘合剂不会过度地进入在中空结构芯中界定的孔内。因此,用于高光泽表面片材与中空结构芯之间的粘合的粘合表面积比表面处的壁的表面积大至少5%。在其他实施例中,粘合面积为该表面的5至100表面积百分比之间,并且在其他发明实施例中甚至是100表面积百分比。这种增大的粘合表面积减少了本发明的复合夹层10的部件的分层,并且意料之外地允许使用不表现出粘合线透穿(read through)的较薄的高光泽表面片材。由于将粘合表面积覆盖范围增大10至50表面积百分比,所以允许相对昂贵的高光泽表面片材的厚度从1.5mm减小到1.3mm至0.8mm之间,与此同时仍然通过防止粘合线透穿而保持高光泽。

27.如本领域普通技术人员将理解的,在给定所使用的材料和必要的成形工艺的情况下,高光泽表面片材往往是待制造的相对密实的部件和昂贵的部分,以保持适合于a级车身部分的最小可感知的表面缺陷。为了降低本发明的复合夹层面板组件10的成本和重量,相应地期望减小高光泽表面片材14的厚度,使其尽可能薄。还应当理解,当高光泽表面片材14的厚度减小时,高光泽表面片材14在由中空结构芯12上方的面17的有限部分支撑时易于变形。尽管第一粘合层20的大接触表面积的结果是有利的,但是在一些发明实施例中,布材19嵌入第一粘合层20中。

28.布材可以是织造的或非织造的,但具有足够的孔率以允许粘合层20穿透。布材19不仅提供用于粘合层20的更大的表面积,而且布材被认为起到减轻与处境相关的相对于结构层16的表面张力差异的作用,所述处理例如为制造工艺、使用环境中的温度差和使用期间的差动力加载。在本文中可使用的布材19例示性地包括:热塑性材料的纤维,诸如聚(甲基丙烯酸甲酯)(pmma)、丙烯腈丁二烯苯乙烯(abs)、聚酰胺、聚交酯、聚苯并咪唑、聚碳酸酯、聚醚砜、聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯和前述任一种的嵌段共聚物,其中前述中的至少一种构成共聚物的大部分重量,而无视聚合物或共聚物的立构规整度;碳纤维;聚芳酰胺;玻璃纤维,其形式为编织的、粗纱的或膨松的片材;以及各种纤维的混合物。布材19具有10至1000的网孔尺寸,即,网孔层每平方英寸具有10至1000个开口。布材19趋向于降低壁26对高光泽表面片材14的面向外侧的外观的影响。

29.结构表皮16通过第二粘合层22粘附到中空结构芯12的第二侧。结构表皮16由纤维毡、热塑性片材或smc形成。在一些实施例中,smc也是如参考附图标记14所详述的高光泽表面。在结构表皮16是纤维毡的发明的实施例中,纤维毡由玻璃纤维形成。根据某些发明的实施例,形成结构表皮的纤维毡包括非定向、非编织纤维、单向或编织纤维。结构表皮16通过第二粘合层22粘合到中空结构芯12的第二侧。第二粘合层22具有上面参考附图标记20所详述的第一粘合层的属性。在一些发明的实施例中,相同的粘合剂形成第一粘合层20和第二粘合层22两者。在其他发明的实施例中,布材19’存在于第二粘合层22中,该布材19’具有如上所述的布材19的属性。在存在布材19和19’两者的一些发明的实施例中,布材19和19’由相同的材料形成。在另一些实施例中,布材19和19’由相同的材料形成并且具有相同的厚度。在又一些实施例中,布材19和19’由相同的材料形成,具有厚度,并且通过相同的粘合剂粘附。在再又一些实施例中,高光泽表面片材14和结构表皮16上的表面张力在彼此的10%以内。在一些发明的实施例中,结构表皮16在高光泽表面片材14的背侧终止以封装中空结构芯12。

30.根据实施例,中空结构芯12、高光泽表面片材14和结构表皮的厚度可以基于设计参数和由本公开的复合夹层面板组件10形成的成品部件的预期用途而变化。如上所述,本公开提供了具有0.5至3.5mm厚度的高光泽表面片材14。高光泽表面片材14的平均厚度与中空结构芯12的平均厚度之比为0.01

‑

1:1,而结构表皮16的厚度与中空结构芯12的厚度之比为0.05

‑

1:1。在特定的发明的实施例中,高光泽表面片材14具有1.5至5mm的平均厚度,并且中空结构芯12具有6至25mm的平均孔径。在一些发明的实施例中,中空结构芯12的孔径高达42mm。如本文所用,孔径被定义为在面17的内壁边缘处与孔轴线成直角地的正交孔尺寸测量的平均值。作为示例,圆形孔在相对于孔轴线的x方向和y方向上具有相同的直径。

31.根据一些发明实施例,装饰层29附接到结构表皮16的露出表面31。在一些实施例

中,装饰层29是车辆内表面。装饰层29例示性地包括植绒、纺织品、地毯、皮革、纹理软触感塑料、热塑性膜或其组合。

32.根据某些发明的实施例,复合夹层面板组件通过在中空结构芯12的孔24内放置吸音和/或吸热材料来提供消音、阻燃、隔热或其组合。根据实施例,中空结构芯12的孔24至少由填充物49部分地填充。该填充例示性地包括泡沫颗粒、阻燃剂或相变材料。本文可使用的相变材料包括蜡或无机盐水合物。

33.分别如图4a

‑

4d所示,高光泽表面片材14和结构表皮16沿着复合夹层面板组件的边缘33a

‑

33d而接合在一起以形成密封。在其中复合夹层面板组件10的所有边缘被密封的某些发明的实施例中,中空结构芯12被完全封闭并且抑制湿气进入复合夹层面板组件10的内部。在一些情况下,根据由复合夹层面板组件10形成的部件的预期用途和位置,防止湿气进入复合夹层面板组件10的内部是重要的,这是因为部件内的水分的冷冻解冻循环会引起组件10的膨胀和潜在故障。另外,在其中中空结构芯12由诸如纸的亲水材料形成的实施例中,复合夹层面板组件10内的水分将破坏中空结构芯12并使部件失效。

34.图4a

‑

4d分别示出了根据本公开的将高光泽表面片材14和结构表皮16接合在一起以形成密封边缘33a

‑

33d的方式的各种实施例。在一些发明的实施例中,弹性体衬垫34在边缘33c处设置在高光泽表面片材14和结构化表皮16之间,以使边缘33c更防水。应当理解,衬垫可以容易地包括在其他边缘连接部33a、33b和33d中。衬垫35增强了边缘密封件在较宽范围的使用条件下的维持。

35.如本领域普通技术人员所理解的,为了在高光泽表面片材14与结构表皮16之间形成边缘密封,高光泽表面片材14和结构表皮16中的至少一个需要足够的材料以包裹复合夹层10的边缘。根据本发明的某些实施例,高光泽表面片材14和结构表皮16中的至少一者以比最终复合部件的尺寸大的尺寸设置,使得材料能够包裹复合夹层10的最终边缘。根据本发明的某些实施例,高光泽表面片材14和结构表皮16中的至少一者被预成型,使得其具有从片材的平面大致垂直地延伸的边缘。值得注意的是,如果表面片材14或结构表皮由诸如铝的传统材料形成,则这种密封边缘的制造工序将是过于困难的。即,考虑到根据一些实施例,结构表皮16由玻璃毡增强的聚氨酯材料形成,并且使用剪切边缘将结构表皮16推入由smc形成的高光泽表面片材14中,用于密封蜂窝的制造方法比用诸如铝的传统材料覆盖蜂窝的情况更容易。

36.根据某些发明的实施例,一旦形成边缘密封,就从复合夹层切割多余的材料。如图4a所示,结构表皮16的多余材料已经通过压靠由高光泽表面片材14形成的凹口35a的刃或槽刨机而从复合夹层组件10剪切。在图4b中,通过抵着高光泽表面片材14的肩部35b去除用于工具接合的多余材料而形成边缘33b。在图4c中,通过抵着高光泽表面片材14的肩部35c去除用于工具接合的多余材料而形成边缘33c。此外,如图4d所示,高光泽表面片材14和结构表皮16中的一者或两者的多余材料利用压靠肩部35d的工具而修整。还应注意的是,中空结构芯12的边缘区域在模压成型期间通常被压塌以形成边缘密封。中空结构芯12的在被压塌而形成密封部的边缘附近的孔24的压溃也有助于中空结构芯内部的水分吸收。也就是说,中空结构芯的压塌区域有助于抑制中空结构芯的水分吸收。

37.本公开还提供了根据本发明的实施例的用于形成复合夹层结构10的方法。用于形成根据本发明的复合夹层面板组件10的方法包括将高光泽表面片材14定位在固定装置中。

在一些发明的实施例中,第一粘合层20涂布到高光泽表面片材14的相对于高光泽表面15的相反侧。通过将粘合剂喷涂或涂抹到高光泽表面片材14的第一侧上来实现将第一粘合层20涂布到高光泽表面14的相反侧。

38.作为将第一粘合层20涂布到高光泽表面片材14的相反侧上的组合或代替,将第一粘合层20涂布到面17。在含有布材19的那些实施例中,布材在粘合剂涂布之前、在粘合剂涂布之后、或在粘合剂的初始与外涂层的中间被置于面17上。无论方法如何,布材19都嵌入在第一粘合层20内。然后使中空结构芯12的面17和高光泽表面片材的相反侧与两者之间的第一粘合层20的至少一个层接触,并且在一些情况下,与第一粘合层20中的布材19接触。优选地,在向中空结构芯12涂布第一粘合层20之前,对中空结构芯12进行任何处理以改变疏水性或表面能。如果声音

39.本发明的方法通过将第二粘合层22涂布到结构表皮16并且将结构表皮16定位在中空结构芯12的第二侧上而继续。根据实施例,结构表皮16由片状模塑料(smc)、热塑性片材、二环戊二烯(dcpd)、包覆成型聚氨酯(pu)或玻璃纤维毡中的任何一种形成。在结构表皮16由玻璃纤维毡形成的实施例中,在结构表皮16定位在中空结构芯12的第二侧上之后,进行将第二粘合层22到结构表皮16上的涂布。因此,玻璃纤维毡的结构片材16可以由第二粘合层22浸渍。根据实施例,通过将粘合剂喷涂或涂抹到第二片材16上来将第二粘合层22涂布到结构表皮16。

40.如上所述,第一粘合层20和第二粘合层22包括处于未固化状态时具有高度粘性的粘合剂。根据实施例,粘合剂是聚氨酯或聚氨酯预聚物。根据实施例,复合夹层面板10被烘烤或被施加热,以固化第一粘合层20和第二粘合层22。在包括消音、防火和隔热材料的那些发明实施例中,在将中空结构芯12结合到结构表皮16之前,这些材料通常被添加到孔24中。

41.结构表皮16如上面关于高光泽表面片材所详述地被添加到中空结构芯12的面17’,区别是使用第二粘合层22代替第一粘合层20,并且可选地将布材19’嵌入其中。

42.根据一些发明的实施例,用于形成复合夹层结构10的方法还包括将装饰层29涂布到结构表皮16的表面31。在一些实施例中,装饰层29是车辆内表面。应当理解,高光泽表面片材14与结构表皮16之间的结合的相对顺序可以与以上详述的相反,并且在又一些实施例中,高光泽表面片材14和结构表皮16两者同时接合到中空结构芯12。还应当理解,在接合期间,高光泽表面片材14和结构表皮16各自独立地在相对于中空结构芯12的向上、向下或横向移位的位置定位成具有向外的表面15和31。

43.根据实施例,本发明的方法还包括一旦第一片材14、中空结构芯12、第二片材16和粘合层20、22已经组装在一起,进行复合夹层面板10的压缩成型或真空成型中的至少一者。这种压缩成型和/或真空成型将复合夹层面板10形成为适于用作车辆部件的部件。根据实施例,压缩成型和/或真空成型步骤将高光泽表面片材14和结构表皮16的边缘沿着复合夹层面板组件10的至少一个边缘合到一起,以沿着边缘形成密封。根据实施例,高光泽表面片材14和结构表皮16中的至少一者是预成型的,使得其具有从片材的平面大致垂直地延伸的边缘,该边缘提供足够的材料,使得高光泽表面片材14和结构表皮16的边缘可以结合在一起。

44.在高光泽表面片材14和结构表皮16之间形成密封之后,利用本领域常规的修剪工具从边缘去除多余的材料。

45.前面的描述是对本发明的特定实施例的例示,但并不意味着对其实践的限制。以下权利要求,包括其所有的等同表述旨在限定本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1