一种铜箔模切件的制作方法与流程

1.本发明涉及模切技术领域,尤其是涉及一种铜箔模切件的制作方法。

背景技术:

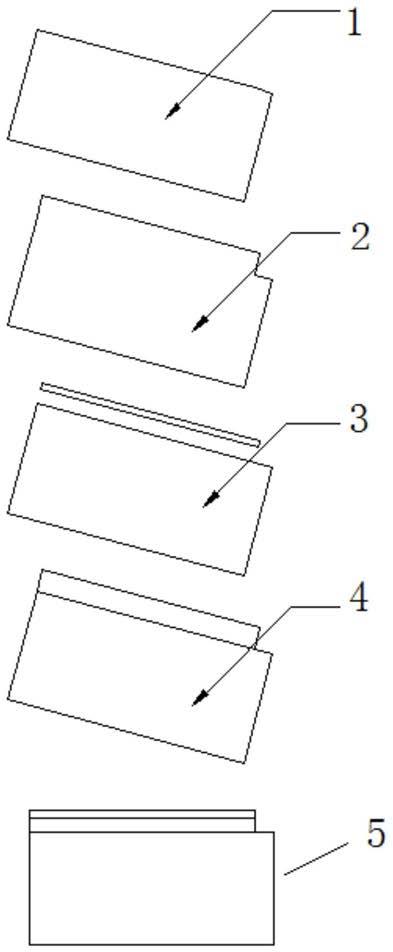

2.目前的铜箔产品对外观及尺寸要求日益严格要求,要求厚度为0.05左右的铜箔制作后无任何坑点、折痕;如图1所示的铜箔产品包括保护膜层、铜箔层、双面胶层以及离型纸层;保护膜层为矩形,铜箔层为设有缺口的矩形,保护膜层的三个边与铜箔层的边界重合,这三个边为重合段;保护膜层的另一个边正好位于铜箔层的表面上,该边为错开段;在冲切保护膜层的错开段冲切过程中,由于错开段正好位于铜箔层表面,直接冲切会在铜箔上造成刀痕,造成产品不满足客户要求;另外,如果先将铜箔层和保护膜层冲切好,然后采用贴合机将保护膜层贴到铜箔层上的方案,贴合精度为

±

1,不能制作公差较小的产品,在此产品上会导致保护膜边与铜箔缺口位置不对齐。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种铜箔模切件的制作方法。

4.本发明的目的可以通过以下技术方案来实现:

5.一种铜箔模切件的制作方法,该铜箔模切件包括从上至下依次设置的保护膜层、铜箔层、双面胶层和离型纸层,所述保护膜层的轮廓包括重合段和错开段,所述重合段与铜箔层的轮廓重合,所述错开段位于所述铜箔层的表面并且与所述铜箔层的轮廓错开;该制作方法包括以下步骤:

6.(a)将离型纸片材和双面胶材料依次贴合于托底胶带上;

7.(b)在步骤(a)得到的中间产品的双面胶材料的表面依次贴合铜箔片材、第二辅助离型膜片材和保护膜片材,所述铜箔片材的表面分为与所述第一辅助离型膜片材直接贴合的模切区和与所述保护膜片材直接贴合的主体区;采用错开段冲切刀模在所述模切区冲切出所述错开段的轮廓并且使相邻两次冲切得到的错开段轮廓首尾相连;将第一辅助离型膜片材抽离并排除保护膜片材上的废料;采用贴合机将所述保护膜片材在铜箔片材上贴平;

8.(c)采用外轮廓冲切刀模在步骤(b)的中间产品的保护膜片材、铜箔片材、双面胶材料、离型纸片材上冲切出铜箔模切件的外轮廓,排出废料获得所述的铜箔模切件。

9.所述模切区和主体区的分界线与所述错开段的轮廓之间的距离为1~5mm。

10.所述第二辅助离型膜的一侧边缘为模切区和主体区的分界线,另一侧边缘与所述铜箔片材的边缘重合。

11.所述双面胶层上设有沿着所述托底料带的前进方向延伸的长条状无胶区并且该长条状无胶区将所述双面胶层分隔为两个区域;所述步骤(a)为:将离型纸片材、双面胶材料以及第二辅助离型膜依次贴合于托底胶带上;采用双面胶冲切刀模在第二辅助离型膜和双面胶材料表面冲切出所述双面胶层的无胶区轮廓并且使相邻两次冲切得到的无胶区轮

廓首尾相连。

12.所述保护膜片材为绝缘单面胶,该绝缘单面胶的胶面与所述铜箔层粘合。

13.所述绝缘单面胶为pet单面胶。

14.所述保护膜层为三条边均与所述铜箔层的轮廓重合的矩形。

15.所述铜箔层的厚度为0.05mm。

16.本发明将保护膜的冲切位置和铜箔之间设置辅助离型膜,在冲切保护膜错开段的轮廓时,模切道具的刀痕在辅助离型膜上,而不会出现在铜箔上,从而对铜箔进行了保护,然后将辅助离型膜从保护膜片材的边缘部位抽出,采用贴合机将保护膜片材与铜箔片材完全贴平,满足了生产要求和铜箔的质量。

17.另外,本发明中错开段冲切刀模在保护膜片材上冲切得到的错开段均首尾相连,因此保护膜片材的废料为一条连续的长条状,容易排废;类似的,双面胶材料无胶区的废料也是一条连续的长条状,也有利于排废。

18.另外,错开段冲切刀模和双面胶冲切刀模均只冲切出沿料带输送方向的横向线条,所有的纵向线条由最后的外轮廓冲切刀模一步完成,因此三个刀模之间不涉及横向方向的定位问题,产品的加工精度高。

19.与现有技术相比,本发明具有以下优点:

20.(1)通过采用辅助离型膜保护了铜箔层,使得铜箔层表面无刀痕产生,满足了铜箔产品的质量要求;

21.(2)通过设计配合的双面胶冲切刀模(一次冲切刀模)、错开段冲切刀模(二次冲切刀模)以及外轮廓冲切刀模(三次冲切刀模),使得整个冲切过程不涉及沿料带输送方向的精确定位,铜箔模切件的加工精度高。

附图说明

22.图1为本发明中铜箔模切件的结构示意图;

23.图2为本发明中制作方法的示意图;

24.图3为本发明中使用的模切道具和模切层次的结构示意图;

25.图4为对比例1中的制作方法的示意图;

26.图5为对比例1中使用的模切道具和模切层次的结构示意图;

27.图6为对比例2中的制作方法的示意图;

28.图中,1为保护膜层,2为铜箔层,3为双面胶层,4为离型纸层,5为铜箔模切件,6为托底胶带,7为离型纸片材,8为双面胶材料,9为第二辅助离型膜片材, 10为铜箔片材,11为保护膜片材,12为第一辅助离型膜片材,15为双面胶冲切刀模,16为错开段冲切刀模,17为外轮廓冲切刀模,18为双面胶无胶区的轮廓,19 为错开段轮廓,20为外轮廓,21为双面胶无胶区排废,22为第二辅助离型膜片材和保护膜片材废料排废,23为对折线,24为第三辅助离型膜片材。

具体实施方式

29.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术

人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

30.实施例1

31.一种铜箔模切件的制作方法,如图1所示,本实施例加工得到的铜箔模切件包括从上至下依次设置的保护膜层1、铜箔层2、双面胶层3和离型纸层4,其中,离型纸层4、双面胶层3、铜箔层2的外轮廓重合,均为带有缺角的矩形形状,为两个矩形拼接而成;保护膜层1为矩形形状,贴合于铜箔层2的表面,正好与铜箔层2的其中一个矩形形状相同,即保护膜层1为三条边均与铜箔层2的轮廓重合的矩形;保护膜片材11为绝缘单面胶,该绝缘单面胶的胶面与铜箔层2粘合,本实施例中绝缘单面胶为pet单面胶;铜箔层2的厚度为0.05mm。保护膜层1的轮廓包括重合段和错开段,重合段与铜箔层2的轮廓重合,错开段位于铜箔层2的表面并且与铜箔层2的轮廓错开;双面胶层3上设有长条状无胶区并且该长条状无胶区将双面胶层3分隔为两个区域。

32.如图2所示,该铜箔模切件的制作方法包括以下步骤:

33.(a)将离型纸片材7、双面胶材料8以及第二辅助离型膜片材9依次贴合于托底胶带6上;采用双面胶冲切刀模15在第二辅助离型膜片材9和双面胶材料8 表面冲切出双面胶层3的无胶区轮廓并且使相邻两次冲切得到的无胶区轮廓首尾相连,然后进行双面胶无胶区排废21,由于无胶区轮廓首尾相连,所以双面胶无胶区排废21为一条连续的长条,很容易排废。其中双面胶冲切刀模15的刀模结构如图3所示,双面胶冲切刀模15上设有冲切出双面胶无胶区的轮廓18的模切刀;

34.(b)在步骤(a)得到的中间产品的双面胶材料8的表面依次贴合铜箔片材 10、第一辅助离型膜片材12和保护膜片材11,铜箔片材10的表面分为与第一辅助离型膜片材12直接贴合的模切区和与保护膜片材11直接贴合的主体区,第一辅助离型膜的一侧边缘为模切区和主体区的分界线,另一侧边缘与铜箔片材10的边缘重合,模切区和主体区的分界线与错开段的轮廓之间的距离为1mm;采用错开段冲切刀模16在模切区冲切出错开段的轮廓并且使相邻两次冲切得到的错开段轮廓首尾相连;将第一辅助离型膜片材12抽离并排除保护膜片材11上的废料,如图 2中的第二辅助离型膜片材和保护膜片材废料排废22;采用贴合机将保护膜片材 11在铜箔片材10上贴平,其中错开段冲切刀模16的结构如图3所示,错开段冲切刀模16上设有冲切出保护膜层的错开段轮廓19的模切刀;

35.(c)采用外轮廓冲切刀模17在步骤(b)的中间产品的保护膜片材11、铜箔片材10、双面胶材料8、离型纸片材7上冲切出铜箔模切件5的外轮廓,排出废料获得铜箔模切件5,其中外轮廓冲切刀模17的结构如4所示,外轮廓冲切刀模17 上设有冲切出外轮廓20的模切刀。

36.实施例2

37.一种铜箔模切件的制作方法,如图1所示,本实施例加工得到的铜箔模切件包括从上至下依次设置的保护膜层1、铜箔层2、双面胶层3和离型纸层4,其中,离型纸层4、双面胶层3、铜箔层2的外轮廓重合,均为带有缺角的矩形形状,为两个矩形拼接而成;保护膜层1为矩形形状,贴合于铜箔层2的表面,正好与铜箔层2的其中一个矩形形状相同,即保护膜层1为三条边均与铜箔层2的轮廓重合的矩形;保护膜片材11为绝缘单面胶,该绝缘单面胶的胶面与铜箔层2粘合,本实施例中绝缘单面胶为pet单面胶;铜箔层2的厚度为0.05mm。保护膜

层1的轮廓包括重合段和错开段,重合段与铜箔层2的轮廓重合,错开段位于铜箔层2的表面并且与铜箔层2的轮廓错开;双面胶层3上设有长条状无胶区并且该长条状无胶区将双面胶层3分隔为两个区域。

38.如图2所示,该铜箔模切件的制作方法包括以下步骤:

39.(a)将离型纸片材7、双面胶材料8以及第二辅助离型膜片材9依次贴合于托底胶带6上;采用双面胶冲切刀模15在第二辅助离型膜片材9和双面胶材料8 表面冲切出双面胶层3的无胶区轮廓并且使相邻两次冲切得到的无胶区轮廓首尾相连,然后进行双面胶无胶区排废21,由于无胶区轮廓首尾相连,所以双面胶无胶区排废21为一条连续的长条,很容易排废。其中双面胶冲切刀模15的刀模结构如图3所示,双面胶冲切刀模15上设有冲切出双面胶无胶区的轮廓18的模切刀;

40.(b)在步骤(a)得到的中间产品的双面胶材料8的表面依次贴合铜箔片材 10、第一辅助离型膜片材12和保护膜片材11,铜箔片材10的表面分为与第一辅助离型膜片材12直接贴合的模切区和与保护膜片材11直接贴合的主体区,第一辅助离型膜的一侧边缘为模切区和主体区的分界线,另一侧边缘与铜箔片材10的边缘重合,模切区和主体区的分界线与错开段的轮廓之间的距离为5mm;采用错开段冲切刀模16在模切区冲切出错开段的轮廓并且使相邻两次冲切得到的错开段轮廓首尾相连;将第一辅助离型膜片材12抽离并排除保护膜片材11上的废料,如图 2中的第二辅助离型膜片材和保护膜片材废料排废22;采用贴合机将保护膜片材 11在铜箔片材10上贴平,其中错开段冲切刀模16的结构如图3所示,错开段冲切刀模16上设有冲切出保护膜层的错开段轮廓19的模切刀;

41.(c)采用外轮廓冲切刀模17在步骤(b)的中间产品的保护膜片材11、铜箔片材10、双面胶材料8、离型纸片材7上冲切出铜箔模切件5的外轮廓,排出废料获得铜箔模切件5,其中外轮廓冲切刀模17的结构如4所示,外轮廓冲切刀模17 上设有冲切出外轮廓20的模切刀。

42.对比例1

43.本对比例为现有技术的一种铜箔模切件的制作方法,如图4所示,包括以下步骤:

44.(a)将离型纸片材7、双面胶材料8以及第二辅助离型膜片材9依次贴合于托底胶带6上;采用双面胶冲切刀模15在第二辅助离型膜片材9和双面胶材料8 表面冲切出双面胶层3的无胶区轮廓并排废,使用的双面胶冲切刀模15结构如图 5所示;

45.(b)然后在步骤(a)得到的中间产品的双面胶材料8的表面依次贴合铜箔片材10以及冲切好的护膜层1,采用外轮廓冲切刀模17冲切出产品的外轮廓,得到带有保护膜的铜箔模切件。

46.该过程铜箔上的保护膜是贴合上去的,而不是刀具冲切得到的,因此产品上不会有刀痕,但是铜箔上的保护膜完全使用贴合机贴合,贴合精度为

±

1,不能制作公差较小的产品,在此产品上会导致保护膜边与铜箔缺口位置不对齐。

47.对比例2

48.本对比例为现有技术的一种铜箔模切件的制作方法,包括以下步骤:

49.在托底胶带6上加工出对折线,然后在托底胶带6的对折线两侧贴合材料,对折线的一侧贴合保护膜片材11和第三辅助离型膜片材24,对折线的另一侧贴合离型纸片材、双面胶材料以及第三辅助离型膜片材24,采用如图6所示的刀模同时冲切出双面胶无胶区的

轮廓和保护膜的错开段轮廓;排废并去除两个辅助离型膜片材,将托底胶带对折后打开,使得双面胶贴合到离型纸片材表面,形成保护膜片材、铜箔片材、双面胶材料、离型纸片材和托底胶带的层次堆叠材料,然后冲切出铜箔模切件的外轮廓。

50.铜箔上保护膜是对折后贴合上去非刀具冲切,产品上不会有刀痕,但是对折消耗材料较多,对折精度只能到

±

0.3mm,误差较大。

51.与现有技术中的加工过程相比,本发明通过将保护膜片材上的要处理的保护膜位置贴上离型膜,再贴上保护膜,冲切第二步,这时刀具的刀痕在离型膜上而非铜箔,然后将离型膜从保护膜下抽出,再过贴合机贴平保护膜。此方式既保证铜箔冲切时不受影响,改善外观;又保证了保护膜尺寸精度。

52.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1