一种复合石材及其生产工艺的制作方法

[0001]

本发明涉及复合石材技术领域,具体是一种复合石材及其生产工艺。

背景技术:

[0002]

现代装饰工程中大量采用复合石材,复合石材是一种面层为感官效果好的薄面纯天然高档石材,底层为其他材质的普通板材,经技术处理复合成的一种全新石材。然而现有的复合石材性能存在一些缺陷,例如容易出现空鼓、性能差、寿命短的问题,严重影响对了用户的使用体验,进而使得用户对这一块产生抵触心理,阻碍了行业的推进和发展,因此,本领域技术人员提供了一种复合石材及其生产工艺,以解决上述背景技术中提出的问题。

技术实现要素:

[0003]

本发明的目的在于提供一种复合石材及其生产工艺,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:复合石材采用清水石荒料切割成的毛板和玻璃钢铝蜂窝板为基板复合制备而成,所述毛板与基板的尺寸相等,所述复合石材生产工艺包括板材预处理、网纹加工、复合加工、干燥加工、边角处理、包边和刻画。

[0005]

作为本发明更进一步的方案:所述复合石材生产工艺中板材预处理为以下具体步骤:

[0006]

a1、粗磨:在毛板的四周划线,预留出0.5mm厚度余量,然后将毛板置于工作台上,四角通过夹具定位,更换打磨机磨块,磨块采用60目,其后控制打磨机由内至外进行打磨,直至打磨面与划线齐平为止;

[0007]

a2、细磨:将磨块更换成120目,同样控制打磨机由内至外进行打磨,直至打磨面花纹、颗粒、颜色可以清晰显现,表面细腻、光滑、有微弱的光泽度;

[0008]

a3、精磨:将磨块更换成400目,同样控制打磨机由内至外进行打磨,直至打磨面无肉眼察觉的痕迹为止;

[0009]

a4、抛光:在毛板的表面均匀撒上抛光粉,采用1200目抛光砂纸装配在抛光机上,对毛板的表面进行研磨,直至抛光面光亮平整如新;

[0010]

a5、平整度校准:依次将毛板和基板用校平机进行平整度校准;

[0011]

a6、清洗干燥:将校准后的毛板和基板通过清洗机进行清洗,清洗后将其置入干燥箱中进行干燥,干燥时间为30min,干燥温度为60℃。

[0012]

作为本发明更进一步的方案:所述复合石材生产工艺中网纹加工为采用金刚石磨块在毛板的粘接面等间距画满经纬线,多组经线纬线十字相交,形成网格。

[0013]

作为本发明更进一步的方案:所述复合石材生产工艺中复合加工包括支模、涂胶以及压合步骤,具体步骤如下:

[0014]

b1、支模:将毛板放置在压合台上,毛板粘结面朝上,所述毛板四周采用模板固定,且模板与毛板之间紧密贴合,且在毛板的粘接面上放置玻璃纤维聚酯网;

[0015]

b2、涂胶:将调制好的水泥粘剂浇筑在玻璃纤维聚酯网上,采用振动器下方的振动板贴合在浇筑的水泥粘剂上,启动振动器利用高频振动将浇筑的水泥粘剂抹平并除去气泡;

[0016]

b3、压合:将基板盖在抹平的水泥粘剂上,启动液压设备对基板进行施压,制得半成品复合石材,施压分为两段,第一段压力值75kg/cm

2

,时间为 5min,第二段压力值为150kg/cm

2

,时间为20min。

[0017]

作为本发明更进一步的方案:所述复合石材生产工艺中干燥加工为将压实后的半成品复合石材置入烘干房进行去水分和加速水泥粘剂固化,干燥时间为85℃,干燥时间为2h;所述边角处理为对干燥后半成品复合石材的侧边进行打磨抛光,同时对四个边角进行倒圆处理。

[0018]

作为本发明更进一步的方案:所述复合石材生产工艺中包边工艺为利用嵌缝膏对半成品复合石材的边角进行均匀涂抹,涂抹后刮除多余膏体,确保膏体表面平整光滑,同时利用电热风对涂抹后的膏体进行干燥;嵌缝膏采用耐候胶,且嵌缝膏的涂抹厚度为2mm。

[0019]

作为本发明更进一步的方案:所述复合石材生产工艺中刻画工艺为对包边处理后的半成品复合石材进行表面刻画,制得成品复合石材。

[0020]

作为本发明更进一步的方案:所述粗磨、细磨以及精磨过程中均采用冷却液降温,冷却液的流量为250ml/min,打磨机的转速为5000r/min。

[0021]

作为本发明更进一步的方案:所述水泥粘剂包括以下质量份的成分:水泥粉20%、胶粉25%、石英砂3%、消泡剂4%、填料8%、去离子水40%;所述填料采用破碎的轮胎颗粒,颗粒大小均为1-2mm。

[0022]

作为本发明更进一步的方案:所述胶粉由陶土、乳胶粉以及乳液组成,且三者的比例为3:3:1,所述胶粉的制备工艺如下:

[0023]

s1、将陶土破碎后过筛后置入搅拌容器中,添加乳胶粉后加入适量蒸馏水,在45摄氏度的温度下搅拌至粘稠状;

[0024]

s2、进一步加入乳液,继续搅拌混合,制得胶泥;

[0025]

s3、将混合后的胶泥置入烘干机中进行干燥,制得胶块,干燥时间控制在2h,干燥温度保持在120摄氏度;

[0026]

s4、将制得的胶块破碎研磨后过筛,制得胶粉,筛网的孔径为0.5mm。

[0027]

与现有技术相比,本发明的有益效果是:本发明设计新颖,工艺严谨,复合石材具有隔热保温的功能,板材处理和复合工序相互配合,使得板材与基材贴合的更加紧密,不会处空鼓现象,降低了成本浪费,提升了产品的品质,水泥粘剂配合网纹与玻璃纤维聚酯网不仅可以提升粘结的稳固性,还具有提升整体强度的效果,胶粉中乳胶粉和陶土的配合,具有较高的粘结性,同时在乳液的中和下使得两者相互互补,最大程度的提升了粘结性和耐候性。

具体实施方式

[0028]

本发明实施例中,一种复合石材及其生产工艺,包括采用清水石荒料切割成的毛板以及采用玻璃钢铝蜂窝板的基板,毛板与基板的尺寸相等,且毛板与基板之间依次通过板材预处理、网纹加工、复合加工、干燥加工、边角处理、包边、刻画以及检测工序制成新的

复合石材。

[0029]

进一步的,板材处理所用设备包括打磨机、校平机、抛光机、清洗机和干燥箱,且板材处理包括以下子步骤;

[0030]

a1、粗磨:先在毛板的四周划线,预留出0.5mm厚度的细磨、精磨余量,然后将毛板置于工作台上,同时四角通过夹具定位,更换打磨机磨块,磨块采用60目,其后控制打磨机由内至外进行打磨,直至打磨面与划线齐平为止;

[0031]

a2、细磨:将磨块更换成120目,同样控制打磨机由内至外进行打磨,直至打磨面花纹、颗粒、颜色可以清晰显现,表面细腻、光滑、有微弱的光泽度;

[0032]

a3、精磨:将磨块更换成400目,同样控制打磨机由内至外进行打磨,直至打磨面无肉眼察觉的痕迹为止;

[0033]

a4、抛光:在毛板的表面均匀撒上抛光粉,采用1200目抛光砂纸装配在抛光机上,对毛板的表面进行研磨,直至抛光面光亮平整如新;

[0034]

a5、平整度校准:依次将毛板和基板从校平机的辊子中间进入,进入时确保石材和基板的平整不得出现倾斜,通过上下交错排列的辊子之间时被弯曲,进一步从进料端至出料端其弯曲的曲率逐渐减小,在整个弯曲过程中材料受到交替的拉伸和挤压,进而实现进口端材料塑性变形,出口端弹性变形,最终使得石材和基板得以校平;

[0035]

a6、清洗干燥:将校平后的毛板和基板通过清洗机进行清洗,清洗后将其置入干燥箱中进行干燥,干燥时间为30min、干燥温度为60℃;

[0036]

网纹加工:采用金刚石磨块在毛板的粘接面等间距画满经纬线,多组经线纬线十字相交,形成网格;

[0037]

复合加工:复合工序还包括支模、涂胶以及压合,具体子步骤如下:

[0038]

b1、支模:将毛板的粘接面向上放置在压合台上,进一步在毛板的四周围上模板并在毛板的粘接面放上玻璃纤维聚酯网,模板与模板之间通过螺栓拧紧,且模板与毛板之间紧密贴合,模板的高度高于成品规格的厚度;

[0039]

b2、涂胶:将调制好的水泥粘剂浇筑在模板内侧的玻璃纤维聚酯网上,进一步将振动器下方的振动板贴合在浇筑的水泥粘剂上,启动振动器利用高频振动将浇筑的水泥粘剂抹平并除去气泡;

[0040]

b3、压合:将基板盖在抹平的水泥粘剂上,启动液压设备对基板进行施压,制得半成品复合石材,施压分为两段,第一段压力值75kg/cm

2

,时间为 5min,第二段压力值为150kg/cm

2

,时间为20min;

[0041]

干燥:将压实后的半成品复合石材置入烘干房进行去水分和加速水泥粘剂固化,干燥时间为85℃,干燥时间为2h;

[0042]

边角处理:对干燥后半成品复合石材的侧边进行打磨抛光,同时对四个边角进行倒圆处理;

[0043]

包边:利用嵌缝膏对半成品复合石材的边角进行均匀涂抹,涂抹后刮除多余膏体,确保膏体表面平整光滑,同时利用电热风对涂抹后的膏体进行干燥;

[0044]

刻画:对包边处理后的半成品复合石材进行表面刻画,制得成品复合石材;

[0045]

检验:通过检测成品复合石材,达标后包装入库待售。

[0046]

粗磨、细磨以及精磨过程中均采用冷却液降温,冷却液的流量为 250ml/min,打磨

机的转速为5000r/min。

[0047]

校平机在使用前需要对开口量进行调整,向上为正开口量,向下为负开口量,在“0”点位置将数显表设置为

“±

0”。

[0048]

水泥粘剂包括以下质量份的成分:水泥粉20%、胶粉25%、石英砂3%、消泡剂4%、填料8%、去离子水40%。

[0049]

胶粉由陶土、乳胶粉以及乳液组成,且三者的比例为3:3:1,胶粉的制备工艺如下:

[0050]

s1、将陶土破碎后过筛后置入搅拌容器中,添加乳胶粉后加入适量蒸馏水,在45摄氏度的温度下搅拌至粘稠状;

[0051]

s2、进一步加入乳液,继续搅拌混合,制得胶泥;

[0052]

s3、将混合后的胶泥置入烘干机中进行干燥,制得胶块,干燥时间控制在2h,干燥温度保持在120摄氏度;

[0053]

s4、将制得的胶块破碎研磨后过筛,制得胶粉,筛网的孔径为0.5mm。

[0054]

进一步的,填料采用破碎的轮胎颗粒,颗粒大小均为1-2mm。

[0055]

进一步的,包边工序中嵌缝膏采用耐候胶,且嵌缝膏的涂抹厚度为2mm。

[0056]

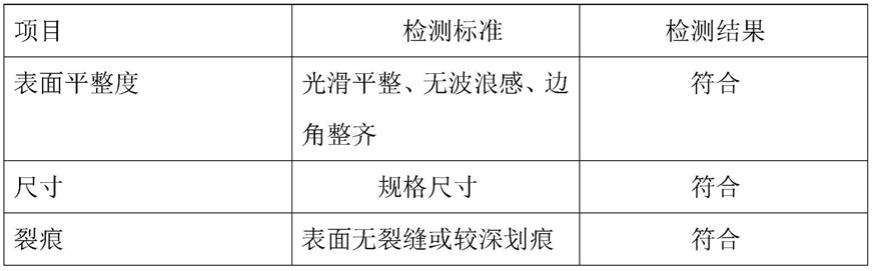

进一步的,成品复合石材检测包括表面平整度、尺寸、裂痕以及空鼓。

[0057]

本技术方案制成的成品复合石材检测结果如下表:

[0058][0059][0060]

测试例1

[0061]

测试组别:从市面上常见的复合板材中选择出与本申请中石材厚度、尺寸相同的复合板材作为传统例,本申请工艺制备出的复合石材作为对比例;

[0062]

测试项目:对两组复合石材分别进行抗压强度、抗弯强度、抗剪强度、抗拉强度以及弹性模量检测,检测结果如下:

[0063]

项目对比例传统例抗压强度(mpa)14361338抗弯强度(mpa)137113抗剪强度(mpa)2.41.8抗拉强度(mpa)0.30.15弹性模量(mpa)12095

[0064]

根据以上数据,可以得出本申请(对比例)的各项性能数据均优于传统的复合石材,大大提升了整体的抗弯性能,满足更大程度的荷载,增加了整体的结构强度和安全性;

[0065]

测试例2

[0066]

测试组别:从市面上常见的复合板材中选择出与本申请中石材厚度、尺寸相同的复合板材作为传统例,本申请工艺制备出的复合石材作为对比例;

[0067]

测试项目:1:将两组复合石材依次放入隔音箱中,复合石材阻隔在隔音箱中,将箱体内部空间隔绝呈两个空间,长两个空间中均放置噪音监测仪,并在一种一个空间内放置播放喇叭,测量隔音效果;2、将两组复合石材放入水中浸泡,取出后自然干燥,观察其表面是否有残留水渍;

[0068]

测量结果如下:

[0069][0070][0071]

根据以上数据,本申请可以将高于人体承受的分贝转换成可以接收的范围,而传统例虽有减弱,但是仍不在人体可以承受范围内,相比本申请具有更好的隔音效果,提升了用户的使用体验,在针对防水性能这一块同样本申请占优。

[0072]

测试例3

[0073]

测试组别:从市面上常见的复合板材中选择出与本申请中石材厚度、尺寸相同的复合板材作为传统例,本申请工艺制备出的复合石材作为对比例,每组采用100块,100块分为10垛,每垛10块;

[0074]

测试项目:将两组共20垛一起放置在汽车中输送,路面选择颠簸路面,输送距离2公里,车速60;

[0075]

测试结果,到达输送目的地时,分别对两组石材进行完整度检测,检测结果如下:

[0076]

项目完整度破损率对比例1000%传统例973%

[0077]

根据以上数据,本申请具有一定的减震功能,在运输方面可以有效的降低损耗。

[0078]

综上所述:本发明设计新颖,工艺严谨,采用玻璃钢铝蜂窝板作为基板可以起到隔音隔热的效果,增加了复合石材整体的功能,网纹与玻璃纤维聚酯网不仅可以提升粘结的稳固性,还具有提升整体强度的效果,水泥粘剂中的橡胶乳液具有较高的耐水性,不会因雨水导致出现残留水渍,保证了石材表面的洁净,提升了美观度,同时水泥粘剂中填料可以使得整体的弹性度得以提升,起到减震的效果,在针对运输过程中可以降低因颠簸导致损坏的几率。

[0079]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于

此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1