乏燃料棒处理方法与流程

1.本发明涉及核燃料技术领域,尤其涉及一种乏燃料棒处理方法。

背景技术:

2.随着化石能源日益枯竭、温室效应和大气污染日益加剧,世界各国都在寻求清洁、高效、低成本的替代能源。目前的常见能源形式中,水电资源地域受限、影响生态;风能、太阳能成本高且不稳定;生物质能分散稀薄,发电规模小;地热能和潮汐能受地域限制很大,发电规模较小。核能具有能量密度高、碳排放量少、铀资源储量大、地域分布广、对运输要求低等优点,受到世界各国的重视,是人类解决能源供应的主要途径之一。我国制定了《核电中长期发展规划(2011

‑

2020)》,确定将合理把握核电建设节奏,稳步有序推进核电建设。

3.核电运行会产生大量乏燃料,乏燃料中含有大量可回收利用的铀、钚等资源,还含具有长期放射性的np、am、cm等长寿命放射性核素。对乏燃料的处理,有“一次通过”和“闭式循环”两种发展策略。对于“闭式循环”的核能利用策略,从反应堆中卸出的乏燃料的乏燃料要经过后处理,后处理的主要作用是将乏燃料中的铀、钚以及核裂变产物相互分离,并将回收的u、pu等作为燃料再利用,同时减少需要地质处置的放射性废物量。

4.乏燃料在进行化学或物理分离纯化前,要通过首端工艺将燃料芯块和包壳分离。商用后处理流程purex流程的首端工艺为机械

‑

化学去壳法(切断

‑

浸出法)。乏燃料棒经剪切机剪切后,在浓硝酸中浸泡溶解,经调价

‑

洗涤后得到料液。剪切机是一个复杂的机电一体化系统,综合了机械、电气、液压、气动、计算机等专业技术剪切机采用电动送料,液压剪切,最大剪力为180

‑

400吨,全部操作自动控制,一台剪切机每天生产能力为5

‑

6吨。剪切后的元件短段经溜槽和分配器引入元件溶解吊篮。剪切过程对剪切机要求较高,设备复杂、剪切机造价高、检修较困难,此外还有燃料粉末收集回收、锆切屑防止自燃、乙级气溶胶处理等问题,乏燃料溶解过程有放射性废液体积扩大、3h、kr/xe、129i等核素排放的问题。

5.锆合金有优良的力学性能。20世纪70年代起,锆合金在氧气、氮气、氮氧混合气体中的脆化现象得到研究。研究者发现锆的氧化在相当大的温度范围内受气氛中氮含量的影响。法国核与辐射安全研究所开展了一系列高温下锆与氮气、空气、氧气反应的研究。研究发现,锆在高温下与氮气、空气反应速度较快,出现明显的加速脆化,伴随着多孔的非保护性氧化膜生成。这种脆化应该是来源于氮化锆粒子的生成与氧化,以及由于氮化锆和氧化锆晶格不匹配带来的结构破坏。

6.总体看来,乏燃料剪切有较大的难度,一方面锆合金力学性能好,对剪切机要求高;另一方面,剪切后溶解也会造成挥发性核素释放。因此,研究和开发能够降低乏燃料棒包壳力学性能、使得可以减少剪切次数以至于避免剪切的工艺,对于促进乏燃料后处理工艺的研究与开发具有重要的理论和实际意义。

技术实现要素:

7.本发明要解决的技术问题在于,提供一种简单易操作的乏燃料棒处理方法。

8.本发明解决其技术问题所采用的技术方案是:提供一种乏燃料棒处理方法,包括以下步骤:

9.s1、将乏燃料棒进行高温加热预氮化;

10.s2、将预氮化后的乏燃料棒进行氧化处理;

11.s3、将氧化后的乏燃料棒在惰性气氛中降温冷却;

12.s4、将冷却后的乏燃料棒进行撞击破壳处理,使所述乏燃料棒的包壳破碎;

13.在上述步骤s1

‑

步骤s4中,同时捕集释放的挥发性核素。

14.优选地,步骤s1包括升温阶段和保温阶段;

15.在升温阶段,将温度升高至900℃

‑

1200℃;

16.在保温阶段,通入氮气。

17.优选地,在升温阶段,温度升高速率为5

‑

15℃/min;

18.在保温阶段,在20min内通入氮气,氮气通入量为100ml/min。

19.优选地,步骤s2中,氧化处理时间为30

‑

60min。

20.优选地,步骤s2中,所述氧化处理为在氮氧混合气体中进行,氧化温度为900℃

‑

1200℃。

21.优选地,氮氧混合气体中,氧气的体积分数为20

‑

50%。

22.优选地,步骤s4中,采用不锈钢球对所述乏燃料棒的包壳进行撞击。

23.优选地,步骤s1

‑

s4均在高温炉中进行。

24.本发明还提供另一种乏燃料棒处理方法,包括以下步骤:

25.s1、将乏燃料棒置于高温炉中进行高温加热并通入氮气进行预氮化,捕集高温炉排出的气体;

26.s2、往所述高温炉通入空气或氧气,使所述乏燃料棒处于氮氧混合气体中进行高温氧化,捕集所述高温炉排出的气体;

27.s3、往所述高温炉通入惰性气体,将氧化后的乏燃料棒在惰性气氛中降温冷却,捕集所述高温炉排出的气体;

28.s4、将冷却后的乏燃料棒进行撞击破壳处理,使所述乏燃料棒的包壳破碎。

29.优选地,所述预氮化和氧化处理的温度均为900℃

‑

1200℃。

30.优选地,氮氧混合气体中,氧气的体积分数为20

‑

50%。

31.本发明的有益效果:采用热化学脆化处理方式处理乏燃料棒,对设备要求低,操作简单,降低处理成本,易于去除挥发性放射性核素。与传统的purex流程的首端工艺为机械

‑

化学去壳法(切断

‑

浸出法)相比,设备更简单,对设备材料要求更低,具备一定的去除挥发性核素能力,与传统的首端工艺相比,更具经济性。

附图说明

32.下面将结合附图及实施例对本发明作进一步说明,附图中:

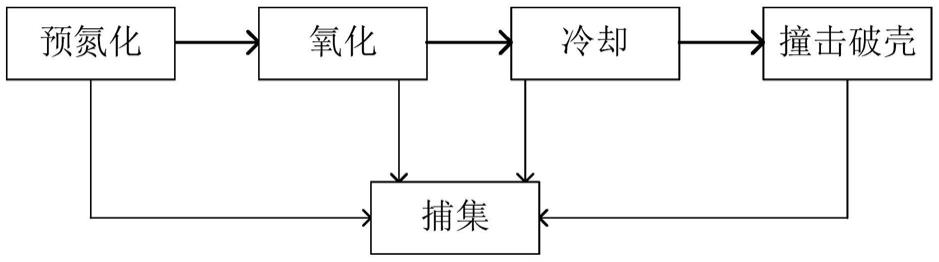

33.图1是本发明的乏燃料棒处理方法的流程框图。

具体实施方式

34.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明

本发明的具体实施方式。

35.参考图1,本发明的乏燃料棒处理方法,包括以下步骤:

36.s1、将乏燃料棒进行高温加热预氮化。

37.该步骤s1包括升温阶段和保温阶段;

38.在升温阶段,将温度从室温升高至900℃

‑

1200℃。温度升高速率为5

‑

15℃/min。温度到达后进入保温阶段。

39.在保温阶段,通入氮气,使乏燃料棒处于氮气气氛中。

40.优选地,在20min内通入氮气,氮气通入量为100ml/min。

41.s2、将预氮化后的乏燃料棒进行氧化处理。

42.氧化处理为在氮氧混合气体中进行,氧化温度为900℃

‑

1200℃。氧化处理时间为30

‑

60min。

43.氮氧混合气体中,氧气的体积分数为20

‑

50%。

44.在上述步骤中,通过预氮化至乏燃料棒中锆(zr)生成氮化锆,再经过氧化处理后生成二氧化锆,达到降低乏燃料包壳的机械强度的目的。

45.s3、将氧化后的乏燃料棒在惰性气氛中降温冷却。

46.惰性气体可以是氮气或氩气。

47.该步骤将乏燃料棒冷却至室温,形成脆化的乏燃料棒。

48.s4、将冷却后的乏燃料棒进行撞击破壳处理,使乏燃料棒的包壳破碎。

49.作为选择,可以采用不锈钢球对乏燃料棒的包壳进行撞击。

50.在上述步骤s1

‑

s4中,各处理过程均保持气体流通,乏燃料棒释放的挥发性核素进入气体中,因此需要对各处理过程中排出的气体进行捕集,将乏燃料棒释放的挥发性核素进行捕集,避免释放到外界空气中。

51.对挥发性核素进行捕集可以采用氧化铜、煤渣灰、盐以及沸石等材料实现。

52.另外,上述的步骤s1

‑

s4均在高温炉中进行,操作简单。

53.具体地,本发明一实施例的乏燃料棒处理方法,在高温炉中进行,该处理方法包括以下步骤:

54.s1、将乏燃料棒置于高温炉中进行高温加热并通入氮气进行预氮化。在预氮化处理同时保持气体流通,因此同时捕集高温炉排出的气体,以将其中乏燃料棒释放的挥发性核素进行捕集。

55.s2、往高温炉通入空气或氧气,使乏燃料棒处于氮氧混合气体中进行高温氧化,捕集高温炉排出的气体。

56.在预氮化处理后的基础上,往其中通入空气或氧气,降低原高温炉中氮气含量,并根据氮氧混合气体中氧气的体积分数为20

‑

50%通入对应量的空气或氧气(如20%)。维持高温炉内的高温(如1000℃),使乏燃料棒在其中氧化。

57.将高温炉排出的气体进行捕集,以将其中乏燃料棒释放的挥发性核素进行捕集。

58.s3、往高温炉通入惰性气体,将氧化后的乏燃料棒在惰性气氛中降温冷却,捕集高温炉排出的气体。

59.在氧化处理后的基础上,停止保温或加热,往高温炉中通入氮气,使高温炉中处于氮气气氛下,乏燃料棒逐渐降温至室温,得到冷却后并脆化的乏燃料棒。将高温炉排出的气

体进行捕集,以将其中乏燃料棒释放的挥发性核素进行捕集。

60.s4、将冷却后的乏燃料棒进行撞击破壳处理,使乏燃料棒的包壳破碎。同时也捕集高温炉排出的气体,以将释放的挥发性核素进行捕集。

61.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1