一种复合芯层的锂电池封装膜的制作方法

1.本实用新型属于锂电池技术领域,具体涉及一种复合芯层的锂电池封装膜。

背景技术:

2.近年来,锂电池以高能量密度、优越的高低温环境适应能力被广泛应用在各类小型数码产品以及动力汽车产品中。主要分为液态锂电池和聚合物锂电池。随着聚合物锂电池市场的广泛推广,软包装封装材料铝塑膜成为了行业热点之一。

3.相比于钢壳、铝壳电池,铝塑膜具有质量轻,可进行冷冲压成型、柔软性高等特点,因此聚合物锂电池具有能量密度高,形状设计更多样的优势。作为铝塑膜的芯层,铝箔由于其高的水气阻隔性成为铝塑膜的重要组成。铝箔一般选用8021或8079系列的o态铝箔。随着厚度的减薄,会出现挺度不够,并且针孔数量增加,将给铝塑膜的成型性和阻隔性带来大的影响。

4.现有技术中,铝塑膜在进行冲坑时,内层的pp被拉伸到一定程度后会产生轻微破损,导致阳极与铝轻微接触,以导致铝层形成锂铝合金,锂铝合金强度差,易于粉化,造成封装袋的点状破损,从而使得电池失效。并且铝的延伸性也不如铜等其他金属,这导致铝塑膜的冲深性能受限。在电芯制备时,由于铝塑膜可能被抽真空时被内部毛刺刺穿,铝箔与电解液直接接触,会加速铝箔的腐蚀。为此,有必要对其进行改进,以克服实际应用中的不足。

技术实现要素:

5.基于现有技术中存在的上述缺点和不足,本实用新型的目的之一是至少解决现有技术中存在的上述问题之一或多个,换言之,本实用新型的目的之一是提供满足前述需求之一或多个的一种复合芯层的锂电池封装膜。

6.为了达到上述实用新型目的,本实用新型采用以下技术方案:

7.一种复合芯层的锂电池封装膜,包括由外而内依次布设的保护层、外胶粘剂层、复合芯层、内胶粘剂层和热封层;其中,复合芯层包括第一金属层和铝箔层,第一金属层和铝箔层的表面经过钝化剂处理形成复合芯层,再通过外胶粘剂层和内胶粘剂层分别与保护层和热封层进行复合。

8.作为优选方案,第一金属层为铜箔层或镍箔层。

9.作为优选方案,所述第一金属层的厚度为15μm~30μm。

10.作为优选方案,所述第一金属层的厚度为20μm。

11.作为优选方案,所述铝箔层的厚度为15μm~30μm。

12.作为优选方案,所述钝化剂为三价铬处理剂。

13.作为优选方案,所述保护层为聚酰胺,厚度为15μm~30μm。

14.作为优选方案,所述外胶粘剂层为聚氨酯胶黏剂,厚度为3μm~5μm。

15.作为优选方案,所述热封层为流延聚丙烯cpp,厚度为20μm~60μm。

16.作为优选方案,所述内胶粘剂层为聚烯烃胶粘剂,厚度为3μm~5μm。

17.本实用新型与现有技术相比,有益效果是:

18.本实用新型提供的一种复合芯层的锂电池封装膜,通过将铜箔层/镍箔层与铝箔层轧制复合而成,形成双金属复合箔材,铜箔层/镍箔层不会和锂形成合金,提高了延展性和导热性,冲深性能得到明显提高,并且耐电解液腐蚀的性能更强。

附图说明

19.图1是本实用新型实施例一的一种复合芯层的锂电池封装膜的结构示意图;

20.图中:1保护层、2外胶粘剂层、3复合芯层、3

‑

a铝箔层、3

‑

b第一金属层、4内胶粘剂层、5热封层。

具体实施方式

21.为了更清楚地说明本实用新型实施例,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

22.实施例1:

23.如图1所示,本实施例提供一种复合芯层的锂电池封装膜,包括由外而内依次布设的保护层1、外胶粘剂层2、复合芯层3、内胶粘剂层4和热封层2;其中,复合芯层3包括第一金属层3

‑

b和铝箔层3

‑

a,第一金属层3

‑

b和铝箔层3

‑

a的表面经过钝化剂处理形成复合芯层3,再通过外胶粘剂层2和内胶粘剂层5分别与保护层1和热封层2进行复合。

24.复合芯层3是对单层铝箔的改进,将原本的单层铝箔变成铝和另一种金属进行轧制复合,然后在一定的温度条件下进行热退火,形成双金属复合箔材,结合了两种金属本身的性能优势,并且能够得到力学性能更好的复合材料。

25.本实施例中作为轧制复合的另一种金属选用铜箔,即第一金属层3

‑

b为铜箔层,由于铜箔不会和锂形成合金,而且在延展性和导热性方面性能更佳,使得轧制复合后的铝/铜复合箔在冲深性能上有了明显的提高,并且耐电解液腐蚀的能力更强。

26.本实施例中铝箔层3

‑

a的表面与保护层1进行贴合,铜箔层的表面与热封层5进行贴合。由于在发生pp破损时,不会与电池包阳极的锂形成合金,并且作为铝箔层的保护层1,使得铝箔层免受电解液的侵蚀。

27.保护层1选用聚酰胺(尼龙)材料,厚度为15~30μm。外胶粘剂层2选用聚氨酯类胶粘剂,厚度为3~5μm。铝箔层3

‑

a作为与保护层的贴合面,铜箔层作为与热封层5的贴合面,铝箔层3

‑

a的厚度为15~30μm,铜箔层的厚度为20μm。

28.热封层选用流延聚丙烯cpp,其厚度为20~60μm。热封层和第一金属层之间为内胶粘剂层。内胶粘剂层4选用马来酸酐改性的聚烯烃类胶粘剂,其厚度为3~5μm。

29.本实施例制得成复合芯层3为铝/铜复合箔的锂电池封装膜,其中,铝箔层3

‑

a和铜箔层的表面进行钝化处理,钝化剂为三价铬处理剂,内含有丙烯酸树脂成分。处理后分别将铝箔层3

‑

a表面与保护层1进行干法复合,铜箔层表面与热封层5进行干法复合。

30.实施例2:

31.本实施例的一种复合芯层的锂电池封装膜,与实施例1的不同之处在于:

32.本实施例的第一金属层为镍箔层,由于镍箔不会和锂形成合金,而且在延展性和导热性方面性能更佳,使得轧制复合后的铝/镍复合箔在冲深性能上有了明显的提高,并且耐电解液腐蚀的能力更强。

33.本实施例制得成复合芯层为铝/铜复合箔的锂电池封装膜,其中,铝箔层和铜箔层的表面进行钝化处理,处理后分别将铝箔层表面与保护层进行干法复合,铜箔层表面与热封层进行干法复合。

34.本实施例中保护层的厚度为15~30μm,外胶粘剂层的厚度为3~5μm,铝箔层的厚度为15~30μm,镍箔层的厚度为15~30μm,内胶粘剂层的厚度为3~5μm,热封层的厚度为20~60μm。

35.其它结构可以参考实施例1。

36.对比例1:

37.本对比例将复合芯层选用现有技术中的单层铝箔,并通过干法复合的方式进行涂布贴合,制得成单层铝箔封装膜。其中,铝箔层表面进行钝化处理,处理后将铝箔层内外两面分别与保护层聚酰胺和热封装层cpp进行干法复合。

38.将实施例1

‑

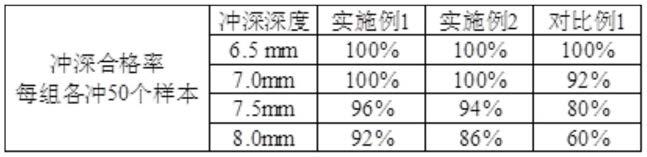

2与对比例1的样本分别用于冲深成型和85℃电解液浸泡试验,得到如表1和表2的冲深性能数据和电解液浸泡下内层剥离力的变化数据。

39.表1冲深成型性能测试

[0040][0041]

表2在85℃下电解液浸泡内层剥离力测试

[0042][0043]

由表1和表2的测试结果可以看出,实施例1

‑

2的复合芯层的锂电池封装膜的冲深性能和内层耐电解液性能均优于对比例1。

[0044]

进一步对耐腐蚀性能进行测试,选取实施例1

‑

2和对比例1的封装膜进行滴加电解液(1000ppm含水量)在芯层的内贴合面,在实验条件下(25℃,50%rh)观察点状腐蚀的情况。腐蚀程度分为四个等级:a(无腐蚀),b(轻微腐蚀),c(较严重腐蚀),d(严重腐蚀)。得到表3的数据。

[0045]

表3耐腐蚀性能测试

[0046]

[0047]

由表3的测试结果可以看出,实施例1

‑

2的复合芯层的锂电池封装膜的耐腐蚀性能均优于对比例1。

[0048]

以上数据说明,本实用新型的复合芯层的锂电池封装膜的性能优于单层铝箔塑膜的性能。

[0049]

以上所述仅是对本实用新型的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1