复合结构和用于在复合结构的制造中布置网和芯元件的方法与流程

1.本发明涉及一种具有芯元件阵列和插入片的复合结构。另外,本发明涉及一种用于制造这种复合结构的方法。

背景技术:

2.已知特别适于支承重物的板。这种板必须足够坚固,以能够承载其自身的重量以及其支承的物体,并且必须具有支承表面,该支承表面能够抵抗落物的摩擦和冲击的磨损。

3.专利文献wo90/09880a1描述了一种增强塑料板,其通过平行布置的长型泡沫芯的组件以及通过在相邻泡沫芯之间竖直延伸并在相邻泡沫芯上方和下方水平延伸的玻璃纤维垫条形成。玻璃纤维的覆盖网在该组件周围包裹并用树脂浸渍。这种已知的制造复合板的方法需要具有特定预定尺寸的条、泡沫芯和覆盖网。

4.希望提供用于制造复合结构的方法,该方法允许更大的设计灵活性,并允许根据各种外部条件调整所得结构的机械特性。

技术实现要素:

5.因此,根据本发明的第一方面,提供了一种由多个芯元件和片形成的复合结构(例如,板)。芯元件形成长型的芯行,每个芯行均沿着第一方向x延伸,并且芯行沿着第二方向y以顺序相邻地布置。片材形成片行,这些片行沿着第二方向以顺序布置,其中单个片行在芯行之中或之间延伸并跨过芯行。片限定第一片部分、中间片部分和第二片部分。中间片部分插在两个相邻的芯行之间,并沿第三方向z延伸,该方向垂直于第一方向和第二方向。第一侧向部分从中间部分的一侧延伸,并且在两个相邻芯行中的第一个上主要朝向第二方向折叠。第二侧向部分从中间部分的相对侧延伸,并且在两个相邻芯行中的第一个上主要朝向第二方向折叠,或者在两个相邻芯行中的另一个上主要朝向负第二方向-y折叠。片行包括第一片行,该第一片行包括在沿着第一方向的连续位置处的第一片和第二片。第二片具有在第一方向上与第一片的后缘邻接或重叠的前缘。

6.当第二侧向部分向正横向方向+y折叠时,片行的序列在横截面上(在y-z平面中,并且当沿纵向方向x观察时)形成u形,或者当第二侧向部分向负横向方向-y折叠时,片行的序列在横截面上(在沿x观察的y-z平面中)形成z形。专利文献wo2010/008293a2描述了在y-z平面中具有z形或u形横截面的重叠片的示例性布置,本发明的片行中的各个片也可采用这些布置。

7.本文中使用的术语“片”通常是指平的材料片,该平的材料片的厚度与其长度和宽度尺寸相比较小(例如,长度和宽度尺寸比其厚度大至少两个数量级)。片优选具有四边形形状,更优选为矩形形状。通过由不同的片组成单独的片行并允许同一片行内的片沿着它们的前缘和后缘彼此邻接或重叠,同一行内的片之间和相邻行的片之间的重叠量可随意地、局部地或均匀地调整,以便根据需要定制复合结构的机械性能。

8.根据该方面的复合结构中的片可由足够刚性以自支承但可延展(即可塑性变形而

不撕裂或断裂)的材料形成,使得片在受到足够的力时可沿着期望的折叠线弯曲或折叠,同时在受到与复合结构的正常使用相关的载荷时保持片的其它区域尺寸稳定。例如,初始刚性片材料可基本上由金属(例如铝或钢)、热塑性塑料等组成。

9.可替代地,片材料最初可为高度柔性的,以允许在复合结构的制造过程中在模具或其它支承表面上折叠成预定配置。这种复合结构的制造应当包括用于片的硬化阶段,以允许片在所得复合结构内以基本上固定的定向沉降。这种硬化阶段可例如包括用液体树脂浸渍片,随后固化树脂以形成其中嵌入片材料的刚性基体。片的浸渍可例如通过真空辅助树脂浸渍模塑(rim)或成型轮廓片布置的树脂传递模制(rtm)来进行。起初,柔性片材料可例如基本上由纤维材料的织物(例如网、筛或垫)组成,所述纤维材料的织物可由连续纤维(例如单丝纤维、或纤维的纱线/线)形成,所述连续纤维互锁/交织并且以它们的伸长方向主要沿着片表面延伸。这种纤维织物材料通常在具有从有限组的标准化宽度中选择的宽度的辊上供应。由沿着它们的前缘和后缘相互邻接或重叠的片构成片行,允许在垂直于第一方向的方向上从辊中取出片,并且允许以任何期望的长度切割片,同时最小化或甚至消除片的浪费。

10.可替代地,可预先浸渍和成型各个片(“预浸料片”),然后堆叠和粘结片以形成型材。在又一替代方案中,可在将片布置成预期轮廓之前直接浸渍片,例如通过浸渍浴。在另一可选实施方式中,可使用具有初始刚性片和初始柔性片的复合结构,例如,玻璃增强铝层压结构。

11.所得复合结构中的长型芯行有助于在构造期间限定形状,并赋予复合结构额外的刚度。芯行主要沿第一方向同向延伸(并且优选地相互平行),并且沿第二方向y按顺序相邻布置。芯行中的各个芯行可由连续且相互邻接的芯元件的序列形成。芯行/元件可例如由刚性轻质材料形成,如聚氨酯泡沫。

12.根据实施方式,在第一方向上观察,一个片行中的片直接与同一片行中的前面的片重叠。在这里,第一片行中的片的相应前缘在第一方向上分别与第一片行中的前片的相应后缘重叠,从而形成倾斜片的叠置序列。优选地,除了该行中的初始片之外,同一片行中的每个片在第一方向上直接与前面的片重叠。

13.术语“重叠(overlap)”和短语“a与(和)b重叠”在本文中用于表示对象a的部分或全部在对象b的至少部分或全部上延伸,并覆盖对象b的至少部分或全部。另外,表述“a在/沿着方向q上与(和)b重叠”在本文中用于表示a以上述方式沿着q方向在b的部分或全部上延伸。因而,如果沿着至少一个垂直于q的方向观察,则对象a(部分地)覆盖对象b。对象a和b的重叠可以但不一定意味着a和b直接物理接触。重叠定义了倒易的空间关系,其中“a重叠b”也意味着“b重叠a”。

14.在另一实施方式中,第一片行中的片的第一侧向部分相对于第一表面以0

°

《α1《5

°

的范围内的第一角度α1相对于第二方向倾斜。替代地或另外,第一片行中的片的第二侧向部分相对于第二表面以0

°

《α2《5

°

的范围内的第二角度α2相对于第二方向倾斜。

15.使同一行中的片重叠,同时使它们相对于外表面以相对小但非零的角度α1、α2倾斜,赋予复合结构良好的强度特性。在|α1|、|α2|≤2

°

范围的α角提供了结构强度和重叠片组合厚度之间的良好平衡。

16.在实施方式中,片的第一侧向部分相对于第一表面以0

°

《β1《5

°

的范围内的第三角

度β1相对于第一方向倾斜。在u形片行的情况下,片的第二侧向部分可替代地或另外地主要朝向第二方向折叠,并且相对于第二表面以范围-5

°

《β2《0

°

的第四角度β2相对于第一方向倾斜。在z形片行的情况下,片的第二侧向部分可替代地或另外地主要朝着负的第二方向-y折叠,并且相对于第二表面以范围0

°

《β2《5

°

的第四角度β2相对于第一方向x倾斜。

17.使随后的片行中的第一侧向部分和/或第二侧向部分重叠,同时使它们相对于外表面以相对较小但非零的角度β1、β2倾斜,从而赋予复合结构良好的强度特性。在|β1|、|β2|≤2

°

范围的β角提供了结构强度和重叠片组合厚度之间的良好平衡。在复合结构的第一表面和第二表面基本上相互平行并且第一侧向部分和第二侧向部分沿着第二方向的宽度基本上相同的情况下,第三角度β1和第四角度β2将基本上相同,β1≈β2。

18.在实施方式中,第一片行中的各个片的前缘与前一片的后缘之间的重叠的长度δxo大致等于片长度δxs的一半。重叠长度和片长度二者都沿第一方向限定。通过使同一片行中的所有片满足δxo≈0.5

·

δxs,重叠片的组合厚度将沿着整个行保持恒定(即,2层)。

19.在另一实施方式中,第一片行中的片的各个前缘分别紧靠第一片行中的前一片的各个后缘,而在第一方向上不重叠。因而,第一片行形成连续的片序列,其中中间部分相互齐平,第一侧向部分相互齐平,以及第二侧向部分相互齐平。例如,除了初始片之外,同一片行中的所有片均可在第一方向上邻接前一片。

20.在实施方式中,片行包括第二片行,该第二片行与第一片行不同但在沿第二方向观察时与第一片行相邻。第二片行包括第三片,第三片具有第一侧向部分,该第一侧向部分在第二片的第一侧向部分处与前缘重叠,并且同时在第一片的第一侧向部分处与后缘重叠。以类似的方式,第三片的第二侧向部分可在第二片的第二侧向部分处与前缘重叠,并且同时在第一片的第二侧向部分处与后缘重叠。这适用于u形片行的序列和z形片行的序列(尽管重叠层的竖直顺序在这些情况之间不同)。

21.通过第一片部分和/或第二片部分的重叠以及相邻片行之间的配合边缘可局部地或跨过整个结构来实现。在随后的行之间产生的片的交错排列更强,因为避免了产生沿第二方向在沿着板的外表面的多个片行上延续的边缘线。

22.每个芯行均可由一系列芯元件形成,这些芯元件排成一行并且在第一方向上相互邻接,并且其中相关片的中间部分插入相邻芯行的两个相邻芯元件之间。所述片的第一侧向部分在两个相邻芯元件中的一个上远离中间部分折叠,并且主要朝向正第二方向+y。所述片的第二侧向部分在两个相邻芯元件中的一个上远离中间部分折叠,并且主要朝向正第二方向。可替代地,第二侧向部分折叠在两个相邻芯元件中的另一个上,并且主要朝向负第二方向-y。

23.片行中的各个片具有长度δxs,并且芯元件具有芯长度δxc,两者都沿着第一方向限定。片长度δxs可基本上与芯长度δxc相同。可替代地,芯长度δxc可等于片长度δxs的约一半。所有芯元件均可具有基本上相等的芯长度δxc。替代地或另外地,片可具有基本上相等的片长度δxs。

24.芯行的芯元件可相对于直接相邻芯行的芯元件在第一方向上以非零距离δxd偏移。

25.在进一步的实施方式中,第二芯行中的芯元件中的至少一个是凹下的芯元件,其抵靠第一片行中的第一片和第二片的中间部分定位。凹入的芯元件在芯元件的面向第二方

向并面向中间部分的表面处限定凹部。该凹部容纳可浸渍材料的补片,并且面向且沿着匹配线延伸,使得补片直接覆盖所述匹配线,其中第二片的前缘和第一片的后缘在匹配线处邻接或重叠。

26.可浸渍材料的补片覆盖同一片行中片的相邻中间片部分之间的匹配线。在模制期间,可将液体模制材料(例如,树脂)供应到凹部中,并由补片吸收。在组件固化之后,补片将在邻接的中间片部分之间形成机械结合,该机械结合增大所得结构的强度。

27.在可替换的实施方式中,芯元件中的至少一个包括可浸渍的片材料的包裹物,该包裹物直接围绕芯元件延伸。该芯元件抵靠第一片行中的片的中间片部分定位,其中包裹物的部分直接覆盖第二片的前缘与第一片的后缘邻接或重叠处的匹配线。

28.该复合结构可包括一个或多个条,该一个或多个条在第一方向上沿着芯行延伸。每个这样的条均可夹在一侧上的一个片行中的片的第一侧向部分与另一侧上的直接相邻的片行中的片的第一侧向部分之间。

29.另外,复合结构可包括一个或多个另外的条,该一个或多个另外的条也沿第一方向的芯行延伸。每个这样的另外的条均可夹在一侧上的一个片行中的片的第二侧向部分与该侧上的直接相邻的片行中的片的第二侧向部分之间。

30.该一个或多个条和/或该一个或多个另外的条可基本上由纤维增强塑料片、板材料的实心或多孔体、或复合材料中的一种组成。如果使用纤维片,则条中的纤维方向优选不同于片中的纤维方向。条例如可由单向纤维复合材料形成,其具有超过35千兆帕(gpa)或优选超过100gpa的顺纤维弹性模量,以及超过800兆帕(mpa)或优选超过1200mpa的顺纤维拉伸强度。示例性条材料是单向玻璃纤维复合材料(条弹性模量≈39gpa,拉伸强度≈900mpa)、单向高强度碳纤维复合材料(条弹性模量≈120gpa,拉伸强度≈1900mpa)或单向高模量碳纤维复合材料(条弹性模量≈330gpa,拉伸强度≈1300mpa)。

31.在实施方式中,芯元件设置有通孔,每个通孔均在第二方向上完全延伸通过相应的芯元件。在第二方向上直接相邻的芯行的相邻芯元件中的通孔相互连接,以形成用于输送液体树脂的通道,或用于容纳用于输送液体树脂的导管。该通道或导管可方便地用于在rim或rtm期间分配液体树脂。

32.通孔可位于距芯元件的边缘的纵向距离δxv处,该纵向距离由δxv=1/2

·

δxc-1/2

·

δxd限定。优选地,δxd=1/2

·

δxc,使得δxv=1/4

·

δxc。

33.在实施方式中,在垂直于第一方向的横截面中观察的芯行和/或芯元件的外部轮廓具有镜像对称和/或离散旋转对称。

34.例如,芯行和/或芯元件可成形为几何棱柱,具有多边形横截面,优选地选自三角形、四边形、五边形和六边形,更优选地选自规则三角形或矩形的子组。

35.在实施方式中,复合结构可具有凹面形状,其在第三方向上具有作为沿着第一方向的函数的平滑曲率。这些第一方向和第三方向基本上垂直于第二方向。

36.在第二方面,根据上述优点和效果,提供了一种包括根据第一方面的复合结构的加强构造。这种构造例如可为桥、桥板、船闸、海上结构中的支承平台、涡轮叶片或机翼。

37.在第三方面,根据上述优点和效果,提供了一种用于制造复合结构的方法。该方法包括:

[0038]-将芯元件定位在基底上,从而形成长型的芯行,芯行沿着第一方向延伸,并且彼

此相邻地布置成沿着第二方向的序列;

[0039]-在所述基底上以邻接或重叠序列定位片,以形成片行,片行沿着所述第二方向以序列布置,每个片行均主要沿着第一方向延伸。

[0040]

片和芯元件的定位包括:

[0041]-将片的中间部分插入两个相邻的芯行之间,使得中间部分有分量沿着横向于第一方向和第二方向的第三方向延伸;

[0042]-在两个相邻芯行中的第一个上,主要朝向所述第二方向折叠第一侧向部分,第一侧向部分从中间部分的一侧延伸;

[0043]-在两个相邻芯行中的第一个上,主要朝向正的第二方向+y折叠第二侧向部分,或在两个相邻芯行中的另一个上,主要朝向负的第二方向-y折叠第二侧向部分,第二侧向部分从中间部分的相对侧延伸;以及

[0044]-将片的前缘定位成与在同一片行中沿着所述第一方向的前一片的后缘邻接或重叠布置。

[0045]

该方法还可包括将片定位成片布置,使得第一横向片部分和第二横向片部分以重叠的方式在芯行上方和下方横向延伸,并且相邻片行的第一侧向部分和第二侧向部分在第一板表面和第二片表面上至少部分地彼此覆盖,以沿着这些表面共同形成外皮。

[0046]

例如,在基底上形成芯行可包括在基底上沿第一方向以邻接顺序定位芯元件,从而产生主要是同向的且优选地相互平行的芯行。片的中间部分的插入可包括将每个相应的中间部分插入到直接相邻的芯行的两个相邻的芯元件之间。因而,然后,片的第一侧向部分的折叠可包括在两个相邻芯元件中的一个上,将每个相应的第一侧向部分远离其中间部分折叠,并且主要朝向正的第二方向。另外,然后,片的第二侧向部分的折叠可包括在两个相邻芯元件中的一个上,将每个相应的第二侧向部分远离其中间部分折叠,并且主要朝向正的第二方向,或者在两个相邻芯元件中的另一个上折叠,并且主要朝向负的第二方向。

[0047]

在实施方式中,片的定位包括:

[0048]-设置包括围绕辊轴卷起的片的辊;

[0049]-将所述辊定位在相对于基底的第一位置处,其中所述辊轴主要平行于第一方向;

[0050]-移动和展开所述辊,并沿着第二方向相对于基底定位第一片,并且从辊切割第一片,从而获得和定位第一片;

[0051]-在片平移距离上相对于基底沿第一方向将辊移动至第二位置,其中辊轴主要平行于第一方向;以及

[0052]-展开辊同时沿着第二方向相对于基底定位片,并且从辊切割第二片,从而获得和定位第二片。

[0053]

在进一步的实施方式中,所述方法可包括:

[0054]-设置包括绕另一辊轴卷起的片的另一辊;

[0055]-将所述另一辊定位在相对于所述基底的第三位置处,其中所述另一辊轴主要平行于所述第二方向;

[0056]-移动和展开所述另一辊,并沿着所述第一方向相对于所述基底定位所述条,从而覆盖同一片行的第一横向片部分或第二横向片部分,以及从所述另一辊切割所述条,从而获得和定位条。

[0057]

在第四方面,提供了一种用于制造复合结构的替代方法。该方法包括:

[0058]-设置预成型的芯和片单元,每个芯和片单元均包括芯元件和附接至芯元件的片;

[0059]-在基底上沿着第一方向形成第一行第一芯和片单元,包括将单独的第一芯和片单元定位成片的前缘与同一行的前一片的后缘邻接或重叠布置,以沿着第一方向形成第一芯和片单元的邻接或重叠序列;以及

[0060]-在基底上沿着第一方向形成相邻行的另外的芯和片单元,包括将单独的另外的芯和片单元定位在同一行中,使该另外的芯和片单元的片的前缘与同一行中的前一片的后缘邻接或重叠布置,以沿着第一方向形成该另外的芯和片单元的相邻或重叠序列。

[0061]

在实施方式中,形成第一行第一芯和片单元包括:

[0062]-在第一芯和片单元的芯元件上,将所述第一芯和片单元的第一侧向部分折叠远离中间部分,并且朝向正的第二方向;

[0063]-将第一芯和片单元的第二侧向部分折叠远离中间部分,并且朝向负的第二方向;

[0064]-将第一侧向部分定位在基底上;

[0065]

另外,形成相邻行的第二芯和片单元包括:

[0066]-将第二芯和片单元的第二侧向部分折叠远离中间部分,并朝向负的第二方向;

[0067]-将第二芯和片单元的第二侧向部分定位在第一芯和片单元的第二侧向部分上;

[0068]-将第二芯和片单元的芯元件插入在第一芯和片单元的中间部分与第二芯和片单元的中间部分之间;以及

[0069]-在第二芯和片单元的芯元件上和第一芯和片单元的第一侧向部分上,将第二芯和片单元的第一侧向部分折叠远离中间部,并且主要朝向正的第二方向。

[0070]

在可供选择的实施方式中,形成第一行第一芯和片单元包括:

[0071]-将第一芯和片单元的第一侧向部分折叠远离所述中间部,并朝向正的第二方向;

[0072]-将第一芯和片单元的第二侧向部分折叠远离中间部分,并且朝向负的第二方向,并且在第一芯和片单元的芯元件下方;

[0073]-将第一侧向部分定位在基底上;

[0074]

另外,形成相邻行的第二芯和片单元包括:

[0075]-将第二芯和片单元的第二侧向部分折叠远离中间部分,并朝向负的第二方向;

[0076]-将第二芯和片单元的第二侧向部分定位在第一芯和片单元的第二侧向部分上;

[0077]-将第二芯和片单元的中间部分插入在第一芯和片单元的芯元件与第二芯和片单元的芯元件之间;以及

[0078]-在芯元件和第一芯和片单元的第一侧向部分上,将第二芯和片单元的第一侧向部分折叠远离中间部分,并且主要朝向正的第二方向。

[0079]

根据上述方面的方法中的每一个均可包括树脂传递模制或树脂浸渍模制。在这种情况下,基底构成模具或作为模具的部分,并且片包括纤维材料。此类方法包括:

[0080]-用如树脂的可硬化物质浸渍片;

[0081]-使可硬化物质固化以形成复合结构,从而使片的重叠的第一侧向部分和重叠的第二侧部相互固定。

[0082]

在可选的方法实施方式中,片可以已经以预浸料片或刚性结构的形式预先提供,然后可通过合适的方法将片以所述布置彼此固定,所述方法可基于所使用的片来选择,例

如通过使用粘合、焊接、铆接或熔接。

附图说明

[0083]

现在将仅以示例的方式参考附图来描述实施方式,在附图中,对应的附图标记指示对应的部分。在附图中,相同的数字表示相同的元件。元件的多个实例可各自包括附加到元件号的字母和数字。例如,特定元件“42”的两个特定实例可用附加的字母和数字来标记,例如“42a1”和“42b2”。元件标签可与索引i或j(例如,“42i”)一起使用,以指代元件的未指定实例,而元件标签可在没有附加字母(例如,“42”)的情况下使用,以大体指代元件的每个实例。

[0084]

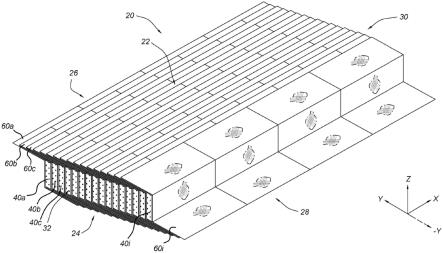

图1示意性地示出了根据实施方式的复合板的部分的立体图;

[0085]

图2a和图2b示出了根据实施方式的板中的片和芯的布置的立体图;

[0086]

图3a和图3b示出了根据另一实施方式的板中的片和芯的可选布置的立体图;

[0087]

图4示意性地示出了复合板的实施方式的横向剖视图;

[0088]

图5示意性地示出了复合板的另一实施方式的纵向剖视图;

[0089]

图6a示出了根据实施方式的板中的片和芯的布置的立体图;

[0090]

图6b示意性地示出了图6a中的布置的竖直剖视图;

[0091]

图7示出了根据另一实施方式的板中的片和芯的布置的立体图;以及

[0092]

图8a至图8c示出了制造板的实施方式的制造阶段。

[0093]

附图仅用于说明的目的,而不是用作对权利要求所提出的范围或保护的限制。

具体实施方式

[0094]

以下是对本发明的某些实施方式的描述,仅通过示例并参考附图给出。在附图中,笛卡尔坐标将用于描述板的示例性实施方式的空间关系。

[0095]

本文中使用的术语“表面”通常是指二维参数表面区域,其可具有完全或分段的平坦形状(例如,平面或多边形表面)、弯曲形状(例如,圆柱形、球形、抛物面等)、凹陷形状(例如,阶梯状或波状表面)、或更复杂的形状。这里使用的术语“平面”是指由三个不重合的点限定的平坦表面。

[0096]

图1示意性地示出了根据实施方式的复合板20的部分的立体图。图1示出了板20包括多排芯40a、40b等和多排纤维材料片60a、60b等。也可存在其它结构,如增强条、固化的浸渍材料层、内导管或凹部、和保护覆盖层。然而,在图1中仅示出了芯40i的行(索引i=a、b、c

……

)和片60i的行,以示出具有纤维材料的片的布局。板20在相对的板侧上限定第一表面22和第二表面24,第一表面22和第二表面24分别面向正竖直方向和负竖直方向

±

z。在该实施方式中,板20在纵向方向x和横向方向y上的特征尺寸基本上大于在竖直方向z上的特征尺寸。

[0097]

每个芯行40均具有沿着纵向方向x延伸的长型形状。芯行40沿着该纵向方向x相互平行地布置,并且沿着横向方向y相互相邻地布置成阵列。在该示例中,每个芯行40均在y-z平面中具有矩形横截面形状。

[0098]

片行60也沿着纵向方向x延伸。每个片行60均由片序列形成,片序列沿着纵向方向x以连续的方式定位。每个行60i中的片均插入两个直接相邻的芯行40i、40i+1之间的中间

部分,并且以重叠方式在芯行40上方和下方的侧向部分继续,使得相邻片行60的第一侧向部分和第二侧向部分在第一表面22和第二表面24上至少部分地彼此覆盖,以沿着这些表面22、24共同形成外皮。

[0099]

图2a至图2b更详细地示出了图1中的示例性板20中的片和芯的布置。每一片行60均由片62的序列形成,片62沿着纵向方向x以连续邻接的方式布置。

[0100]

图2a仅示出了一个芯行40a的部分和一个相关联的片行60a,其中芯行40a具有连续芯元件42a(仅示出42a3)的一个芯行40a的一部分,该相关联的片行60a具有连续片62a1、62a2、62a3。在该实例中,该片行60a中的片62a在纵向方向x上相互邻接,使得片62a2、62a3的前缘70a2、70a3(在正纵向方向+x上)邻接在前片62a1、62a2的后缘72a1、72a2(在负纵向方向-x上),以形成连续但不重叠的序列。其它片行60中的片62以类似的方式布置。

[0101]

每个片62均包括中间部分64、第一侧向部分66和第二侧向部分68。中间部分64沿着相关联的芯元件42布置。在该示例中,每个片62的第一侧向部分66在相应的第一相邻芯元件42上从中间部分64向正横向方向+y折叠,以沿着第一板表面22延伸。在该实例中,每个片62的第二侧向部分68从中间部分64向负横向方向-y折叠,以主要沿着第二片表面24延伸。

[0102]

图2b更详细地示出了相邻芯行40a、40b和片行60a、60b的芯42和片62的移位布置。

[0103]

在该示例中,芯元件42具有相对于纵向方向x的长度δxc,其对于行40中的每一行中的所有芯元件42基本上相同。类似地,片62具有相对于纵向方向x的长度δxs,其对于每行60中的所有片62基本上相同。在这里,芯长度δxc大致等于片长度δxs(即,δxc≈δxs)。

[0104]

在该示例中,每个芯行40i中的芯元件42i(例如图2b中的芯元件40b)相对于直接相邻的芯行40i

±

1的芯元件42i

±

1(例如芯元件40a)在纵向方向x上以非零距离xd》0偏移。在这里,δxd=1/2

·

δxc。类似地,每一片行60i中的片62i相对于直接相邻的片行60i

±

1的片62i

±

1移动距离δxd。

[0105]

图2b示出了一个片行60i-1(例如,行60a)中的片62i-1的中间部分64i-1沿着两个直接相邻的芯元件42i-1、42i布置,并插入两个直接相邻的芯元件42i-1、42i之间。一个片行60i(例如,行60b)中的片62i的第一侧向部分66i至少部分地与前一相邻片行60i-1(例如,行60a)中的片62i-1的第一侧向部分66i-1重叠,并且至少部分地与后一相邻片行60i+1中的片62i+1的第一侧向部分66i+1重叠。类似地,相邻片行60中的片62的第二侧向部分68以至少部分重叠的方式布置。

[0106]

图2b还示出了板20包括各种加强材料条80、82。在该示例中,条80、82由单向纤维复合材料构成,该单向纤维复合材料具有超过35gpa的顺向纤维弹性模量和超过800mpa的顺向纤维拉伸强度。条80、82中的纤维优选地沿与片62中的纤维方向不同的方向延伸。带80、82中的纤维可例如沿着纵向方向x延伸,而片62中的纤维可对角地延伸(在图2b中由小线表示)。

[0107]

第一条80沿纵向方向x延伸,并靠近第一板表面22。每个带80i(例如带80a)均夹在片行60i(例如行60b)中的片62i的第一侧向部分66i与相邻片行60i-1(例如行60a)中的片62i-1的第一侧向部分66i-1之间。每个条80均延伸跨过同一行60中的片62的多个第一侧向部分66。

[0108]

第二条82也沿纵向方向x延伸,但靠近第二片表面24。每个条82i(例如,条82a)夹在片行60i(例如,行60b)中的片62i的第二侧向部分68i与相邻片行60i-1(例如,行60a)中的片62i-1的第二侧向部分68i-1之间。第二条82在同一行60中延伸跨过片62的多个第二侧向部分68。

[0109]

图3a至图b示出了芯142和片162的可选布置,其与形状类似于图1中的板20的另一板实施方式相关联。上面已经参考图1和图2a至图2b中的板20描述的特征也可存在于该板实施方式中,并且这里不再再次讨论。为了参考图3a至图3b进行讨论,在100之前用类似的附图标记表示类似的特征,以区分实施方式。

[0110]

图3a仅示出了具有连续芯元件142a的一个芯行140a以及具有连续片162a的一个相关联的片行160a的部分。在该示例中,该片行160a中的片162a的前缘170a在纵向方向x上与该片行160a中的前板162a的后缘172a重叠,以形成连续的叠瓦式序列。其它片行160中的片162以类似的方式布置。

[0111]

在该示例中,芯元件142具有相对于纵向方向x的长度δxc,其对于每行140中的所有芯元件142基本上相同。片162还具有对于每行160中的所有片162基本上相同的长度δxs。在这种情况下,芯长度δxc约为片长度δxs的一半(即,δxc≈1/2

·

δxs)。当每个芯行140中的芯元件142沿着纵向方向x以邻接的顺序放置时,在同一片行160中的相邻片162之间并且沿着第一方向x的重叠长度δxo大约是片长度δxs的一半(即,δxo≈1/2

·

δxs)。

[0112]

图3b示出了在此实例中,每一芯行140i中的芯元件142i(例如,芯元件140b)在纵向方向x上相对于直接相邻芯行140i

±

1的芯元件142i

±

1(例如,芯元件140a)不移位(即,δxd=0)。类似地,每个片行160i中的片162i也不会相对于直接相邻的片行160i

±

1的片162i

±

1沿x移动。

[0113]

图3b还示出了增强纤维材料的第一条180可沿着相邻的第一横向片部分166布置,并且布置在相邻的第一横向片部分166之间,以及第二增强条182可沿着相邻的第二横向片部分168布置,并且布置在相邻的第二横向片部分168之间。

[0114]

图4示意性地示出了沿横向方向y和竖直方向z的y-z平面中的图1的板20的横截面轮廓。图4示出了第一横向片部分66和第二横向片部分68的重叠(叠瓦状)布置。图4示出了加强条80、82和板20中的可硬化物质84的包封体。图3a至图3b的板实施方式可具有类似的y-z截面轮廓。

[0115]

每个片62的第一侧向部分66折叠在四个相邻的芯元件42上,从而产生沿着第一表面22的叠置的四层重叠(或八层,如果包括第一条80的话)。类似地,每个片62的第二侧向部分68在相反方向上折叠在四个相邻芯元件42的序列上,也产生沿着第二表面24的叠瓦式四层重叠(或八层,如果包括第二条82的话)。

[0116]

片62的第一侧向部分66相对于第一板表面22以第三角度β1定向。类似地,片62的第二侧向部分68相对于第二片表面24以第四角度β2定向。矩形芯42的上表面和下表面以类似的角度倾斜,这通过使每行40中的每个芯42围绕相关联的中心芯轴线沿着纵向方向x轻微地旋转来实现。这种倾斜的布置允许横向片部分66、68以平面布置彼此和芯42延伸,以利用板62的拉伸强度,并提高板20的强度。在该实例中,第一板表面22和第二片表面24基本上平行,并且第三角度β1和第四角度β2基本上相同(β1≈β2)。这些角度的值优选为小,例如0

°

《β1、β2《5

°

或甚至0

°

《β1、β2≤2

°

。

[0117]

图5示意性地示出了沿纵向方向x和竖直方向z的x-z平面中与图3a至图3b相关联的板的横截面轮廓。图5示出了前缘170和后缘172的重叠(叠瓦状)布置。图5还示出了板中的可硬化物质184的包封体,但是为了清楚起见,仅示出了在横向方向y上的两层的一个重叠(即,省略了加强条180、182和附加侧向部分的重叠)。

[0118]

在该示例中,每个片162的前缘170与仅一个前面的片的后缘172重叠。由于片的前缘170与片行160中的后续片162的后缘172之间的重叠,第一侧向部分166相对于第一板表面122以第一角度α1沿着第一方向x定向。类似地,第二侧向部分168相对于第二片表面124以第二角度α2定向。矩形芯142的上表面和下表面以类似的角度倾斜,这通过沿着横向方向y围绕相关的中心芯轴轻微地旋转每个芯142来实现。另外,第一板表面122和第二片表面124基本上平行,使得第一角度α1和第二角度α2基本上相同(α1≈α2)。这些角度的值优选为小,例如0

°

《α1、α2《5

°

或甚至0

°

《α1、α2≤2

°

。

[0119]

图6a至图6b示出了与图2a至图2b类似的芯42和片62的布置的立体图和横截面图,但是具有便于将芯42和片62树脂模制成板20的附加特征。上面已经参考图2a至图2b描述的特征也可存在于该附加实施方式中,并且这里不再再次讨论。相同的特征用相同的附图标记表示。

[0120]

图6a示出了每个芯元件42(例如芯42b2)均可在芯元件42的横向侧处限定凹部90(例如90b2)。该芯元件42b2抵靠相邻片行60a的两个相邻中间片部分64a1和64a2定位。凹部90b2沿着并面向位于相邻片行60a的片62a2的前缘70a2与相邻片行60a的前片62a1的后缘72a1之间的匹配线。可浸渍材料的补片92b2容纳在凹部90b2中,并覆盖所述匹配线。

[0121]

芯元件42还设有一个或多个通孔94。每个这样的通孔94(例如孔94b2)均在横向方向y上完全延伸穿过相应的芯元件42,并容纳树脂传递模制管道96的部分。

[0122]

图6b示意性地示出了沿纵向方向x和横向方向y的x-y平面中的图6a中的布置的横截面图。图6b更详细地示出了凹部90、补片92、通孔64和导管96的横向布置和相互对准。

[0123]

直接相邻芯行40的相邻芯元件42中的通孔64相互连接以形成通道。每个这样的通道均容纳树脂传递模制导管96,其延伸通过沿着横向方向y邻接的中间片部分64和多个芯元件42。

[0124]

每个通孔94均定位成与相应的芯元件42的边缘相距纵向距离δxv。对于芯长度δxc和相互的芯偏移δxd的预定值,该距离δxv符合δxv=1/2

·

(δxc-δxd),使得横向相邻的芯元件42的通孔64可始终对准。在该实例中,δxd等于1/2δxc,使得δxv等于1/4δxc,并且所有芯元件均可具有相同的形状,并且仅需要围绕中心轴沿着方向y旋转180

°

以上,以可用于所有芯行。

[0125]

图7示出了芯242和片262的可选布置,其与形状类似于图1中的板20的另一板实施方式相关联。上面已经参考图1至图2b和图6a至图6b中的板20描述的特征也可存在于该板实施方式中,并且这里将不再进行讨论。对于参考图7的讨论,相同的特征用前面加200的相同的参考数字表示,以区分实施方式。

[0126]

在该示例中,每个芯元件242均包括可浸渍片材料的包裹物293,该包裹物293直接围绕芯元件242延伸。例如,芯元件242b2抵靠相邻片行260a的中间片部分264a1和264a2定位,其中包裹物293b2抵靠并覆盖片262a2的前缘270a2和相邻片行260a的前片262a1的后缘272a1之间的匹配线。

[0127]

图8a至图8c示出了用于制造图1和图2a至图b的板20的方法的制造阶段。该方法包括根据已参照图2a至图2b解释的程序和所得的布置,将支承基底10上的芯元件和片62分别定位成平行的芯行40和片行60。在该示例中,片62包括纤维材料,并且该方法基于树脂模制技术,树脂模制技术本身是已知的。

[0128]

图8a示出了片62的布置可从具有绕辊轴ar1卷起的片材料的第一辊86获得。该辊86位于相对于基底10的各种共线位置,其中辊轴线ar1平行于第一方向x。第一芯元件42放置在基底10上。然后,通过朝向负横向方向-y展开辊86来获得第一片62a1。将第一片62a1以类似z的图案放置到芯元件上,并从辊86切割第一片62a1。

[0129]

然后,辊86在片平移距离δxt上相对于基底10沿着负纵向方向-x平移至第二位置,同时保持辊轴线ar1与纵向方向x平行。通常,平移距离δxt等于预定片长度δxs和重叠长度δxo之间的差(即,δxt=δxs-δxo)。在这个例子中,在片之间没有重叠,因而δx0=0,并且δxt=δxs。

[0130]

第二片62a2和另外的片62a3通过以上述和图8b所示的方式重复平移、展开、定位和切割而获得。在每个这样的顺序中,当前片62a3的前缘70a3相对于第一方向x放置成与前一片62a2的后缘72a2邻接布置。在具有有限重叠δx0》0的可选实施方式中,当前片62的前缘70应放置成与前一片62的后缘72重叠布置。

[0131]

图8c示出了一旦该片行60的所有片62已沿着相应的芯行40正确地布置,则条80、82沿着同一片行60的所有第一横向片部分66和所有第二横向片部分68定位。第一条80a例如可通过以下方式形成:提供第二辊88,第二辊88具有围绕第二辊轴线ar2卷起的片材料;将该辊88沿着最外面的第一横向片部分66定位,其中辊轴线ar2平行于第二方向y;展开辊88以延伸条80跨过所有第一横向片部分66;以及从辊88切割条80。然后,将辊88相对于基底10沿负横向方向-y朝向最外面的第二横向片部分68平移,同时保持辊轴线ar2与横向方向y平行,并且重复上述顺序。

[0132]

对多个芯行40、片行60和条80、82重复上述步骤,以形成类似于图1的组件。该组件可被封闭在覆盖层下,并相对于基底10和周围密封,以允许用液体树脂浸渍该组件。

[0133]

应理解的是,本文给出的方向定义和优选定向仅用于阐明特定实施方式的几何关系。本说明书和权利要求书中的方向术语在本文中仅用于指示相对方向,而不是旨在限制本发明或权利要求书的范围。例如,特定坐标轴的方向和符号不一定限于笛卡尔右手正交坐标系。正负符号(例如

±

x)仅用于指示相对于单个坐标的相反方向,并且可同样适用于左旋和/或偏斜的坐标系。

[0134]

附图标记的说明

[0135]

在说明书中用于指示类似元件(但仅在百位数中不同)的类似附图标记应当隐含地包括在内。

[0136]

10模具

[0137]

12支承表面

[0138]

14模具边缘

[0139]

16盖

[0140]

20板

[0141]

22第一板表面

[0142]

24第二片表面

[0143]

26第一板边缘(例如,纵向板边缘)

[0144]

28第二片边缘(例如,相对的纵向板边缘)

[0145]

30第三片边缘(例如,横向板边缘)

[0146]

32第四板边缘(例如,相对的横向板边缘)

[0147]

40芯行

[0148]

42芯元件

[0149]

60片行

[0150]

62片(例如卷材或板材)

[0151]

64中间片部分

[0152]

66第一横向片部分

[0153]

68第二横向片部分

[0154]

70前片边缘

[0155]

72尾片边缘

[0156]

80条

[0157]

82另一条

[0158]

84可硬化物质(例如,树脂)

[0159]

86第一辊

[0160]

88第二辊

[0161]

90凹部

[0162]

92补片(例如,可浸渍织物条)

[0163]

94通孔

[0164]

96导管

[0165]

293包裹物(例如,可浸渍织物片)

[0166]

ac芯轴线

[0167]

ar1第一辊轴

[0168]

ar2第二辊轴

[0169]

x第一方向(纵向方向)

[0170]

y第二方向(横向方向)

[0171]

z第三方向(竖直方向/轴向方向)

[0172]

δxc芯长度

[0173]

δxs片长度

[0174]

δxo重叠长度

[0175]

δxd纵向芯偏移

[0176]

δxv纵向孔距

[0177]

δz1片厚度

[0178]

δz2条厚度

[0179]

α1第一角度

[0180]

α2第二角度

[0181]

β1第三角度

[0182]

β2第四角度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1