一种用于手机芯片散热的功能材料及其加工工艺的制作方法

1.本发明涉及材料轧制技术领域,更具体地说,涉及一种用于手机芯片散热的功能材料及其加工工艺。

背景技术:

2.目前新能源行业与手机行业属热门行业,但有共同的相同点,需要高性能的电池电源及控制系统来保证产品的正常运作。

3.手机能够在现有的体积下保持高速的正常运转,得力于高新的芯片技术,芯片就如同人的大脑操控着手机的各项功能,一旦芯片出现异常,手机的功能就大大弱化甚至报废。为保持芯片的正常运转,必须给芯片提供一个有利的运作环境,其中温度的控制极为重要,过高的温度会使芯片反应延迟、甚至停止工作。市面上用于芯片散热的材料是以铜合金为主的散热材料,铜合金具有焊接性能好、较好的散热性和一定的强度与韧性,但随着5g手机高速运转能力的提升,芯片的发热量也逐渐提升,铜合金的散热功能已逐渐跟不上脚步,为更好的适应高性能手机散热,需要寻找散热材料更优的材料,其中纯铜的导热性能性价比最高。其次,5g手机向薄款发展,这给芯片散热的空间越来越小,必须在有限的空间里发挥散热能力,市面上已出现“液冷”技术,结合石墨吸热、金属背板散热技术等,可以预见的是,未来5g手机将会更智能化,发热量更高,给予的散热空间更小,但在仅有的手机厚度空间下,铜合金制成的散热材料刚性较差,极易发生变形,不利于冷却部件的生产及加工。

4.本发明提供用于手机芯片散热的的功能材料,综合利用了铜的导热能力、不锈钢的刚度与焊接性能,具有较高的强度与韧性,性价比高,非常适应智能手机的导热需求。

技术实现要素:

5.本发明的目的在于提供一种用于手机芯片散热的功能材料及其加工工艺,旨在解决现有技术中,铜合金制成的散热材料刚性较差,极易发生变形的问题。

6.本发明是这样实现的,第一方面,本发明提供一种用于手机芯片散热的功能材料的加工工艺,包括以下步骤:

7.原材料选取:选取厚度为0.5

‑

3.0mm、宽度为100

‑

150mm的铜带,选取厚度为0.5

‑

3.0mm、宽度为100

‑

150mm的不锈钢带;其中,所述铜带的硬度为70

‑

80hv1.0,所述不锈钢带的硬度为140

‑

160hv1.0;

8.复合处理:对选取好的所述铜带和所述不锈钢带进行压延复合;分别给所述铜带和所述不锈钢带提供一定的热能,以使所述不锈钢带温度控制在300

‑

500℃,所述铜带温度控制在150

‑

200℃,并将所述铜带和所述不锈钢带上下叠合后再复合为一体得到复合带材;

9.抛光处理:对经过复合处理后得到的复合带材表面进行抛光处理,除去复合过程中复合带材表面产生的杂物;

10.第一次扩散退火处理:对经过抛光处理后的复合带材进行第一次的扩散退火处理,退火温度为700

‑

900℃;

11.压延处理:通过多辊轧制机对经过扩散退火处理后的复合带材进行多次轧制,直至将复合带材轧至0.05

‑

0.30mm的厚度。

12.进一步地,在所述复合处理的步骤之前,所述加工工艺还包括以下步骤:

13.清洁处理:分别对选取好的铜带和不锈钢带进行表面清洁处理。

14.进一步地,所述清洁处理具体包括以下步骤:

15.通过抛光设备对选取好的铜带和不锈钢带进行表面抛光除杂、除氧化;

16.通过烘干设备对抛光除杂、除氧化的铜带和不锈钢带进行表面干燥处理。

17.进一步地,在所述复合处理的步骤中:

18.通过压力复合机对所述不锈钢带和铜带进行压延复合,所述压力复合机中通入有惰性气体或者氨分解气体(n2、h2),以使所述所述不锈钢带以及所述铜带在惰性气氛或者还原气氛中进行压延复合。

19.进一步地,所述压延处理包括以下步骤:

20.将扩散退火后的复合带材在四辊轧制机上进行多次往返轧制,直至将复合带材轧至0.30mm的厚度;

21.采用多辊矫直机对轧制完成的所述复合带材进行带型平整;

22.对平整完成的复合带材进行第二次扩散退火处理,退火温度为700

‑

900℃,以使复合带材的硬度达到所需的硬度需求;

23.将经过第二次扩散退火后的带材在二十辊轧机上轧制至0.1mm的厚度。

24.进一步地,所述复合带材具有不锈钢端面,经所述第二次扩散退火处理后的所述复合带材的不锈钢端面的硬度为140

‑

160hv1.0。

25.进一步地,在所述压延处理的步骤之后,还包括以下步骤:

26.表面处理:将所述成品带材表面的轧制油除净并烘干;

27.冲压蚀刻:按要求对成品带材进行冲压、蚀刻处理,并分切成所需的尺寸大小。

28.进一步地,在所述压延处理的步骤中,

29.在对所述复合带材的任意两次轧制之间,对复合带材进行一次或者多次的软化退火处理,退火温度为800

‑

900℃;多辊轧制机在对复合带材进行多次轧制时,会产生加工硬化,软化退火处理用于消除复合带材在轧制处理过程中所产生的加工硬化。

30.进一步地,所述不锈钢带为316不锈钢。

31.第二方面,本发明还提供一种用于手机芯片散热的功能材料,所述功能材料由上述加工工艺加工得到。

32.与现有技术相比,本发明提供的一种用于手机芯片散热的功能材料的加工工艺,充分利用金属的塑性变形与金属间的原子扩散原理,通过一定的机械咬合将铜带和不锈钢带复合为一体,通过上述加工工艺生产出的功能材料综合了不锈钢和铜的性能特点,不但保持了很好的强度和韧性,还具有很好的导热性,从而能够充分满足手机芯片的散热需求;同时通过调整铜带与不锈钢带的厚度比例来调整功能材料的散热、导热性能,工艺上调整灵活,只需改变复合前金属的厚度即可,而现有的散热材料采用的铜合金在熔炼的过程中,需要不断调试微量元素的含量与影响,开发较为繁琐且开发成本高;而且不锈钢带即使在温度升高的环境下也能够保持长期稳定的散热特性,散热效果不会随时间的推移而发生变化。

附图说明

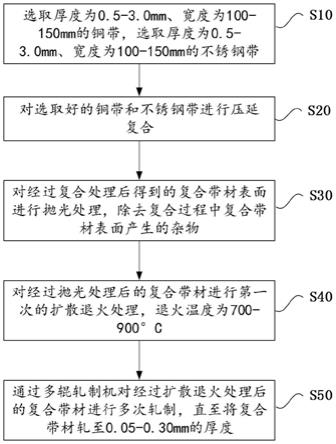

33.图1是本发明第一实施例提供的一种用于手机芯片散热的功能材料的加工工艺的流程示意图;

34.图2是本发明第二实施例提供的一种用于手机芯片散热的功能材料的加工工艺的流程示意图;

35.图3是本发明第三实施例提供的一种用于手机芯片散热的功能材料的加工工艺中步骤s50的具体流程步骤示意图;

36.图4是本发明第四实施例提供的一种用于手机芯片散热的功能材料的加工工艺的流程示意图;

37.图5是本发明实施例提供的一种用于手机芯片散热的功能材料的结构示意图。

38.附图标记:1

‑

铜带层,2

‑

不锈钢带层。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

40.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

41.以下结合具体实施例对本发明的实现进行详细的描述。

42.本发明第一实施例提供的一种用于手机芯片散热的功能材料的加工工艺如图1所示,同时参阅图5,一种用于手机芯片散热的功能材料的加工工艺,包括以下步骤:

43.步骤s10、原材料选取:选取厚度为0.5

‑

3.0mm(例如0.5mm、1.5mm或者3.0mm)、宽度为100

‑

150mm(例如100mm、125mm或者150mm)的铜带,选取厚度为0.5

‑

3.0mm(例如0.5mm、1.5mm或者3.0mm)、宽度为100

‑

150mm(例如100mm、125mm或者150mm)的不锈钢带;其中,所述不锈钢带的硬度为140

‑

160hv1.0(例如140hv1.0、150hv1.0或者160hv1.0),所述铜带的硬度为70

‑

80hv1.0(例如70hv1.0、75hv1.0或者80hv1.0)。

44.优选地,不锈钢带为316不锈钢。

45.步骤s20、复合处理:对选取好的铜带和不锈钢带进行压延复合,分别给所述铜带和不锈钢带提供一定的热能,以使所述不锈钢带温度控制在300

‑

500℃(例如300℃、400℃或者500℃),所述铜带温度控制在150

‑

200℃(例如150℃、175℃或者200℃),并将所述铜带和所述不锈钢带上下叠合后再复合为一体得到复合带材;以复合后得到的复合带材进行90

°

来回折断后端面不分离作为复合的合格标准。

46.优选地,通过压力复合机对所述铜带和所述不锈钢带进行压延复合,为了保证选取好的不锈钢带和铜带之间的洁净度,所述压力复合机中通入有惰性气体或者氨分解气体(n2、h2),以使所述不锈钢带以及铜带在惰性气氛或者还原气氛中进行压延复合;这样,能

够防止两种材料间出现杂物(如氧化物),保证材料间的洁净度,不产生塑性差的物质,从而影响不同材料之间的结合强度。

47.步骤s30、抛光处理:采用抛光机对经过复合处理后得到的复合带材表面进行抛光处理,除去复合过程中复合带材表面产生的杂物,以便消除加工过程中产品表面产生的缺陷(如划伤、压痕、凹坑等)。

48.步骤s40、第一次扩散退火处理:对经过抛光处理后的复合带材进行第一次的扩散退火处理,退火温度为700

‑

900℃(例如700℃、800℃或者900℃);通过变形量的不同可选定不同的退火温度,该退火的主要目的是通过材料间原子的扩散使复合带材的复合界面结合的更为紧密,增强产品的复合强度。

49.步骤s50、压延处理:通过多辊轧制机对经过扩散退火处理后的复合带材进行多次轧制,直至将复合带材轧至0.05

‑

0.30mm的厚度。

50.优选地,在对所述复合带材的任意两次轧制之间,对复合带材进行一次或者多次的软化退火处理,退火温度为800

‑

900℃(例如800℃、850℃或者900℃);多辊轧制机在对复合带材进行多次轧制时,会产生加工硬化,软化退火处理用于消除复合带材在轧制处理过程中所产生的加工硬化。

51.上述提供的一种用于手机芯片散热的功能材料的加工工艺,充分利用金属的塑性变形与金属间的原子扩散原理,通过一定的机械咬合将铜带和不锈钢带复合为一体,通过上述加工工艺生产出的功能材料综合了不锈钢和铜的性能特点,不但保持了很好的强度和韧性,还具有很好的导热性,从而能够充分满足手机芯片的散热需求;同时通过调整铜带与不锈钢带的厚度比例来调整功能材料的散热、导热性能,工艺上调整灵活,只需改变复合前金属的厚度即可,而现有的散热材料采用的铜合金在熔炼的过程中,需要不断调试微量元素的含量与影响,开发较为繁琐且开发成本高;而且不锈钢带即使在温度升高的环境下也能够保持长期稳定的散热特性,散热效果不会随时间的推移而发生变化。

52.基于本发明第一实施例,提出本发明的第二实施例,图2为本发明第二实施例提供的一种用于手机芯片散热的功能材料的加工工艺的流程示意图,请参考图2,在所述步骤s20之前,所述加工工艺还包括以下步骤:

53.步骤s101、清洁处理:分别对选取好的铜带和不锈钢带进行表面清洁处理。

54.经过步骤s101的清洁处理后,然后执行步骤s2,能够可以大大提高铜带和不锈钢带之间的复合强度,提高复合带材的复合效果。

55.需要说明的是,步骤s101具体包括以下步骤:

56.步骤s1011:采用抛光设备对选取好的铜带和不锈钢带进行表面抛光除杂、除氧化;这样可以去除铜带和不锈钢带表面的杂质以及金属氧化物,从而提高铜带和不锈钢带之间的复合效果。

57.步骤s1012:通过烘干设备对抛光除杂、除氧化的铜带和不锈钢带进行表面干燥处理;这样可以保持铜带和不锈钢带表面的干燥,避免了存在水迹/水斑等质量隐患。

58.基于本发明第一实施例,提出本发明的第三实施例,图3为本发明第三实施例提供的一种用于手机芯片散热的功能材料的加工工艺中步骤s50的具体流程步骤示意图,请参考图3,所述步骤s50具体包括以下步骤:

59.步骤s501:将扩散退火后的复合带材在四辊轧制机上进行多次往返轧制,直至将

复合带材轧至0.30mm的厚度;

60.优选地,在对所述复合带材的任意两次轧制之间,对复合带材进行一次或者多次的软化退火处理,退火温度为800

‑

900℃(例如800℃、850℃或者900℃);多辊轧制机在对复合带材进行多次轧制时,会产生加工硬化,软化退火处理用于消除复合带材在轧制处理过程中所产生的加工硬化。

61.步骤s502:采用多辊矫直机对轧制完成的所述复合带材进行带型平整。

62.步骤s503:对平整完成的复合带材进行第二次扩散退火处理,退火温度为700

‑

900℃(例如700℃、800℃或者900℃),以使复合带材的硬度达到所需的硬度需求,不同的退火温度下,成品带材的硬度相同;

63.优选地,所述复合带材具有不锈钢端面和铜端面,经所述第二次扩散退火处理后的所述复合带材的不锈钢端面的硬度为140

‑

160hv1.0。

64.步骤s504:将经过第二次扩散退火后的带材在二十辊轧机上轧制至0.1mm的厚度。

65.基于本发明第一实施例,提出本发明的第四实施例,图4为本发明第四实施例提供的一种用于手机芯片散热的功能材料的加工工艺的流程示意图,请参考图4,在所述步骤s50之后,所述加工工艺还包括以下步骤:

66.步骤s60、表面处理:将所述成品带材表面的轧制油除净并烘干,从而保证成品带材表面的光洁度。

67.步骤s70、冲压蚀刻:按要求对成品带材进行冲压、蚀刻处理,并分切成所需的尺寸大小;具体地,根据不同规格的大小对成品带材进行切分,并对分切好的成品带材进行真空包装。

68.在一种具体的实施方式中,功能材料的加工工艺包括以下步骤,

69.步骤s10、原材料选取:

70.316不锈钢带:3.0

×

115mm、hv1.0:160,

71.铜带:0.95

×

115mm、hv1.0:70;

72.步骤s101、清洁处理:采用抛光机对两条带材表面进行抛光,抛光后用热水进行冲洗,同时用热风进行烘干,保证表面无杂物、水斑等;

73.步骤s20、复合处理:在两辊轧制复合机上进行复合,上层为铜带,下层为不锈钢带,使得两条带材复合在一起;不锈钢带在轧辊口的温度控制在450℃,温度偏差为

±

5℃,铜带在轧辊口的温度控制在180℃,温度偏差为

±

5℃,在带材进入轧辊前,向轧机中通入氨分解气体(n2、h2)用于对带材进行保护,气体流量控制为7nm3/h,复合机轧制出口的厚度为1.6mm,以使得复合后的复合带材的厚度为1.6mm,复合后将复合带材进行90

°

折断,截面无分离现象,表示复合强度合格;

74.步骤s30、抛光处理:采用抛光机将复合后的带材表面的黑色杂质、碎屑、线条等清理干净,同时用热水及烘干设施进行干燥处理;

75.步骤s40、第一次扩散退火处理:清理后在光亮式退火炉中以850℃、1m/min工艺进行热处理,退火后能够使复合带材的复合界面结合的更为紧密,增强产品的复合强度,同时消除带材加工硬度,便于后期冷加工;

76.步骤s501、压延处理:退火后在四辊轧制机上进行往返轧制,共轧制15个道次,轧制过程中需要对半成品进行软化退火后再行轧制,直至将产品轧至厚度为0.3mm;

77.步骤s502、采用多辊矫直机对轧制完成的所述复合带材进行带型平整;

78.步骤s503、对平整完成的复合带材进行第二次扩散退火处理,退火温度为830℃,以使复合带材的不锈钢端面的硬度控制在hv1.0:140

‑

160;

79.步骤s504:将经过第二次扩散退火后的带材在二十辊轧机上轧制至0.1mm的厚度;

80.步骤s60、表面处理:将成品带材在清洗机上进行表面除油、烘干,确保成品带材表面无质量缺陷;

81.步骤s70、冲压蚀刻:按要求对成品带材进行冲压、蚀刻处理,并分切成所需的尺寸大小。

82.参阅图5,本发明还提供了一种用于手机芯片散热的功能材料,所述功能材料由上述加工工艺加工得到,当然,上述功能材料还可以用于其他的产品中,所述功能材料包括从上至下依序层叠布置的铜带层1以及不锈钢带层2。

83.上述提供的一种用于手机芯片散热的功能材料,通过一定的机械咬合将铜带和不锈钢带复合为一体,这使得上述功能材料综合了不锈钢和铜的性能特点,不但保持了很好的强度和韧性,还具有很好的导热性,从而能够充分满足手机的散热需求;同时通过调整铜带与不锈钢带的厚度比例来调整功能材料的散热、导热性能,工艺上调整灵活,只需改变复合前金属的厚度即可,从而大大降低了生产成本。

84.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1