一种无胆防绒面料的机械化生产装置及工艺的制作方法

1.本发明涉及防绒面料生产技术领域,具体涉及的是一种无胆防绒面料的机械化生产装置及工艺。

背景技术:

2.羽绒服是在面料内充羽绒填料的上衣,具有较好的保暖性能。但是羽绒服在穿着时,羽绒服内的羽绒容易穿过面料导致钻绒,影响美观。为了解决上述问题,现有的羽绒服主要分为有胆羽绒和无胆羽绒,有胆羽绒服都是采用两层防绒胆,一共四层面料的结构,这样羽绒服不仅厚重,还不容易携带。而无胆羽绒服的面料需要有较高的纺织密度,否则羽绒服还是容易发生钻绒现象。如图1所示,现有的无胆羽绒服的面料织线1’的外表面为圆弧型面,面料内部的羽绒2’容易顺着圆弧面移动,从而使羽绒2’从面料织线1’之间的间隙钻出。

3.有鉴于此,本申请人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本发明的主要目的在于提供一种无胆防绒面料的机械化生产装置及工艺,能够增强无胆防绒面料的防绒效果,并使面料更加轻便,同时进一步提高加工效率。

5.为了达成上述目的,本发明的解决方案是:

6.一种无胆防绒面料的机械化生产装置,其中,包括面料热压装置以及面料缝合装置,所述面料热压装置包括热压机架,所述热压机架上依次设有放料机构,压辊机构,热辊机构以及第一收卷机构,所述热辊机构包括上下设置的隔热辊以及加热辊。

7.进一步的,所述压辊机构包括上下设置的上压辊和下压辊,所述上压辊和下压辊之间具有压辊间隙,所述压辊间隙的尺寸小于面料的厚度尺寸。

8.进一步的,所述隔热辊包括设置在热辊机构进料端的第一隔热辊以及设置在热辊机构出料端的第二隔热辊,所述加热辊包括设置在热辊机构进料端的第一加热辊以及设置在热辊机构出料端的第二加热辊。

9.进一步的,所述放料机构包括放料机架以及放料辊,所述放料机架与热压机架连接,所述放料辊与放料机架转动连接。

10.进一步的,所述第一收卷机构包括第一收卷机架以及第一收卷辊,所述第一收卷机架与热压机架连接,所述第一收卷辊与第一收卷机架转动连接。

11.进一步的,所述面料热压装置还包括若干个张力调节辊,所述张力调节辊与热压机架转动连接。

12.进一步的,所述面料缝合装置包括依次设置的送料机构,缝合机构以及第二收卷机构。

13.进一步的,所述送料机构包括送料机架,所述送料机架设有上下依次设置的第一送料辊,第二送料辊以及第三送料辊。

14.进一步的,所述缝合机构包括缝合装置以及设置在缝合装置上的面料拨动机构,

所述面料拨动机构包括上限位辊,下限位辊以及拨动隔层面料在上限位辊和下限位辊之间上下偏摆的拨动装置。

15.进一步的,所述拨动机构包括设在缝合机构两侧的升降轨道,所述升降轨道内设有滑动连接的滑块,所述滑块上设有转动块,转动块上设有两个相对设置的拨动杆,所述拨动杆之间具有拨动间隙。

16.进一步的,所述缝合装置为超声波缝合装置。

17.进一步的,所述第二收卷机构包括第二收卷机架以及第二收卷辊,所述第二收卷辊与第二收卷机架转动连接。

18.采用上述结构后,工作时,面料先输送至面料热压装置,面料织线需要采用空心线,压辊机构对面料将面料压薄,将面料织线的横截面压辊成为椭圆形,之后面料输送至热辊机构,热辊机构通过下方设置的加热辊对面料的下表面进行加热,并且加热温度达到面料织线的熔点,使面料织线的下表面变软,面料织线的下表面在加热辊的热压下向织线内部收缩形成向内弯曲的凹形面,继而使面料的下表面变为由多个凹形面贴合形成的防钻绒面。之后将两卷热压面料输送至面料缝合装置,面料缝合装置将两卷热压面料的防钻绒面朝内相对设置并输送,并且在两卷热压面料的防钻绒面之间缝合隔层面料,使隔层面料与防钻绒面之间形成容置羽绒的容置腔,最后面料缝合装置将缝合好的面料进行收卷。

19.与现有技术相比,本发明能够增强面料的防钻绒效果,并且面料为三层面料结构,更加轻便;同时面料设有容置腔,方便羽绒填充,也可避免羽绒在面料内随意偏移,使羽绒服具有更好的保温效果。此外,本发明采用自动化加工,进一步提高加工效率。

20.一种基于上述无胆防绒面料的机械化生产装置的工艺,其中,包括以下步骤:

21.(1)将面料安装至面料热压装置;

22.(2)通过压辊机构,将面料压薄;

23.(3)热辊机构将对面料的下表面进行一次加热并辊压,使面料织线的下表面向内收缩;

24.(4)热辊机构对面料的下边面进行二次加热并压辊,使面料织线的下表面向内收缩并定型成凹形面;

25.(5)将热压好的面料进行收卷;

26.(6)将两卷热压好的面料及一卷隔层面料安装至送料机构进行输送,并且隔层面料位于两卷压好的面料之间。

27.(7)拨动装置反复上下拨动隔层面料,同时缝合装置对面料进行缝合,使隔层面料呈波浪形延伸缝制在热压面料内。

28.(8)对缝合好的面料进行收卷。

29.进一步的,所述步骤(1)中的面料采用尼龙材料编织而成。

30.进一步的,步骤(3)中对面料进行一次加热时的温度为230℃。

31.采用上述方法,可有效提高面料的防绒效果,方便羽绒填充,同时防止羽绒发生位移和钻绒,继而提高羽绒服的产品质量。

附图说明

32.图1为现有技术中面料织线的结构示意图。

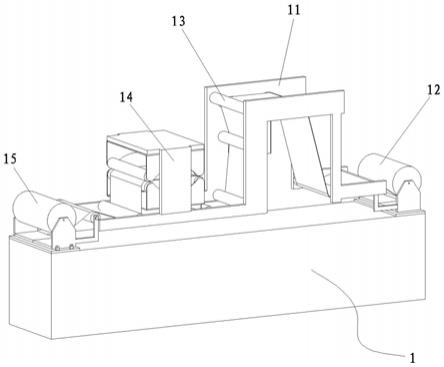

33.图2为面料热压装置的外形结构立体图。

34.图3为面料热压装置的剖面结构侧视图。

35.图4为面料缝合装置的外形结构立体图。

36.图5为面料缝合装置的剖面结构侧视图。

37.图6为图5中a区域的局部放大图。

38.图7为缝合机构的外形结构立体图。

39.图8为本发明面料热压时的结构变化流程图。

具体实施方式

40.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

41.如图1

‑

8所示,一种无胆防绒面料的机械化生产装置,其中,包括面料热压装置1以及面料缝合装置2,面料热压装置1包括热压机架11,热压机架11上依次设有放料机构12,压辊机构13,热辊机构14以及第一收卷机构15,热辊机构14包括上下设置的隔热辊141以及加热辊142,隔热辊141和加热辊142与热压机架11转动连接,并且隔热辊141和加热辊142可分别通过驱动电机驱动转动。

42.采用上述结构后,工作时,面料先输送至面料热压装置1,面料织线需要采用空心线,压辊机构13对面料将面料压薄,将面料织线的横截面压辊成为椭圆形,之后面料输送至热辊机构14,热辊机构14通过下方设置的加热辊142对面料的下表面进行加热,并且加热温度达到面料织线的熔点,使面料织线的下表面变软,面料织线的下表面在加热辊142的热压下向织线内部收缩形成向内弯曲的凹形面,继而使面料的下表面变为由多个凹形面贴合形成的防钻绒面。而面料的上方通过隔热辊141低温压辊,因此表面不会收缩。之后将两卷热压面料输送至面料缝合装置2,面料缝合装置2将两卷热压面料的防钻绒面朝内相对设置并输送,并且在两卷热压面料的防钻绒面之间缝合隔层面料,使隔层面料与防钻绒面之间形成容置羽绒的容置腔,最后面料缝合装置2将缝合好的面料进行收卷。

43.与现有技术相比,本发明能够增强面料的防钻绒效果,并且面料为三层面料结构,更加轻便;同时面料设有容置腔,方便羽绒填充,也可避免羽绒在面料内随意偏移,使羽绒服具有更好的保温效果。此外,本发明采用自动化加工,进一步提高加工效率。

44.优选的,压辊机构13包括上下设置的上压辊131和下压辊132,上压辊131和下压辊132与热压机架11转动连接,可通过驱动电机驱动上压辊131和下压辊132相对转动,上压辊131和下压辊132之间具有压辊间隙,压辊间隙的尺寸小于面料的厚度尺寸。采用上述结构后,面料由压辊间隙穿过,上压辊131和下压辊132将面料压薄,并将面料织线的横截面压辊成椭圆形。

45.优选的,隔热辊141包括设置在热辊机构14进料端的第一隔热辊以及设置在热辊机构14出料端的第二隔热辊,加热辊142包括设置在热辊机构14进料端的第一加热辊142以及设置在热辊机构14出料端的第二加热辊142。采用上述结构后,可对面料进行二次热压,提高面料的热压效果。

46.优选的,放料机构12包括放料机架121以及放料辊122,放料机架121与热压机架11连接,放料辊122与放料机架121转动连接,面料卷套设在放料辊122上。

47.优选的,第一收卷机构15包括第一收卷机架151以及第一收卷辊152,第一收卷机架151与热压机架11连接,第一收卷辊152与第一收卷机架151转动连接。第一收卷辊152可通过电机驱动转动,从而对热压好的布料进行收卷。

48.优选的,面料热压装置1还包括若干个张力调节辊16,张力调节辊16与热压机架11转动连接。张力调节辊16可用于支撑面料,避免面料在输送过程中产生褶皱,提高面料的产品质量。

49.优选的,面料缝合装置2包括依次设置的送料机构21,缝合机构22以及第二收卷机构23。送料机构21将两卷热压面料以及一卷隔层面料输送至缝合机构22,缝合机构22将三卷面料进行缝合,最后第二收卷机构23将缝合好的面料进行收卷。

50.优选的,送料机构21包括送料机架211,送料机架211设有上下依次设置的第一送料辊212,第二送料辊213以及第三送料辊214。第一送料辊212和第三送料辊214供热压面料卷套设,第二送料辊213位供隔层面料卷套设,输送时,并且两卷热压面料卷的防钻绒面相对设置,隔层面料设置在两热压面料之间。

51.优选的,缝合机构22包括缝合装置221以及设置在缝合装置221上的面料拨动机构,面料拨动机构包括上限位辊222,下限位辊223以及拨动隔层面料在上限位辊222和下限位辊223之间上下偏摆的拨动装置。上限位辊222和下限位辊223转动连接在缝合装置221的缝合口。采用上述结构后,缝合时,拨动装置带动隔层面料在上限位辊222和下限位辊223之间反复上下移动,当隔层面料与上层热压面料或者和下层热压面料接触时,缝合装置221将热压面料和隔层面料相互缝合在一起,使隔层面料在热压面料之间呈波浪形丰富,从而产生填充羽绒的容置腔。

52.优选的,拨动机构包括设在缝合机构22两侧的升降轨道224,升降轨道224内设有滑动连接的滑块225,滑块225可通过气缸驱动沿升降轨道224进行升降运动,滑块225上设有转动块226,转动块226内可设置小型电机来驱动转动块226进行转动,转动块226上设有两个相对设置的拨动杆227,拨动杆227的两端与两侧的转动块226固定连接,拨动杆227之间具有拨动间隙。采用上述结构后,隔层面料先穿过拨动间隙,缝制时,滑块225向上滑动,带动转动块226向上移动,之后转动块226转动带动拨动杆227拨动隔层面料向上翻转,隔层面料和上层的热压面料在上限位辊222和拨动杆227的作用下相互靠近,使隔层面料的上表面与上层的热压面料的下表面贴合,此时缝合装置221将隔层面料和上层的热压面料缝合在一起;然后滑块225向下滑动,带动转动块226向下移动,转动块226转动带动拨动杆227拨动隔层面料向下翻转,隔层面料和下层的热压面料在下限位辊223和拨动杆227的作用下相互靠近,使隔层面料的下表面与下层的热压面料的上表面贴合,此时缝合装置221将隔层面料和下层的热压面料缝合在一起。如此反复上述步骤,使得隔层面料呈波浪形延伸缝制在热压面料内。

53.优选的,缝合装置为超声波缝合装置,采用超声波缝合,可使布料表面平滑无毛边,手感好,防止羽绒由针孔钻出,进一步提升面料的防钻绒效果,大大提高了羽绒服质量。

54.优选的,第二收卷机构23包括第二收卷机架231以及第二收卷辊232,第二收卷辊232与第二收卷机架231转动连接。第二收卷辊232可通过电机驱动转动,从而对缝合好的布料进行收卷。

55.一种基于上述无胆防绒面料的机械化生产装置的工艺,其中,包括以下步骤:

56.(1)将面料安装至面料热压装置1;

57.(2)通过压辊机构13,将面料压薄;

58.(3)热辊机构14将对面料的下表面进行一次加热并辊压,使面料织线的下表面向内收缩;

59.(4)热辊机构14对面料的下边面进行二次加热并压辊,使面料织线的下表面向内收缩并定型成凹形面;

60.(5)将热压好的面料进行收卷;

61.(6)将两卷热压好的面料及一卷隔层面料安装至送料机构21进行输送,并且隔层面料位于两卷压好的面料之间。

62.(7)拨动装置反复上下拨动隔层面料,同时缝合装置221对面料进行缝合,使隔层面料呈波浪形延伸缝制在热压面料内。

63.(8)对缝合好的面料进行收卷。

64.优选的,步骤(1)中的面料采用尼龙材料编织而成。采用尼龙材料,具有更好的抗拉和抗压强度,使面料在热压冷却后仍然能够具有较好的结构强度,从而提高羽绒服的质量。

65.优选的,步骤(3)中对面料进行一次加热时的温度为230℃。采用上述方法,方便尼龙面料软化,同时不会破坏尼龙面料的整体结构。

66.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1