一种耐高温增强型橡胶组件热稳定性的物理改良方法

1.本发明涉及高温流体输配组件加工优化技术,属于高分子材料加工领域,具体涉及一种耐高温增强型橡胶组件热稳定性的物理改良方法。

背景技术:

2.在中国,由于橡胶组件在项目建设中具有重要作用,使用广泛,需求量较大,因此国家加大科研投入,橡胶组件产品技术已较为成熟,产品具备较高的质量和使用安全可靠性,被广泛应用于电力、化工、冶金、市政、给排水等行业的许多重点工程。随着时代的不断进步,传统材料加工行业也发生了翻天覆地的改变,在各种施工场合及应用领域多样复杂、环境条件恶劣的情况下,对材料各项性能的要求也是不断地提高,尤其是材料的功能化方面。

3.在实际生产中,高温环境是一种较为常见的工况,例如在市政、冶金、铸造、煤矿、建材、化工等一些高温作业场合使用的流体输送系统,主要是运输一些烟气、制冷剂、水蒸汽、热水、热油等,这种条件就对流体输送系统的耐高温性能提出了严格要求。另外,汽车行业和船舶制造业的现代化发展,在高速、安全等方面也提出了更高的挑战,而作为汽车和船舶的冷却液、油路和尾气输送系统在其中起着非常重要的作用,因此在这些环境中所使用的管道连接组件等也须具有较好的耐高温性能,以保证其安全运行与工作。橡胶组件的体积小,不仅可减小检查井的尺寸,节约土建工程造价,且本身价格只相当于其它金属类管件的10%左右,使用寿命长,运行期间不用维修管理,更换简单。然而普通橡胶组件工作温度超过100℃后,尼龙帘布层纤维极易发生熔化断裂现象,降低了橡胶组件的耐压强度,限制了橡胶组件在该领域的推广应用。国内涉及到100

‑

150℃高温流体输送环境的橡胶组件需求量很大,超过这一工作温度后,客户更倾向于选择金属类组件,导致工程成本增加,维护管理过程复杂。

技术实现要素:

4.针对上述背景技术中的不足,本发明提出一种耐高温增强型橡胶组件热稳定性的物理改良方法,能显著降低高温流体向织物增强层传递的热量,避免织物层锦纶帘子布因高温而发生断裂及熔化现象,保证橡胶组件在设计寿命期内的机械强度,采用合理的多层结构和加工工艺改进方法,开发出具有良好热稳定性的耐高温增强型橡胶组件,填补物理改良橡胶组件的市场空白。

5.为实现上述目的,本发明采用以下技术方案:一种耐高温增强型橡胶组件热稳定性的物理改良方法,包括橡胶组件,所述橡胶组件包括由内到外依次设置的内层、尼龙帘布层和面层,内层和尼龙帘布层之间设置有隔热结构;且橡胶组件通过硫化炼胶加工成型。

6.所述隔热结构包括由玻璃微珠多孔介质和橡胶熔炼形成的玻璃微珠多孔介质隔热层,且玻璃微珠多孔介质隔热层内衬于内层和尼龙帘布层之间。

7.所述玻璃微珠多孔介质隔热层包括若干个半圆形的聚丙烯发泡板,聚丙烯发泡板

至少被分成两排,两排聚丙烯发泡板的封闭端均向内且相互交错设置,每排中的聚丙烯发泡板依次连接在一起;聚丙烯发泡板的半圆形空间内填充有玻璃微珠多孔介质,且聚丙烯发泡板的开口端封装有橡胶层。

8.所述玻璃微珠多孔介质为粒径60

‑

80μm、壁厚2

‑

4μm的空心球体结构,且玻璃微珠多孔介质的抗压强度为12

‑

14mpa、导热系数为0.04w/(m

•

k)。

9.所述橡胶层的厚度为0.3

‑

0.5mm,聚丙烯发泡板的厚度为0.4

‑

0.6mm。

10.所述橡胶组件的硫化炼胶包括以下步骤:步骤一:将橡胶组件放置在温度为140℃、模腔内压力为10mpa的环境下硫化炼胶10min;步骤二:将经步骤一硫化炼胶后的橡胶组件放置在温度为160℃、模腔内压力为20mpa的环境下硫化炼胶30min。

11.所述橡胶组件在硫化炼胶过程中,通过橡胶组件内部的流体的温度范围为100

‑

150℃、压力范围为7

‑

9mpa。

12.本发明的有益效果是:通过在橡胶组件中增加玻璃微珠多孔介质隔热层,并利用硫化炼胶的方式加工成型,相比于普通的橡胶组件,该物理改良后的橡胶组件的耐高温能力、耐压能力、抗老化能力和阻火性显著提高;同时将橡胶组件的最高温度适用范围提高至150℃,可替代该温度范围内使用的波纹补偿器及金属软管等,降低了使用成本,并对管道起到更好的保护作用,可被广泛应用于城市居民与其他供暖领域、电厂钢厂领域、所有化工领域、脱硝脱硫领域、食品领域等,产品的性能指标与使用寿命大大提高,减少了后期维护,更具市场竞争力。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

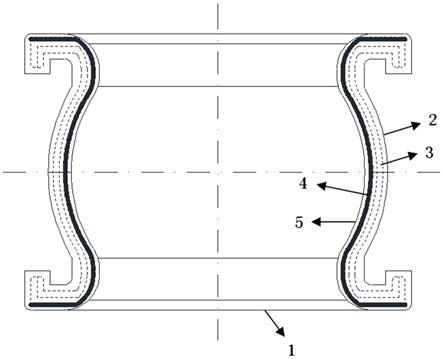

14.图1为本发明橡胶组件的结构剖面示意图;图2为本发明玻璃微珠多孔介质隔热层的结构示意图。

15.图中,1为橡胶组件,2为面层,3为尼龙帘布层,4为隔热结构,5为内层,6为玻璃微珠多孔介质隔热层,7为橡胶层,8为玻璃微珠多孔介质,9为聚丙烯发泡板。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.如图1所示,本发明提供了一种耐高温增强型橡胶组件热稳定性的物理改良方法,包括橡胶组件1,所述橡胶组件1包括由内到外依次设置的内层5、尼龙帘布层3和面层2,且内层5和尼龙帘布层3之间设置有隔热结构4,隔热结构4能显著降低高温流体向织物增强层

传递的热量,避免织物层锦纶帘子布因高温而发生断裂及熔化现象,从而保证橡胶组件在设计寿命期内的机械强度。本实施例中优选为所述的隔热结构4包括由玻璃微珠多孔介质和橡胶熔炼形成的玻璃微珠多孔介质隔热层6,且玻璃微珠多孔介质隔热层6内衬于内层5和尼龙帘布层3之间。玻璃微珠多孔介质具有隔热效果好、耐压强度高、阻火性能好、耐高温、环保、无毒等特点,与橡胶熔炼后形成隔热层,可以有效提高尼龙帘布层的抗高温能力和延长橡胶组件的使用寿命。

18.具体如图2所示,所述玻璃微珠多孔介质隔热层6包括若干个半圆形的聚丙烯发泡板9,聚丙烯发泡板9至少被分成两排且上下紧密排列在一起,两排聚丙烯发泡板9的封闭端均向内且相互交错设置,每排中的聚丙烯发泡板9依次连接在一起。聚丙烯发泡板9的半圆形空间内填充有玻璃微珠多孔介质8,且聚丙烯发泡板9的开口端封装有橡胶层7,即聚丙烯发泡板和橡胶层将玻璃微珠多孔介质限制在封闭空间内,此结构实现玻璃微珠多孔介质隔热层变形量小且易于跟相接触的面层之间进行粘合,保证橡胶组件硫化炼胶和实际使用过程中具有稳定的隔热特性、结构强度和力学性能。

19.本实施例中,所述橡胶层7的厚度为0.3

‑

0.5mm,且橡胶层7中橡胶成分和配比与原橡胶组件相同。聚丙烯发泡板9的厚度为0.4

‑

0.6mm。玻璃微珠多孔介质8为粒径60

‑

80μm、壁厚2

‑

4μm的空心球体结构,玻璃微珠多孔介质8的抗压强度为12

‑

14mpa、导热系数为0.04w/(m

•

k)。且玻璃微珠多孔介质8形成的层结构的厚度可针对不同规格型号的橡胶组件进行相应调整。

20.所述橡胶组件1通过硫化炼胶加工成型。该硫化炼胶加工成型过程分为两个步骤:步骤一:将橡胶组件1放置在温度为140℃、模腔内压力为10mpa的环境下硫化炼胶10min,以保证内层5、玻璃微珠多孔介质隔热层6、尼龙帘布层3和面层2四个层面之间能够粘合稳固,且玻璃微珠多孔介质隔热层6的变形量小。步骤二:将经步骤一硫化炼胶后的橡胶组件1放置在温度为160℃、模腔内压力为20mpa的环境下硫化炼胶30min,以提高橡胶组件1整体的力学性能和结构强度。为了保证耐高温增强型橡胶组件的安全性和耐久性,橡胶组件1在硫化炼胶过程中,通过橡胶组件1内部的流体的温度范围为100

‑

150℃、压力范围为7

‑

9mpa,且不含甲苯、汽油和硫酸等对橡胶有腐蚀性的成分。

21.本实施例的原理是:玻璃微珠多孔介质具有隔热效果好、耐压强度高、阻火性能好、耐高温、环保、无毒等特点,将玻璃微珠多孔介质与橡胶熔炼形成隔热层,内衬于橡胶组件的尼龙帘布层和内层之间,可以有效提高尼龙帘布层的抗高温能力和延长橡胶组件的使用寿命;同时,玻璃微珠多孔介质主要成分为二氧化硅,在普通橡胶中添加少量二氧化硅后,产品的强度、耐磨性和抗老化性等性能均达到或超过高档橡胶制品。

22.本实施例中,橡胶组件的公称直径150mm,主要成分为三元乙丙,经过温度140℃、模腔内压力10mpa、时间10min的第一阶段和温度160℃、模腔内压力20mpa、时间30min的第二阶段硫化炼胶过程后总壁厚为15mm,其中面层、尼龙帘布层、玻璃微珠多孔介质隔热层、内层厚度分别为5mm、4mm、3mm和3mm。橡胶组件内部流体温度为150℃、压力为9mpa时,连续运行72h后进行温度检测,尼龙帘布层内、外表面最高温度分别为57℃和53℃,玻璃微珠多孔介质隔热层内、外表面最高温度分别为138℃和57℃,添加玻璃微珠多孔介质隔热层后尼龙帘布层内部所有位置均低于100℃,保证了尼龙帘布层中的纤维丝的安全和结构强度。

23.橡胶组件内部流体温度为150℃、压力为9mpa时,连续运行72h后,按标准方法进行

力学性能和结构强度检测,结果表明耐高温增强型橡胶组件各项性能指标均达到了国家标准《可曲挠橡胶接头gbt 26121

‑

2010》中的各项要求。结果表明,物理改良后的耐高温增强型橡胶组件在内部流体温度不高于150℃时运行,尼龙帘布层温度、力学性能和结构强度可达到长期使用要求,能够替代该工况条件下运行使用的波纹补偿器及金属软管,降低了使用成本,并对管道起到更好的保护作用,可被广泛应用于城市居民与其他供暖领域、电厂钢厂领域、所有化工领域、脱硝脱硫领域、食品领域等,产品的性能指标与使用寿命大大提高,减少了后期维护,更具市场竞争力。

24.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1