一种抗烧蚀轻质承载盖板及其制备方法与流程

1.本发明涉及一种抗烧蚀轻质承载盖板及其制备方法,属于耐烧蚀复合材料技术领域。

背景技术:

2.航天飞行器发动机喷管点火瞬间会产生高温火焰和燃烧气流,使得发动机周围温度高达3000℃~4000℃左右,通常会在发动机上安装抗烧蚀软裙材料子使得温度有效降低,即使如此,当温度传递到尾舱盖板上也有接近700℃左右的高温,如此高的温度会损坏舱体内部的设备。

3.传统飞行器舱体盖板主要采用金属材料,并在金属材料表面加上抗烧蚀涂层,利用烧蚀层防热,金属层提供承载来协同实现。然而金属材料密度大,不利于高飞行速度、远航程和高有效载荷的需求。传统单一的结构树脂基复合材料又通常难以在高的温度下使用,因此飞行器舱体盖板的更新升级一直受到限制。

技术实现要素:

4.本发明的目的在于克服现有技术不足,提供一种抗烧蚀轻质承载盖板及其制备方法。

5.本发明的技术解决方案:

6.一种抗烧蚀轻质承载盖板,包括最外层的热防护抗烧蚀层、最内层的高韧性结构承载层和中间层的耐高温粘接层,所述热防护抗烧蚀层为耐烧蚀纤维布增强酚醛树脂材料,所述高韧性结构承载层为高性能工程塑料改性双马树脂体系碳纤维材料。

7.进一步地,所述热防护抗烧蚀层采用的耐烧蚀纤维布酚醛树脂材料中,耐烧蚀纤维布是一种不燃纤维且具有隔热性能。

8.进一步地,所述高韧性结构承载层采用的高性能工程塑料改性双马树脂体系碳纤维材料,其中高性能工程塑料改性双马树脂是为了增强双马树脂的力学性能。

9.进一步地,所述耐高温粘接层采用的耐高温粘接剂耐热等级在200℃以上。

10.进一步地,所述高韧性结构承载层采用的高性能工程塑料改性双马树脂体系碳纤维材料,高性能工程塑料改性双马树脂中高性能工程塑料的质量为改性双马树脂体系质量的0~30%,含量越高则耐热性能降低,含量太低则力学性能改善效果不佳。

11.进一步地,所述的热防护抗烧蚀层的厚度为5~15mm,厚度越大其耐烧蚀性能就越好,但重量也越大,总厚度太高,会影响飞行器的有效载荷;高韧性结构承载层的厚度为1~4mm,厚度越大其力学性能就越好,但重量也越大,总厚度太高,会影响飞行器的有效载荷。本领域技术人员根据具体的烧蚀性能和结构承载性能的要求,选择防热烧蚀层和高韧性结构承载层的厚度。

12.进一步地,本发明的热防护抗烧蚀层采用的酚醛树脂没有特殊的种类限制,其耐温等级根据飞行器飞行速度确定,可以选择钡酚醛、硼酚醛、钼酚醛等中的一种或几种。

13.进一步地,本发明的热防护抗烧蚀层采用的耐烧蚀纤维布的种类为本领域常用的具有耐烧蚀性能的纤维布,如玻璃纤维布、高硅氧纤维布和芳纶纤维布等。

14.进一步地,本发明的高韧性结构承载层在双马树脂体系中添加适量高性能工程塑料,使双马树脂碳纤维复合材料保持良好耐热性能的同时,显著提高力学性能性能,有效减少结构承载层的厚度。

15.进一步地,本发明的高韧性结构承载层采用的高性能工程塑料主要有聚苯硫醚、聚醚酰亚胺、聚酰亚胺、聚苯醚和聚醚醚酮等中的一种或者多种,高性能工程塑料添加量为改性双马树脂体系质量的0~30%,要求高性能工程塑料在空气下的分解温度高于所用双马树脂的固化温度。

16.一种抗烧蚀轻质承载盖板的制备方法,通过以下步骤实现:

17.第一步,制备高韧性结构承载层:

18.a1.1、高性能工程塑料改性酚醛树脂体系,将高性能工程塑料和一定量的双马树脂共混,在搅拌机中搅拌均匀,得到含一定含量的高性能工程塑料改性的双马树脂体系;

19.a1.2、用a1.1得到的高性能工程塑料改性的双马树脂体系通过热熔法制备碳纤维预浸料,得到高性能工程塑料改性的双马树脂碳纤维预浸料;

20.a1.3、将a1.2得到的高性能工程塑料改性的双马树脂碳纤维预浸料按照抗烧蚀轻质承载盖板的结构尺寸进行剪裁得到预浸料,进行常规铺层之后进行热压罐或者模压固化脱模得到高韧性结构承载层;

21.固化工艺根据采用的双马树脂以及工程塑料改性剂种类而定,由于高性能工程塑料改性双马树脂中添加了不同比例的高性能工程塑料,因此,在选择高性能工程塑料种类时要保证高性能工程塑料的分解温度不低于双马树脂的固化温度。

22.第二步,制备热防护抗烧蚀层:

23.a2.1、将酚醛树脂通过热熔法制备耐烧蚀纤维布预浸料,得到耐烧蚀纤维布预浸料;

24.a2.2、将a2.1得到的耐烧蚀纤维布预浸料按照抗烧蚀轻质承载盖板结构尺寸进行剪裁得到圆环形预浸料,进行常规铺层之后进行热压罐或者模压固化脱模得到热防护抗烧蚀层;

25.第三步,将第一步和第二步中的得到的高韧性结构承载层和热防护抗烧蚀层按照抗烧蚀轻质承载盖板图的尺寸进行加工打孔、去边和打磨,得到可粘接用的高韧性结构承载层和抗烧蚀热防护层;

26.第四步,将第三步得到的可粘接用的高韧性结构承载层和热防护抗烧蚀层采用耐高温粘接剂进行粘接,得到抗烧蚀轻质承载盖板。

27.其中,双马树脂(含有不同高性能工程塑料改性双马树脂)和酚醛树脂纤维预浸料热熔法制备工艺为本领域公知技术,在此就不一一赘述。

28.本发明采用的高性能工程塑料改性双马树脂碳纤维预浸料中的碳纤维可为t300级、t700级或者t1000级单向纤维或者纤维布,按照尾舱后盖承载需要进行调节,且每层厚度为0.1~1.4mm,单向预浸料的厚度优选0.125mm、纤维布的厚度优选0.2mm。

29.本发明采用的耐烧蚀纤维布酚醛预浸料每层厚度为0.1~0.4mm,优选0.2mm。

30.本发明采用的耐高温粘接剂,其耐温等级在200℃以上,通常为可以为rtv

‑

2、rtv

‑

400或者其余耐热性和粘接性能良好的粘接剂,粘接层厚度为0.1~1mm,优选为0.3mm。

31.本发明与现有技术相比的有益效果:

32.(1)本发明的抗烧蚀轻质承载盖板采用的是轻质具有不同功能层结构的复合制备,重量比采用金属材料的低。本发明采用热防护抗烧蚀层与高韧性结构承载层相互配合,在保证耐烧蚀和高力学性能的基础上,有效的降低了盖板的整体重量

33.(2)本发明的抗烧蚀轻质承载盖板由复合材料制备,防热层和承载层厚度以及材料可根据需要调节,各功能层更好的发挥各自作用,可设计性强。

附图说明

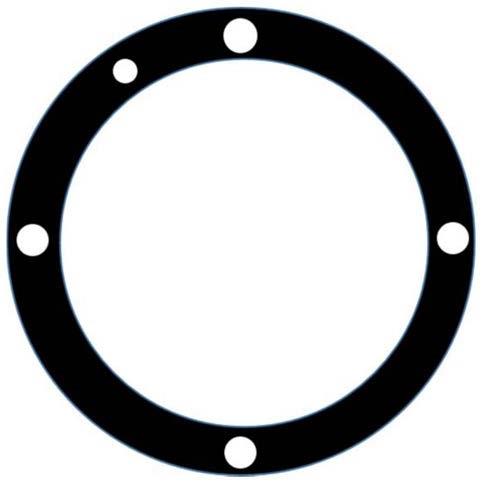

34.图1为舱体盖板俯视图;

35.图2为舱体盖板侧视图。其中:1

‑

高韧性结构承载层,2

‑

耐高温粘接层,3

‑

热防护抗烧蚀层。

具体实施方式

36.下面结合具体实例对本发明进行详细说明。

37.本发明的舱体盖板如图1和图2所示,由热防护抗烧蚀层作为最外层和高韧性结构承载层作为内层组成,两层之间采用耐高温粘接层(耐高温粘接剂)粘接,并且在舱体盖板上加工了预留的圆孔供与舱体采用螺钉固定。其中热防护抗烧蚀层采用耐烧蚀纤维布进行剪裁得到预浸料,其中耐烧蚀纤维布是一种不燃纤维且具有隔热性能;高韧性结构承载层采用高性能工程塑料改性双马树脂体系碳纤维材料,其中高性能工程塑料改性双马树脂是为了增强双马树脂的力学性能;耐高温粘接剂耐热等级在200℃以上。

38.实施例1:

39.一种抗烧蚀轻质承载盖板结构:

40.外层热防护抗烧蚀层厚度为15mm,热防护抗烧蚀层采用玻璃纤维布增强酚醛树脂;高韧性结构承载层采用1mm的t1000碳纤维增强双马树脂;舱体盖板总厚度为16.3mm。

41.具体制备工艺如下:

42.第一步,制备高韧性结构承载层:

43.a1.1、热塑性聚酰亚胺塑料tpi

‑

315改性双马树脂体系,将30份的热塑性聚酰亚胺塑料tpi

‑

315和70份的双马树脂共混,在搅拌机中搅拌均匀,得到含30%的热塑性聚酰亚胺塑料树脂改性双马树脂体系;

44.a1.2、用a1.1得到的热塑性聚酰亚胺塑料树脂改性双马树脂体系通过热熔法制备t1000碳纤维单向预浸料,得到热塑性聚酰亚胺塑料树脂改性双马树脂t1000碳纤维单向预浸料;

45.a1.3、将a1.2得到的热塑性聚酰亚胺塑料树脂改性双马树脂体系t1000碳纤维单向预浸料按照舱体盖板结构尺寸进行剪裁得到预浸料,按照[45/0/

‑

45/90/90/

‑

45/0/45]均衡对称铺层得到厚度为1mm的准各向同性预浸料之后进行热压罐固化脱模得到高韧性结构承载层;

[0046]

改性双马树脂为固化工艺为100℃保温1h,然后160℃加压固化2h,最后在250℃固化4h,脱模形成抗烧蚀轻质承载盖板;

[0047]

第二步,制备热防护抗烧蚀层:

[0048]

a2.1、将酚醛树脂通过热熔法制备耐烧蚀玻璃纤维布预浸料,得到耐烧蚀纤维布预浸料;

[0049]

a2.2、将a2.2得到的耐烧蚀玻璃纤维布预浸料按照抗烧蚀轻质承载盖板结构尺寸进行剪裁得到预浸料,进行铺层得到15mm左右的预浸料铺层件,之后进行热压罐固化脱模得到热防护抗烧蚀层;

[0050]

酚醛树脂固化工艺为90℃保温1h,然后130℃加压固化2h对整体结构进行固化;

[0051]

第三步,将第一和二步中的得到的高韧性结构承载层和热防护抗烧蚀层按照抗烧蚀轻质承载盖板图的尺寸进行加工打孔、去边和打磨得到可粘接用的高韧性结构承载层和热防护抗烧蚀层;

[0052]

第四步,将第三步得到的可粘接用的高韧性结构承载层和热防护抗烧蚀层采用耐高硅橡胶rtv

‑

2进行粘接,得到抗烧蚀轻质承载盖板。

[0053]

本实施例通过石英灯辐射加热实验测试,当外防热层温度为700℃时,最里层高韧性结构承载层温度为113℃,且无脱粘现象。

[0054]

实施例2:

[0055]

一种抗烧蚀轻质承载盖板结构:

[0056]

外层热防护抗烧蚀层厚度为10mm,热防护抗烧蚀层采用高硅氧纤维布增强酚醛树脂;高韧性结构承载层采用2mm的t700碳纤维增强双马树脂;舱体盖板总厚度为12.3mm。

[0057]

具体制备工艺如下:

[0058]

第一步,制备高韧性结构承载层:

[0059]

a1.1、热塑性聚醚醚酮改性双马树脂体系,将15份的热塑性聚醚醚酮和85份的双马树脂共混,在搅拌机中搅拌均匀,得到含15%的热塑性聚醚醚酮塑料树脂改性双马树脂体系;

[0060]

a1.2、用a1.1得到的热塑性聚醚醚酮塑料树脂改性双马树脂体系通过热熔法制备t700碳纤维单向预浸料,得到热塑性聚醚醚酮塑料树脂改性双马树脂t700碳纤维单向预浸料;

[0061]

a1.3、将a1.2得到的热塑性聚醚醚酮塑料树脂改性双马树脂体系t700碳纤维单向预浸料按照抗烧蚀轻质承载盖板结构尺寸进行剪裁得到预浸料,按照[45/0/

‑

45/90/45/0/

‑

45/90/90/

‑

45/0/45/90/

‑

45/0/45]均衡对称铺层得到厚度为2mm的准各向同性预浸料之后进行热压罐固化脱模得到高韧性结构承载层;

[0062]

改性双马树脂为固化工艺为100℃保温1h,然后160℃加压固化2h,最后在250℃固化4h,脱模形成抗烧蚀轻质圆环形尾舱盖板;

[0063]

第二步,制备热防护抗烧蚀层:

[0064]

a2.1、将酚醛树脂通过热熔法制备耐烧蚀高硅氧纤维布预浸料,得到耐烧蚀高硅氧纤维布预浸料;

[0065]

a2.2、将a2.2得到的耐烧蚀高硅氧纤维布预浸料按照抗烧蚀轻质承载盖板结构尺寸进行剪裁得到预浸料,进行铺层得到10mm左右的预浸料铺层件,之后进行热压罐固化脱模得到热防护抗烧蚀层;

[0066]

酚醛树脂固化工艺为90℃保温1h,然后130℃加压固化2h对整体结构进行固化;

[0067]

第三步,将第一和二步中的得到的高韧性结构承载层和热防护抗烧蚀层按照抗烧蚀轻质承载盖板图的尺寸进行加工打孔、去边和打磨得到可粘接用的高韧性结构承载层和热防护抗烧蚀层;

[0068]

第四步,将第三步得到的可粘接用的高韧性结构承载层和热防护抗烧蚀层采用耐高硅橡胶rtv

‑

2进行粘接,得到抗烧蚀轻质承载盖板。

[0069]

本实施例通过石英灯辐射加热实验测试,当外防热层温度为700℃时,最里层高韧性结构承载层温度为130℃,且无脱粘现象。

[0070]

实施例3:

[0071]

一种抗烧蚀轻质承载盖板结构:

[0072]

外层热防护抗烧蚀层厚度为5mm,热防护抗烧蚀层采用高硅氧纤维布增强酚醛树脂;高韧性结构承载层采用4mm的t300碳纤维增强双马树脂;尾舱盖板总厚度为9.3mm。

[0073]

具体制备工艺如下:

[0074]

第一步,制备高韧性结构承载层:

[0075]

a1.1、热塑性聚苯硫醚改性双马树脂体系,将2份的热塑性聚苯硫醚和98份的双马树脂共混,在搅拌机中搅拌均匀,得到含2%的热塑性聚醚醚酮塑料树脂改性双马树脂体系;

[0076]

a1.2、用a1.1得到的热塑性聚醚醚酮塑料树脂改性双马树脂体系通过热熔法制备t300碳纤维单向预浸料,得到热塑性聚苯硫醚塑料树脂改性双马树脂t300碳纤维单向预浸料;

[0077]

a1.3、将a1.2得到的热塑性聚苯硫醚塑料树脂改性双马树脂体系t300碳纤维单向预浸料按照抗烧蚀轻质承载盖板结构尺寸进行剪裁得到预浸料,按照[45/0/

‑

45/90/45/0/

‑

45/45/0/

‑

45/90/45/0/

‑

45/90/90/

‑

45/0/45/90/

‑

45/0/45/90/

‑

45/0/45/90/

‑

45/0/45]均衡对称铺层得到厚度为4mm的准各向同性预浸料之后进行热压罐固化脱模得到高韧性结构承载层;

[0078]

改性双马树脂为固化工艺为100℃保温1h,然后160℃加压固化2h,最后在250℃固化4h,脱模形成抗烧蚀轻质承载盖板;

[0079]

第二步,制备热防护抗烧蚀层:

[0080]

a2.1、将酚醛树脂通过热熔法制备耐烧蚀高硅氧纤维布预浸料,得到耐烧蚀高硅氧纤维布预浸料;

[0081]

a2.2、将a2.2得到的耐烧蚀高硅氧纤维布预浸料按照抗烧蚀轻质承载盖板尺寸进行剪裁得到预浸料,进行铺层得到5mm左右的预浸料铺层件,之后进行热压罐固化脱模得到热防护抗烧蚀层;

[0082]

酚醛树脂固化工艺为90℃保温1h,然后130℃加压固化2h对整体结构进行固化;

[0083]

第三步,将第一和二步中的得到的高韧性结构承载层和热防护抗烧蚀层按照抗烧蚀轻质承载盖板图的尺寸进行加工打孔、去边和打磨得到可粘接用的高韧性结构承载层和热防护抗烧蚀层;

[0084]

第四步,将第三步得到的可粘接用的高韧性结构承载层和热防护抗烧蚀层采用耐高硅橡胶rtv

‑

4进行粘接,得到抗烧蚀轻质承载盖板。

[0085]

本实施例通过石英灯辐射加热实验测试,当外防热层温度为700℃时,最里层高韧

性结构承载层温度为167℃,且无脱粘现象。

[0086]

本发明未详细说明部分为本领域技术人员公知技术。

[0087]

以上公开的本发明的具体实施例,其目的在于帮助理解本发明的内容并据以实施,本领域的普通技术人员可以理解,在不脱离本发明的精神和范围内,各种替换、变化和修改都是可能的。本发明不应局限于本说明书的实施例所公开的内容,本发明的保护范围以权利要求书界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1