核反应堆装卸料机精度试验装置及方法与流程

1.本发明属于核电技术领域,具体涉及一种核反应堆装卸料机精度试验装置及方法。

背景技术:

2.装卸料机是核电站核燃料操作系统的关键设备,安装在反应堆安全壳内的换料水池上方,它由起升、抓取、旋转、运行、定位等部分组成,能作x/y/z三个坐标轴线方向的运行,以实现反应堆堆芯内核燃料组件的运输和操作。装卸料机的机械结构和电气控制都比较复杂,需要在安装调试阶段或设备维修后执行严格的试验程序,模拟实际运行工况和事故工况,验证设备对核燃料组件操作的安全可靠性、灵活性、稳定性和准确性,并检测装卸料机的各项性能指标是否符合设计要求。

3.通常来讲,试验程序包括根据《装卸料机现场验收试验程序》的要求开展71项试验,其中最为关键的试验项目是整机定位精度试验、抓具回转精度试验、抓具对中精度试验。这三项试验的结果用于评判装卸料机能否按照设计要求对核燃料组件进行抓取操作、移动到指定位置操作、释放操作等。

4.根据《装卸料机现场验收试验程序》的验收准则规定,整机定位精度试验、抓具回转精度试验以及抓具对中精度试验的验收标准均为毫米级,然而,仅通过测量抓具本体的零部件,无法测量得到出毫米级的定位精度数据。因此,如何得到准确的试验数据成为亟待解决的问题。

技术实现要素:

5.为克服相关技术中存在的问题,提供了一种核反应堆装卸料机精度试验装置及方法。

6.根据本公开实施例的一方面,提供一种核反应堆装卸料机精度试验装置,所述核反应堆装卸料机精度试验装置包括:调节块、连接块、多个调节螺栓、针状部件以及靶纸机构;

7.所述连接块为长方体结构,所述连接块的第一侧面沿径向开设滑槽,所述连接块上表面沿轴向开设贯通所述连接块上表面、下表面以及所述滑槽的通孔;

8.所述连接块的第二侧面和第三侧面各开设一个轴向的u型槽,所述第二侧面和所述第三侧面垂直于所述第一侧面,待检测的装卸料机的抓具设置两个定位销,每个定位销固定连接在一个u型槽内,使得所述核反应堆装卸料机精度试验装置与所述装卸料机抓具固定连接;

9.所述调节块设置在所述滑槽中,所述调节块一侧朝向所述滑槽槽口的区域螺纹连接所述多个调节螺栓,所述多个调节螺栓的一端压抵所述滑槽侧壁,将所述调节块固定在所述滑槽内;

10.所述针状部件轴向固定在所述调节块上,所述针状部件的下端从所述通孔底端探

出,所述针状部件的下端位于所述两个定位销的下方,且正对所述两个定位销的轴心连线的中点;

11.所述多个调节螺栓的一端未压抵所述滑槽侧壁的情况下,所述调节块能够在所述滑槽中径向移动,所述调节块在所述滑槽中径向移动的过程中,带动所述针状部件的底端沿所述两个定位销的轴心连线移动;

12.所述靶纸机构设置所述装卸料机抓具下方,所述靶纸机构固定的靶纸正对所述针状部件,所述装卸料机抓具被操作下降,所述针状部件的下端能够戳刺所述靶纸在所述靶纸上形成刺孔。

13.在一种可能的实现方式中,所述核反应堆装卸料机精度试验装置还包括:压板;

14.所述调节块的一侧开设轴向的连接槽,所述压板固定连接在所述连接槽内;

15.所述压板朝向所述连接槽的一侧开设轴向的第一固定槽,所述连接槽正对第一固定槽的位置开设轴向的第二固定槽,所述针状部件被所述第一固定槽和所述第二固定槽相挤压,使得所述针状部件固定连接在所述调节块上。

16.在一种可能的实现方式中,所述第一固定槽和所述第二固定槽为v型槽,所述第一固定槽和所述第二固定槽的槽宽由槽口至槽底不断变窄。

17.在一种可能的实现方式中,所述核反应堆装卸料机精度试验装置还包括:多个压板螺栓;

18.所述多个压板螺栓贯穿所述压板并螺纹连接在所述调节块中,使所述压板和所述调节块固定连接。

19.在一种可能的实现方式中,所述核反应堆装卸料机精度试验装置还包括:多个连接螺栓;

20.每个u型槽侧壁螺纹连接一个或多个连接螺栓,该一个或多个连接螺栓螺的一端压抵该u型槽内的定位销,使得该u型槽和该定位销固定连接。

21.在一种可能的实现方式中,所述靶纸机构包括底板、多个支撑螺栓、靶纸支撑结构以及靶纸;

22.所述底板沿轴向开设多个螺纹通孔,每个支撑螺栓螺纹连接在与一个螺纹通孔中,旋转各支撑螺栓能够调节所述底板的水平度;

23.所述靶纸支撑结构固定连接在所述底板上,靶纸支撑结构为空心柱体,靶纸支撑结构的中空位置正对所述针状部件的底端,所述靶纸固定连接在所述靶纸支撑结构顶端。

24.根据本公开实施例的另一方面,提供一种核反应堆装卸料机精度试验方法,所述方法应用于上述的核反应堆装卸料机精度试验装置中,所述方法包括:

25.控制待检测的装卸料机的抓具处于目标位置的情况下,控制所述抓具下降,使抓具上连接的核反应堆装卸料机精度试验装置的针状部件戳刺正对的靶纸形成参照刺孔;

26.选择不同于所述目标位置的多个手动测试位置,所述多个手动测试位置互不相同,并针对每个手动测试位置进行以下操作:

27.将所述抓具移动至该手动测试位置;

28.采用手动控制的方式将所述抓具从该手动测试位置移动至所述目标位置后,控制所述抓具下降,使所述针状部件戳刺正对的靶纸形成一个手动定位测试刺孔;

29.选择不同于所述目标位置的多个半自动测试位置,所述多个半自动测试位置、所

述多个手动测试位置互不相同,并针对每个半自动测试位置进行以下操作:

30.将所述抓具移动至该半自动测试位置;

31.采用半自动控制的方式将所述抓具从该半自动测试位置移动至所述目标位置后,控制所述抓具下降,使所述针状部件戳刺正对的靶纸形成一个半自动定位测试刺孔;

32.测量每个手动定位测试刺孔与所述参照刺孔之间的间距,并测量每个半自动定位测试刺孔与所述参照刺孔之间的间距;

33.若得到的各间距均小于预设定位误差阈值,则所述装卸料机的整机定位精度合格;

34.若得到的各间距均大于或等于预设定位误差阈值,则所述装卸料机的整机定位精度不合格。

35.在一种可能的实现方式中,所述方法还包括:

36.在所述抓具处于目标姿态的情况下,控制所述抓具下降,使所述针状部件戳刺正对的靶纸形成目标姿态对应的回转定位测试刺孔;

37.选择多个不同的角度,针对每个角度,控制装卸料机抓具由目标姿态旋转该角度后,控制所述抓具下降,使所述针状部件戳刺正对的靶纸形成该角度对应的回转定位测试刺孔;

38.若获得的多个回转定位测试刺孔同时位于所述第一区域内,则所述装卸料机的抓具回转定位精度合格;

39.若获得的多个回转定位测试刺孔未同时位于所述第一区域内,则所述装卸料机的抓具回转定位精度不合格。

40.在一种可能的实现方式中,所述方法还包括:

41.控制所述抓具下降至接近靶纸的下部位置,控制所述抓具从所述下部位置下降,使所述针状部件戳刺正对的靶纸形成一个对中测试刺孔;

42.多次控制所述抓具从所述抓具能够升至的最高位置下降,使所述针状部件戳刺正对的靶纸形成多个对中测试刺孔;

43.若获得的多个对中测试刺孔同时位于所述第二区域内,则所述装卸料机的抓具对中精度合格;

44.若获得的多个对中测试刺孔未同时位于所述第二区域内,则所述装卸料机的抓具对中精度不合格。

45.本公开的有益效果在于:本公开的核反应堆装卸料机精度试验装置体形小巧,其利用连接块的u型槽与抓具的定位销连接实现核反应堆装卸料机精度试验装置整体装置与抓具的固定,不会对抓具的动作产生干涉,不影响抓具全行程的动作。满足了抓具对中精度试验中抓具升到最高位置的操作需求。利用抓具本体的两根长导向销作为连接点,既能够使得试验装置便捷的安装在抓具内部,又能够使针状部件的中心线正对抓具圆柱体圆截面的圆心点,此外,调节块、连接块以及针状部件之间的结构配合可以使试验人员根据现场实际情况调整针状部件的位置保证装部件的针尖底端与抓具圆柱体同心,即针尖到抓具两个长导向销的距离相等。本公开的核反应堆装卸料机精度试验装置有利于装卸料机现场验收试验的开展,试验装置的安装和操作便捷,试验得到的刺孔数据精确,满足试验要求的毫米级数值,并且大幅提高调试效率和调试质量。

附图说明

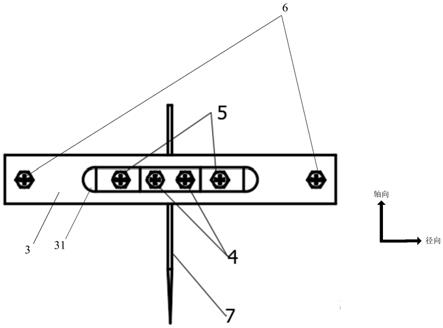

46.图1是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的部分部件的侧视图。

47.图2是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的部分部件的仰视图。

48.图3是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的靶纸机构的侧视图。

49.图4是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的靶纸机构的俯视图。

50.图中:1、压板;2、调节块;3、连接块;31、滑槽;32、通孔;

51.33、u型槽;4、压板螺栓;5、调节螺栓;6、连接螺栓;7、针状部件;

52.8、底板;9、支撑螺栓;10、靶纸支撑结构。

具体实施方式

53.下面结合附图及具体实施例对本发明作进一步详细说明。

54.图1是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的部分部件的侧视图。图2是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的部分部件的仰视图。图3是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的靶纸机构的侧视图。图4是根据一示例性实施例示出的一种核反应堆装卸料机精度试验装置的靶纸机构的俯视图。如图1至图4所示,所述核反应堆装卸料机精度试验装置包括:调节块2、连接块3、多个调节螺栓5、针状部件7以及靶纸机构;

55.连接块3为长方体结构,连接块3的第一侧面沿径向开设滑槽31,连接块3上表面沿轴向开设贯通连接块3上表面、下表面以及滑槽31的通孔32;

56.连接块3的第二侧面和第三侧面各开设一个轴向的u型槽33,第二侧面和第三侧面垂直于第一侧面,待检测的装卸料机的抓具设置两个定位销,u型槽33的内径与定位销的外径相适配,且两个u型槽33之间的相对位置与两个定位销之间的相对位置相适配,使得每个定位销可以固定连接在一个u型槽33内,这样,核反应堆装卸料机精度试验装置与装卸料机抓具固定连接;

57.例如,反应堆装卸料机精度试验装置还包括:多个连接螺栓6;每个u型槽33侧壁螺纹连接一个或多个连接螺栓6,该一个或多个连接螺栓6螺的一端压抵该u型槽33内的定位销,使得该u型槽33和该定位销固定连接。

58.又如,每个u型槽内可以固定连接弹片,每个定位销可以通过挤压弹片卡入u型槽。本公开对定位销与u型槽之间的连接方式不做限定。

59.调节块2设置在滑槽31中,调节块2一侧朝向该滑槽31槽口的区域沿径向开设多个螺纹通孔(图中未示出),每个调节螺栓5连接在一个螺纹通孔中,旋转每个调节螺栓5使得该调节螺栓5贯穿该调节块2,并使得调节螺栓5的一端压抵滑槽31侧壁,可以将将调节块2固定在滑槽31内;

60.如图1和图2所示,针状部件7轴向固定在调节块2上。

61.例如,该核反应堆装卸料机精度试验装置还包括:压板1;调节块2的一侧开设轴向

的连接槽,压板1可以固定连接在该连接槽内(例如,核反应堆装卸料机精度试验装置还包括:多个压板螺栓4,多个压板螺栓4贯穿压板1并螺纹连接在调节块2中,使压板1和调节块2固定连接)

62.压板1朝向连接槽的一侧开设轴向的第一固定槽,连接槽正对第一固定槽的位置开设轴向的第二固定槽,针状部件7被第一固定槽和第二固定槽相挤压,使得针状部件7固定连接在调节块2上。

63.在一种可能的实现方式中,第一固定槽和第二固定槽为v型槽,第一固定槽和第二固定槽的槽宽由槽口至槽底不断变窄。这样,可以更有效的对针状部件形固定

64.又如,针状部件上方可以具有螺纹,调节块底端开设轴向的螺纹孔,针状部件的上方可以螺纹连接在该螺纹孔中,又如,针状部件的顶端也可以例如通过焊接的方式连接在调节块的底端,需要说明的是,可以选择适用的方式将针状部件与调节块相连接,本公开对针状部件与调节块的连接方式不做限定。

65.针状部件的下端位于两个定位销的下方,且针状部件的下端正对两个定位销的轴心连线的中点;多个调节螺栓的一端未压抵滑槽侧壁的情况下,调节块能够在滑槽中径向移动,调节块在滑槽中径向移动的过程中,带动针状部件的底端沿两个定位销的轴心连线移动;

66.在一种应用示例中,将定位销规定连接在正对的u型槽中后,可以测量每个定位销与针状部件之间的垂直距离,若两个定位销与针状部件之间的垂直距离不同,则可以旋拧各定位螺栓,使得定位螺栓的一端与滑槽侧壁脱开,滑动调节块,直至两个定位销与针状部件之间的垂直距离相同,然后旋拧各定位螺栓,使得定位螺栓的一端压抵滑槽侧壁以重新将调节块固定在滑槽中,这样,可以根据针状部件与定位销之间的实际距离来调整针状部件的位置,既能够确保针状部件的下端正对两个定位销的轴心连线的中点,又能够灵活的适应不同的试验场景。

67.靶纸机构设置装卸料机抓具下方,靶纸机构固定的靶纸正对针状部件,装卸料机抓具被操作下降,针状部件的下端能够戳刺靶纸在靶纸上形成刺孔。

68.在一种可能的实现方式中,靶纸机构包括底板8、多个支撑螺栓9、靶纸支撑结构10以及靶纸;

69.底板8沿轴向开设多个螺纹通孔,每个支撑螺栓9螺纹连接在与一个螺纹通孔中,旋转各支撑螺栓9能够调节底板8的水平度;

70.靶纸支撑结构10固定连接在底板8上,靶纸支撑结构10为空心柱体(例如,空心圆柱),靶纸支撑结构10的中空位置正对针状部件7的底端,靶纸固定连接在靶纸支撑结构10顶端(例如,靶纸可以通过粘贴的方式固定连接在靶纸支撑结构10顶端)。

71.安装靶纸后可以通过调节螺栓实现靶纸水平度的调整,可有效提高刺孔过程的稳定性。

72.在一种应用场景中,提供一种核反应堆装卸料机精度试验方法,该方法应用于上述的核反应堆装卸料机精度试验装置中,该方法可以包括:

73.步骤100,控制待检测的装卸料机的抓具处于目标位置的情况下,控制抓具下降,使抓具上连接的核反应堆装卸料机精度试验装置的针状部件戳刺正对的靶纸形成参照刺孔;

74.步骤101,选择不同于目标位置的多个手动测试位置,多个手动测试位置互不相同,并针对每个手动测试位置进行以下操作:

75.将抓具移动至该手动测试位置;

76.采用手动控制的方式将抓具从该手动测试位置移动至目标位置后,控制抓具下降,使针状部件戳刺正对的靶纸形成一个手动定位测试刺孔;

77.步骤102,选择不同于目标位置的多个半自动测试位置,多个半自动测试位置、多个手动测试位置互不相同,并针对每个半自动测试位置进行以下操作:

78.将抓具移动至该半自动测试位置;

79.采用半自动控制的方式将抓具从该半自动测试位置移动至目标位置后,控制抓具下降,使针状部件戳刺正对的靶纸形成一个半自动定位测试刺孔;

80.步骤103,测量每个手动定位测试刺孔与参照刺孔之间的间距,并测量每个半自动定位测试刺孔与参照刺孔之间的间距;

81.步骤104,若得到的各间距均小于预设定位误差阈值(例如,预设定位误差阈值可以为

±

3mm),则装卸料机的整机定位精度合格;若得到的各间距均大于或等于预设定位误差阈值,则装卸料机的整机定位精度不合格。

82.在一种可能的实现方式中,该方法还可以包括:

83.步骤200,在抓具处于目标姿态的情况下,控制抓具下降,使针状部件戳刺正对的靶纸形成目标姿态对应的回转定位测试刺孔;

84.步骤201,选择多个不同的角度(例如,多个不同的角度可以为0

°

、90

°

、180

°

、270

°

),针对每个角度,控制装卸料机抓具由目标姿态旋转该角度后,控制抓具下降,使针状部件戳刺正对的靶纸形成该角度对应的回转定位测试刺孔;

85.步骤202,若获得的多个回转定位测试刺孔同时位于第一区域内(例如,第一区域可以为2mm*2mm的正方形),则装卸料机的抓具回转定位精度合格;若获得的多个回转定位测试刺孔未同时位于第一区域内,则装卸料机的抓具回转定位精度不合格。

86.在一种可能的实现方式中,该方法还可以包括:

87.步骤300,控制抓具下降至接近靶纸的下部位置,控制抓具从下部位置下降,使针状部件戳刺正对的靶纸形成一个对中测试刺孔;

88.步骤301,多次控制抓具从抓具能够升至的最高位置下降,使针状部件戳刺正对的靶纸形成多个对中测试刺孔;

89.步骤302,若获得的多个对中测试刺孔同时位于第二区域内(例如,第二区域可以为1mm*1mm正方形),则装卸料机的抓具对中精度合格;若获得的多个对中测试刺孔未同时位于第二区域内,则装卸料机的抓具对中精度不合格。

90.以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1