可热封聚酯膜的制作方法

1.本发明涉及一种可热封聚酯膜,特别是涉及一种使用回收聚酯材料所制得的可热封聚酯膜。

背景技术:

2.在现有技术中,最常见的废弃宝特瓶(waste pet bottles)的回收方法为物理回收法(或称,机械回收法)。物理回收法主要是先将废弃的宝特瓶材料进行物理机械粉碎;接着,将已粉碎的宝特瓶材料置放于高温环境下进行熔融;接着,对已熔融的宝特瓶材料进行造粒,以形成物理性再生聚酯粒。该些物理性再生聚酯粒可以用于后续的加工作业。

3.通过物理回收法所产生的物理性再生聚酯粒通常具有较高的特性粘度(intrinsic viscosity,iv)。若要调整物理性再生聚酯粒的特性粘度,现有技术主要是采用固态聚合的方式。然而,固态聚合(solid state polymerization)的方式只能用来提升物理性再生聚酯粒的特性粘度,其并无法用来降低物理性再生聚酯粒的特性粘度。又,一般制膜工艺对于聚酯粒的特性粘度范围通常具有一定的限制。通过物理回收法所产生的物理性再生聚酯粒通常只能适用于吹瓶工艺(bottle blowing)及纺丝工艺(spinning process),并不适用于挤出制膜工艺(film extrusion)。

4.若需要使得物理性再生聚酯粒适用于制膜工艺,现有技术主要是通过混合物理性再生聚酯粒及额外的原生聚酯粒(virgin polyester masterbatch),以降低聚酯材料整体的特性粘度。然而,此种方式将无法有效提升可热封聚酯膜中的回收聚酯材料的使用比例,从而使得最终制得的可热封聚酯膜产品无法满足环境保护的诉求。也就是说,现有可热封聚酯膜中的回收聚酯比例存在着一定的限制,其需要被克服。

技术实现要素:

5.本发明所要解决的技术问题在于,针对现有技术的不足提供一种可热封聚酯膜。

6.为了解决上述的技术问题,本发明所采用的其中一技术方案是,提供一种可热封聚酯膜,其包括:基底层;以及热封层,其形成于所述基底层的至少一侧表面上,所述热封层是由聚酯组成物形成,并且所述聚酯组成物包含:物理性再生聚酯树脂,其是由物理性再生聚酯粒所形成,并且所述物理性再生聚酯粒具有第一特性粘度;化学性再生聚酯树脂,其是由化学性再生聚酯粒所形成,所述化学性再生聚酯粒具有第二特性粘度,并且所述第二特性粘度小于所述第一特性粘度;以及改性剂,其分散于所述物理性再生聚酯树脂及所述化学性再生聚酯树脂中;其中,所述物理性再生聚酯树脂、所述化学性再生聚酯树脂、及所述改性剂,是依据预定特性粘度进行混合,以使所述热封层具有所述预定特性粘度,并且所述改性剂经配置使得所述可热封聚酯膜的可热封温度是介于100℃至230℃之间。

7.优选地,所述可热封聚酯膜的所述预定特性粘度是介于0.5dl/g至0.75dl/g之间。

8.优选地,所述可热封聚酯膜整体厚度是介于4微米至100微米之间,所述热封层的厚度是介于0.5微米至50微米之间,并且所述热封层的厚度是介于所述可热封聚酯膜整体

厚度的3%至50%之间。

9.优选地,基于所述聚酯薄膜的总重为100莫耳百分率浓度(mol%),所述聚酯薄膜中的间苯二甲酸的含量是介于0.5莫耳百分率浓度至40莫耳百分率浓度之间;并且,所述聚酯薄膜在150

±

2℃、10hz条件下所测得的储能模量(storage modulus)是介于3.5

×

109dyne/cm2至6.5

×

109dyne/cm2之间。

10.优选地,所述可热封聚酯膜满足以下条件:(i)基于所述可热封聚酯膜的总重为100重量百分浓度,所述可热封聚酯膜中的生物质衍生的乙二醇的含量不大于5重量百分浓度;(ii)所述可热封聚酯膜的雾度不大于5%;(iii)所述可热封聚酯膜的表面粗糙度(ra)是介于1奈米至100奈米之间;(iv)所述可热封聚酯膜的动摩擦系数是介于0.2至0.6之间;及(v)所述可热封聚酯膜的热封强度是介于2n/15mm至30n/15mm之间。

11.为了解决上述的技术问题,本发明所采用的其中另一技术方案是,提供一种可热封聚酯膜,其特征在于,所述可热封聚酯膜包含:基底层及形成于所述基底层的至少一侧表面上的热封层,并且所述热封层具有预定特性粘度;其中,所述热封层添加有改性剂,并且所述改性剂经配置使得所述可热封聚酯膜的可热封温度是介于100℃至230℃之间。

12.优选地,所述热封层的所述预定特性粘度是介于0.5dl/g至0.75dl/g之间。

13.优选地,基于所述聚酯薄膜的总重为100莫耳百分率浓度(mol%),所述聚酯薄膜中的间苯二甲酸的含量是介于0.5莫耳百分率浓度至40莫耳百分率浓度之间;并且,所述聚酯薄膜在150

±

2℃、10hz条件下所测得的储能模量(storage modulus)是介于3.5

×

109dyne/cm2至6.5

×

109dyne/cm2之间。

14.优选地,所述可热封聚酯膜满足以下条件:(i)基于所述可热封聚酯膜的总重为100重量百分浓度,所述可热封聚酯膜中的生物质衍生的乙二醇的含量不大于5重量百分浓度;(ii)所述可热封聚酯膜的雾度不大于5%;(iii)所述可热封聚酯膜的表面粗糙度(ra)是介于1奈米至100奈米之间;(iv)所述可热封聚酯膜的动摩擦系数是介于0.2至0.6之间;及(v)所述可热封聚酯膜的热封强度是介于2n/15mm至30n/15mm之间。

15.本发明的其中一个有益效果在于,本发明所提供的可热封聚酯膜及其制造方法,其能通过“所述物理性再生聚酯粒具有第一特性粘度”、“所述化学性再生聚酯粒具有第二特性粘度,并且所述第二特性粘度小于所述第一特性粘度”、及“所述物理性再生聚酯树脂、所述化学性再生聚酯树脂、及所述改性剂,是依据预定特性粘度进行混合,以使所述热封层具有所述预定特性粘度”的技术方案,以调整聚酯粒原料可具有预定特性粘度,而可适用于压出成膜工艺,并具有较高的回收聚酯原料使用比例。

16.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与图式,然而所提供的图式仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

17.图1为本发明第一实施例的可热封聚酯膜的侧视示意图。

18.图2为本发明第二实施例的可热封聚酯膜的侧视示意图。

19.图3为本发明第三实施例的可热封聚酯膜的侧视示意图。

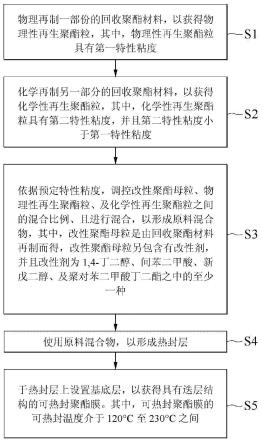

20.图4为本发明的可热封聚酯膜的制造方法的步骤流程图。

21.附图标记说明

22.z、z’、z”:可热封聚酯膜

23.1:基底层

24.2:热封层

25.3:热封层

26.4:易接着层

具体实施方式

27.以下是通过特定的具体实施例来说明本发明所公开的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

28.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种元件或者信号,但这些元件或者信号不应受这些术语的限制。这些术语主要是用以区分一个元件与另一个元件,或者一个信号与另一个信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

29.[第一实施例]

[0030]

请参阅图1所示,本发明的第一实施例提供一种可热封聚酯膜z,所述可热封聚酯膜z包含基底层1以及热封层2,并且所述热封层2是形成于基底层1的至少一侧表面上。其中,所述热封层2的熔点低于基底层1的熔点,如此一来,在迭合两层可热封聚酯膜z并热压之后,熔点较低的热封层2会熔融并接合在一起,以实现可热封效果。

[0031]

需说明的是,本文中的术语“聚酯”、“聚酯材料”等是指任意类型的聚酯,特别是指芳香族聚酯,并且此处特别指源自对苯二甲酸以及乙二醇共聚形成的聚酯,即聚对苯二甲酸乙二酯(polyethylene terephthalate,pet)。

[0032]

在本实施例中,所述可热封聚酯膜z整体厚度是介于4微米至100微米之间,所述热封层2的厚度是介于0.5微米至50微米之间(优选介于0.5微米至10微米之间),并且所述热封层2的厚度为可热封聚酯膜z整体厚度的3%至50%之间(优选介于3%至30%之间)。

[0033]

所述基底层1是由聚酯组成物所形成,并且所述聚酯组成物的主成分是再生聚对苯二甲酸乙二酯。进一步地说,所述聚酯组成物包含物理性再生聚酯树脂以及化学性再生聚酯树脂。所述物理性再生聚酯树脂以及化学性再生聚酯树脂的主成分各自是再生聚对苯二甲酸乙二酯。

[0034]

其中,基于所述基底层1的总重为100重量百分浓度,所述物理性再生聚酯树脂的含量是介于50重量百分浓度至95重量百分浓度之间,所述化学性再生聚酯树脂的含量是介于1重量百分浓度至40重量百分浓度之间,并且所述物理性再生聚酯树脂及化学性再生聚酯树脂的含量的总和是介于50重量百分浓度至100重量百分浓度。值得一提的是,在本实施例中,所述基底层1未包含有如下所述的改性剂。

[0035]

所述热封层2是由聚酯组成物形成,并且所述聚酯组成物的主成分是再生聚对苯二甲酸乙二酯。进一步地说,所述聚酯组成物包含物理性再生聚酯树脂、化学性再生聚酯树

脂、及改性剂。所述物理性再生聚酯树脂以及化学性再生聚酯树脂的主成分各自是再生聚对苯二甲酸乙二酯。

[0036]

其中,基于所述热封层2的总重为100重量百分浓度,所述物理性再生聚酯树脂的含量是介于50重量百分浓度至95重量百分浓度之间,所述化学性再生聚酯树脂的含量是介于1重量百分浓度至40重量百分浓度之间,并且所述改性剂的含量是介于0.1重量百分浓度至30重量百分浓度之间;其中,所述物理性再生聚酯树脂及所述化学性再生聚酯树脂的含量的总和是介于50重量百分浓度至100重量百分浓度之间。

[0037]

进一步地说,所述物理性再生聚酯树脂是由物理性再生聚酯粒所形成,并且所述物理性再生聚酯粒具有第一特性粘度。所述化学性再生聚酯树脂是由化学性再生聚酯粒所形成,并且所述化学性再生聚酯粒具有第二特性粘度。其中,所述化学性再生聚酯粒的第二特性粘度小于所述物理性再生聚酯粒的第一特性粘度。

[0038]

更具体地说,所述物理性再生聚酯粒的第一特性粘度优选不小于0.65dl/g、且特优选介于0.65dl/g至0.80dl/g之间。再者,所述化学性再生聚酯粒的第二特性粘度优选不大于0.65dl/g、且特优选介于0.50dl/g至0.65dl/g之间。

[0039]

在所述热封层2中,所述改性剂是分散于物理性再生聚酯树脂及化学性再生聚酯树脂中,并且所述改性剂是选自由1,4-丁二醇、间苯二甲酸、新戊二醇、及聚对苯二甲酸丁二酯所组成的材料群组的至少其中一种。所述改性剂的添加可以降低热封层2的熔点,以使得所述可热封聚酯膜z能在100℃至230℃的温度范围进行热封。

[0040]

其中,所述物理性再生聚酯树脂、所述化学性再生聚酯树脂、及所述改性剂,是依据预定特性粘度进行混合,以使得所述热封层2具有所述预定特性粘度。所述预定特性粘度优选是介于0.50dl/g至0.75dl/g之间、且特优选是介于0.60dl/g至0.65dl/g之间。再者,所述可热封聚酯膜z的可热封温度是介于100℃至230℃之间。

[0041]

在本发明的一个实施例中,所述改性剂是通过改性聚酯母粒而分散于上述物理性再生聚酯树脂及化学性再生聚酯树脂中。其中,所述改性聚酯母粒为物理性再生改性聚酯母粒及化学性再生改性聚酯母粒的至少其中之一。

[0042]

也就是说,所述物理性再生改性聚酯母粒包含有所述改性剂,其中,所述物理性再生改性聚酯母粒中的改性剂为聚对苯二甲酸丁二酯。

[0043]

再者,所述化学性再生改性聚酯母粒包含有所述改性剂,其中,所述化学性再生改性聚酯母粒中的改性剂为1,4-丁二醇、间苯二甲酸、及新戊二醇之中的至少一种化合物的残基。

[0044]

另外,所述物理性再生改性聚酯母粒的特性粘度优选不小于0.65dl/g、且特优选介于0.65dl/g至0.80dl/g之间。所述化学性再生改性聚酯母粒的特性粘度优选不大于0.65dl/g、且特优选介于0.50dl/g至0.65dl/g之间,但本发明不受限于此。

[0045]

承上所述,所述基底层1及热封层2分别是由聚酯组成物所形成,并且该些聚酯组成物中都包含有物理性再生聚酯树脂及化学性再生聚酯树脂。值得注意的是,形成所述基底层1的聚酯组成物以及形成所述热封层2的聚酯组成物可以彼此相同或彼此不同,本发明并不予以限制。

[0046]

本发明实施例的可热封聚酯膜z混用物理性再生聚酯树脂及化学性再生聚酯树脂,其可以大幅提升所述基底层1以及热封层2中回收聚酯材料的使用比例。相较于以往需

要另外添加原生聚酯母粒的制造方法,本发明实施例的可热封聚酯膜z更可以达到环保的效果,并且可以解决以往只使用物理性再生聚酯树脂时,所伴随产生杂质多的问题。

[0047]

进一步来说,前述的物理性再生聚酯树脂,是由单一种或多个种类的物理性再生聚酯粒所形成,物理性再生聚酯粒的主成分是再生聚对苯二甲酸乙二酯。前述的化学性再生聚酯树脂,是由单一种或多个种类的化学姓再生聚酯粒所形成,化学性再生聚酯粒的主成分是再生聚对苯二甲酸乙二酯。关于物理性再生聚酯粒以及化学性再生聚酯粒的制备方式将于下文叙述。

[0048]

根据上述配置,所述可热封聚酯膜z满足以下条件:(i)基于所述可热封聚酯膜的总重为100重量百分浓度,所述可热封聚酯膜中的生物质衍生的乙二醇的含量不大于5重量百分浓度;(ii)所述可热封聚酯膜的雾度不大于5%;(iii)所述可热封聚酯膜的表面粗糙度(ra)是介于1奈米至100奈米之间;(iv)所述可热封聚酯膜的动摩擦系数是介于0.2至0.6之间;及(v)所述可热封聚酯膜的热封强度是介于2n/15mm至30n/15mm之间。

[0049]

请参阅图4所示,在本实施例中,所述可热封聚酯膜的制造方法包含有步骤s1至步骤s5。必须说明的是,本实施例所载之各步骤的顺序与实际的操作方式可视需求而调整,并不限于本实施例所载。

[0050]

步骤s1包含:物理再制一部分的回收聚酯材料,以获得物理性再生聚酯粒(physically recycled polyester chips),其中,所述物理性再生聚酯粒具有第一特性粘度。

[0051]

具体来说,所述物理性再生聚酯粒的制造步骤包含:将一部分的所述回收聚酯材料(如:回收宝特瓶瓶片)进行物理机械粉碎,以减少熔融回收聚酯材料所需的时间及能耗。接着,将经粉碎的所述回收聚酯材料以高温(如:介于230℃至270℃之间的高温)进行熔融,以使得所述回收聚酯材料呈现为熔融状态。接着,以第一筛网对呈现熔融状态的所述回收聚酯材料进行过滤,以将所述回收聚酯材料中的固体杂质排除。最后,对经过过滤的所述回收聚酯材料进行造粒,以形成所述物理性再生聚酯粒。

[0052]

也就是说,所述回收聚酯材料是依序通过切割、熔融、过滤、及挤出等步骤,而重新塑型,以使得原本回收聚酯材料中的聚酯分子重新排列,而制得多个所述物理性再生聚酯粒。

[0053]

由于物理再制过程中的回收聚酯材料的分子量并没有太大的改变,因此所述回收聚酯材料在熔融状态下的粘度偏高,其流动性质较差。据此,若使用筛孔孔径过小的筛网,将容易导致过滤效率不佳的问题。

[0054]

为了实现较佳的过滤效果,在本实施例中,所述第一筛网的筛孔孔径优选是介于10微米至100微米之间。也就是说,所述第一筛网能筛除粒径大于上述筛孔孔径的固体杂质,但本发明不受限于此。

[0055]

在本实施例中,所述物理性再生聚酯粒(physically recycled polyester chips)包含物理性再生“常规”聚酯粒,其是指以物理再制方式制得的聚酯粒,并且不添加有任何的功能性添加剂。所述物理性再生聚酯粒的成分主要为再生聚对苯二甲酸乙二酯。所述物理性再生聚酯粒的第一特性粘度优选不小于0.65dl/g、且特优选介于0.65dl/g至0.80dl/g之间。

[0056]

除此之外,在所述物理再制的过程中,也可以在熔融混合物中添加功能性添加剂

(如:滑剂、色料、或雾面剂),以制备出具有不同功能的物理性再生“功能性”聚酯母粒,如下述的物理性再生“改性”聚酯母粒。

[0057]

值得说明的是,针对不同的制膜工艺,会有不同的适用特性粘度范围。一般来说,通过物理再制所获得的物理性再生聚酯粒(物理性再生聚酯树脂),会具有较高的特性粘度(不小于0.65dl/g),若仅单纯使用物理性再生聚酯粒(物理性再生聚酯树脂),则聚酯粒原料仅适用于吹瓶工艺及纺丝工艺(spinning process),而不适用于挤出成膜工艺。

[0058]

若要调整物理性再生聚酯粒的特性粘度,现有技术主要是采用固态聚合的方式。然而,固态聚合的方式只能用来提升物理性再生聚酯粒的特性粘度,其并无法用来降低物理性再生聚酯粒的特性粘度。

[0059]

为了解决上述问题,本发明实施例在步骤s120中通过化学再制步骤制得了化学性再生聚酯粒(化学性再生聚酯树脂),其具有较低的特性粘度(不大于0.65dl/g)。如此一来,通过同时使用物理性再生聚酯粒以及化学性再生聚酯粒,并且调控物理性再生聚酯粒以及化学性再生聚酯粒的用量比例,可达到调整聚酯粒原料的特性粘度的效果,以使得聚酯粒原料能适用于挤出成膜工艺。

[0060]

步骤s2包含:化学再制另一部分的所述回收聚酯材料,以获得化学性再生聚酯粒,其中,所述化学性再生聚酯粒具有第二特性粘度,并且所述第二特性粘度小于所述第一特性粘度。

[0061]

具体来说,化学性再生聚酯粒的制造步骤包含:将另一部分的所述回收聚酯材料(如:回收宝特瓶瓶片)进行切割或粉碎,以减少解聚该些回收聚酯材料所需的时间及能耗。接着,将经切割或粉碎的回收聚酯材料置入化学解聚液中,以对该些回收聚酯材料进行解聚,从而形成低聚物混合物。接着,以第二筛网对所述低聚物混合物进行过滤,以将所述回收聚酯材料中的固体杂质排除,从而降低所述低聚物混合物中的非聚酯类杂质的浓度。

[0062]

接着,对经过所述第二筛网过滤的低聚物混合物进行酯化反应,并且在酯化反应的过程中加入无机添加物或共聚化合物单体。最后,在于特定的反应条件下,使所述低聚物混合物重新聚合,并且进行造粒,以获得所述化学性再生聚酯粒。

[0063]

其中,所述化学解聚液的液体温度可以例如是介于160℃至250℃之间,但本发明不受限于此。再者,所述第二筛网的筛孔孔径小于所述第一筛网的筛孔孔径。

[0064]

值得一提的是,上述化学解聚液能使得回收聚酯材料中的聚酯分子断链,从而达到解聚的效果,并且可以进一步获得分子链较短的聚酯组成及由一个二酸单元及两个二醇单元所组合而成之酯类单体,例如:对苯二甲酸双(2-羟乙基)酯(bis(2-hydroxyethyl)terephthalate,bhet)。也就是说,所述低聚物混合物的分子量小于回收聚酯材料的分子量。

[0065]

在本实施例中,所述化学解聚液可以例如是水、甲醇、乙醇、乙二醇、二甘醇或其组合物的溶液,但本发明不受限于此。举例而言,水是用于水解,甲醇、乙醇、乙二醇、或二甘醇是用于醇解。

[0066]

另外,值得一提的是,不同于物理再制的步骤,化学再制的步骤牵涉到“回收聚酯材料中的聚酯分子的解聚及重新聚合”,其可以使得聚酯分子被解聚成分子量较小的分子,并且进一步重新聚合成新的聚酯树脂。

[0067]

在本实施例中,所述化学性再生聚酯粒包含化学性再生“常规”聚酯粒,其是指以

化学再制方式制得的聚酯粒,并且不添加有任何的功能性添加剂。所述化学性再生聚酯粒的第二特性粘度优选不大于0.65dl/g、且特优选介于0.50dl/g至0.65dl/g之间。

[0068]

除此之外,在化学再制的过程中,也可以在低聚物混合物中添加前述的功能性添加剂(如:滑剂、色料、或雾面剂),再重新聚合,以制备出具有不同功能的化学性再生“功能性”聚酯母粒,如下述的化学性再生“改性”聚酯母粒。

[0069]

进一步地说,由于化学回收法可以将回收聚酯材料解聚成具有小分子量的单体。藉此,原本存在于回收聚酯材料(如:回收宝特瓶瓶片)中的杂质(如:胶状杂质或其它非聚酯类杂质)相较于物理回收法可以较容易地以过滤的方式被排除。

[0070]

再者,由于化学再制作业可以将回收聚酯材料的分子量变小(如:形成分子链较短的聚酯组成及化合物单体),因此,所述回收聚酯材料在被解聚后的粘度相对较低,其流动性质较佳。据此,所述化学再制作业可以使用筛孔孔径较小的筛网,以将聚酯材料中粒径更小的杂质给排除。

[0071]

为了实现较佳的过滤效果,在本实施例中,所述第二筛网的筛孔孔径优选是介于1微米至10微米之间。也就是说,所述第二筛网能筛除粒径大于上述筛孔孔径的固体杂质,但本发明不受限于此。

[0072]

在过滤固体杂质方面,物理再制步骤只能过滤回收聚酯材料中具有较大粒径的固体杂质,而化学再制步骤可以过滤回收聚酯材料中具有较小粒径的固体杂质,藉此,所述可热封聚酯膜的生产品质能被有效地提升。

[0073]

进一步地说,通过所述化学再制步骤所产生的化学性再生聚酯粒通常具有较低的特性粘度。再者,所述化学性再生聚酯粒的特性粘度较容易被调控,并且所述化学性再生聚酯粒的特性粘度可以被调控至低于物理性再生聚酯粒的特性粘度。

[0074]

步骤s3包含:依据预定特性粘度,调控改性聚酯母粒、所述物理性再生聚酯粒、及所述化学性再生聚酯粒之间的混合比例、且进行混合,以形成原料混合物。

[0075]

藉此,混合有所述改性聚酯母粒、物理性再生聚酯粒、及化学性再生聚酯粒的所述原料混合物,能具有适合用于制膜工艺的特性粘度(如:介于0.50dl/g至0.75dl/g之间的特性粘度)。

[0076]

所述改性聚酯母粒是由所述回收聚酯材料再制而得,所述改性聚酯母粒另包含有改性剂,并且所述改性剂为1,4-丁二醇、间苯二甲酸、新戊二醇、及聚对苯二甲酸丁二酯之中的至少一种。

[0077]

所述原料混合物可以用来形成热封层2。所述改性聚酯母粒可以通过物理再制的方式或化学再制的方式,由所述回收聚酯材料所制得。

[0078]

所述改性聚酯母粒为化学性再生改性聚酯母粒及物理性再生改性聚酯母粒的至少其中之一。所述改性聚酯母粒的主成分是再生聚对苯二甲酸乙二酯,并且所述改性聚酯母粒中另包含:1,4-丁二醇、间苯二甲酸、新戊二醇、及聚对苯二甲酸丁二酯之中的至少一种,因此,通过所述改性聚酯母粒的添加,可以使形成所述热封层2的聚酯组成物中包含有1,4-丁二醇、间苯二甲酸、新戊二醇、及聚对苯二甲酸丁二酯之中的至少一种。

[0079]

具体来说,所述物理性再生改性聚酯母粒的制备步骤包含:熔融所述回收聚酯材料,以获得第一熔融混合物;于所述第一熔融混合物中添加聚对苯二甲酸丁二酯,以形成第二熔融混合物;重新塑型所述第二熔融混合物,以获得物理性再生改性聚酯母粒。

[0080]

所述物理性再生改性聚酯母粒的主成分是再生聚对苯二甲酸乙二酯,并且所述物理性再生改性聚酯母粒中另包含有聚对苯二甲酸丁二酯。其中,所述物理性再生改性聚酯母粒中包含有0至30重量百分浓度的聚对苯二甲酸丁二酯。

[0081]

具体来说,所述化学性再生改性聚酯母粒的制备步骤包含:解聚所述回收聚酯材料,以获得第一低聚物混合物;于所述第一低聚物混合物中添加1,4-丁二醇、间苯二甲酸、及新戊二醇之中的至少一种,以形成第二低聚物混合物;重新聚合所述第二低聚物混合物,以获得所述化学性再生改性聚酯母粒。

[0082]

所述化学性再生改性聚酯母粒的主成分是再生聚对苯二甲酸乙二酯,并且所述化学性再生改性聚酯母粒中另包含有1,4-丁二醇、间苯二甲酸、及新戊二醇之中的至少一种的残基。其中,所述化学性再生改性聚酯母粒中包含有0至30重量百分比的1,4-丁二醇残基、0至30重量百分比的间苯二甲酸残基以及0至30重量百分比的新戊二醇残基。

[0083]

本文中所使用的术语“残基(residue)”,是指化学反应结果中衍生自特定化合物的基团或单元。也就是说,“二酸成分的残基”即是通过酯化(esterification)或聚缩合(polycondensation)反应所合成的聚酯或共聚酯中,衍生自二酸成分的基团;“二醇成分的残基”即是通过酯化(esterification)或聚缩合(polycondensation)反应所合成的聚酯或共聚酯中,衍生自二醇成分的基团。

[0084]

步骤s4包含:使用所述原料混合物,以形成热封层2。

[0085]

步骤s5包含:于所述热封层2上设置基底层1,以获得具有迭层结构的可热封聚酯膜e。其中,所述可热封聚酯膜z的可热封温度是介于100℃至230℃之间。

[0086]

所述原料混合物可以例如是通过熔融挤出的方式形成为所述热封层2。所述基底层1及热封层2可以例如是通过共挤押出的方式形成为所述可热封聚酯膜e。再者,所述预定特性粘度优选是介于0.50dl/g至0.75dl/g之间、且特优选是介于0.60dl/g至0.65dl/g之间。

[0087]

在步骤s140中,混合步骤s110制备的物理性再生聚酯粒以及步骤s120制备的化学性再生聚酯粒,以形成基底材料。所述基底材料可用于形成基底层1。如此一来,本实施例的可热封聚酯膜z具有高使用比例的回收聚酯。于其他实施例中,所述基底层1也可以是其他市售的聚酯材料。

[0088]

在步骤s150中,将步骤s130制备的原料混合物以及步骤s140制备的基底材料通过共挤押出的方式,押出形成所述可热封聚酯膜z。

[0089]

所述可热封聚酯膜z包含由原料混合物形成的热封层2以及由基底材料形成的基底层1。于其他实施例中,制备可热封聚酯膜z的方式并不限于共挤压出的方式,也可以先分别形成基底层1及热封层2,再将热封层2设置于基底层1上。

[0090]

在本实施例中,所述回收聚酯材料的来源是回收的宝特瓶瓶片。宝特瓶瓶片的主要材料是聚酯,一般来说,聚酯是以二醇单元以及二酸单元缩聚形成。在回收的宝特瓶瓶片中,二醇单元中可能包含来自石化来源的乙二醇或是来自生质来源的乙二醇。因此,对形成基底层1以及热封层2的聚酯组成物而言,以聚酯组成物的总重为100重量百分浓度,所述聚酯组成物中包含不大于5重量百分浓度的生质衍生材料。

[0091]

根据上述配置,本实施例可热封聚酯膜的制造方法可以使用高比例的回收聚酯材料而制得,其不需要添加额外的原生聚酯母粒(virgin polyester resin),或者是仅需要

添加少量的原生聚酯母粒。举例而言,在本发明的一个实施例中,原生聚酯母粒的用量通常不大于50重量分,较佳的,原生聚酯母粒不大于30重量分,更佳的,原生聚酯母粒不大于10重量分。

[0092]

在本发明的一个实施例中,所述物理性再生聚酯粒具有第一酸价,所述化学性再生聚酯粒具有第二酸价,并且所述第二酸价大于所述第一酸价。其中,所述第一酸价是介于10mgkoh/g至40mgkoh/g之间,并且所述第二酸价是介于20mgkoh/g至70mgkoh/g之间。上述酸价范围的测量方式是采用滴定法,其是参考astm d7409-15标准测试方法进行测试。

[0093]

本发明实施例可热封聚酯膜的制造方法的特色在于,同时使用物理性再生聚酯粒及化学性再生聚酯粒,可提升制膜工艺的生产性、提升可热封聚酯膜的物理特性,并可降低可热封聚酯膜的生产成本。

[0094]

在本发明的一个实施例中,基于所述聚酯薄膜的总重为100莫耳百分率浓度(mol%),所述聚酯薄膜中的间苯二甲酸的含量是介于0.5莫耳百分率浓度至40莫耳百分率浓度之间。并且,所述聚酯薄膜在150

±

2℃、10hz条件下所测得的储能模量(storage modulus)是介于3.5

×

109dyne/cm2至6.5

×

109dyne/cm2之间。上述聚酯薄膜的储能模量,是经由动态粘弹性测量装置测量聚酯薄膜在md方向及td方向上储能模量的平均值。

[0095]

[第二实施例]

[0096]

请参阅图2所示,本发明第二实施例也提供一种可热封聚酯膜z’。所述可热封聚酯膜z’包含基底层1以及两个热封层2、3,并且两个所述热封层2、3是分别形成于基底层1相对的两个侧表面上。

[0097]

本实施例的基底层1以及两个热封层2、3的材料组成与上述第一实施例大致相同,并且于此将不再赘述。

[0098]

[第三实施例]

[0099]

请参阅图3所示,本发明第三实施例也提供一种可热封聚酯膜z”。所述可热封聚酯膜z”包含基底层1、两个热封层2、3以及易接着层4。两个所述热封层2、3是分别形成于基底层1相对的两个侧表面上,并且所述易接着层4形成于其中热封层2的远离基底层1的一侧表面上。

[0100]

第三实施例中的基底层1以及热封层2、3的材料与上述第一实施例大致相同,并且于此将不再赘述。

[0101]

所述易接着层4是由水性聚酯树脂、水性聚氨酯树脂、水性压克力树脂中之中的至少一种,以及硬化剂所形成,藉以达到易接着油墨的效果以及良好的表面再加工性。

[0102]

[实施例的有益效果]

[0103]

本发明的其中一个有益效果在于,本发明所提供的可热封聚酯膜及其制造方法,其能通过“所述物理性再生聚酯粒具有第一特性粘度”、“所述化学性再生聚酯粒具有第二特性粘度,并且所述第二特性粘度小于所述第一特性粘度”、及“所述物理性再生聚酯树脂、所述化学性再生聚酯树脂、及所述改性剂,是依据预定特性粘度进行混合,以使所述热封层具有所述预定特性粘度”的技术方案,以调整聚酯粒原料可具有预定特性粘度,而可适用于压出成膜工艺,并具有较高的回收聚酯原料使用比例。

[0104]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的申请专利范围,所以凡是运用本发明说明书及图式内容所做的等效技术变化,均包含于本发明的

申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1