一种Z向高导热环氧树脂基连续纤维增强复合材料层合板的制作方法

一种z向高导热环氧树脂基连续纤维增强复合材料层合板

技术领域

1.本发明属于树脂基复合材料制备技术,涉及一种z向高导热环氧树脂基连续纤维增强复合材料层合板。

背景技术:

2.连续纤维增强树脂基复合材料层合板由增强相和基体相组成,增强相通常为各种纤维材料,其中碳基材料热导率较高,比如石墨烯高达5300w/m

·

k,单壁碳纳米管为3500w/m

·

k和多壁碳纳米管为3000w/m

·

k;聚丙烯腈基碳纤维t300热导率为6.5w/m

·

k,聚丙烯腈基碳纤维t800为26w/m

·

k,聚丙烯腈基碳纤维m40j为85w/m

·

k;沥青基碳纤维热导率约是398~1200w/m

·

k。基体相通常为各种高分子材料,如环氧树脂热导率不高于0.3w/m

·

k。

3.虽然连续纤维增强环氧树脂基复合材料层合板由高导热率的碳纤维和低导热率环氧树脂复合而成,但是由于低热导率树脂将高导热连续纤维隔开,如图1所示,因此层合板在z向(厚度方向)的热导率依然较低,如t800碳纤维增强环氧树脂常温下z向热导率约为0.5w/m

·

k。

4.为了提高连续纤维增强复合材料层合板的z向热导率,通常在树脂基体中填充高热导率的金属或无机填料,常见的填料有金属、陶瓷、碳质和混杂填料,虽然填料含量高,能够提高层合板的热导率,但是主要缺点有:(1)高含量填料影响了连续纤维增强复合材料层合板的制备工艺,甚至不能制备连续纤维增强复合材料层合板;(2)高含量填料降低了连续纤维增强复合材料层合板的面内力学性能。

技术实现要素:

5.本发明的目的是:提供一种z向高导热环氧树脂基连续纤维增强复合材料层合板,以提高环氧树脂基连续纤维增强复合材料层合板的z向热导率(5w/m

·

k以上)。

6.为解决此技术问题,本发明的技术方案是:

7.提供一种z向高导热环氧树脂基连续纤维增强复合材料层合板,复合材料中树脂基体由环氧树脂和聚苯乙炔混合物组成。

8.所述环氧树脂质量百分数为50~75%;聚苯乙炔的质量百分数为25~50%;环氧树脂和聚苯乙炔二者总质量分数为100份,环氧树脂由环氧和固化剂组成。

9.所述复合材料层合板热导率>5w/m

·

k。

10.所述复合材料层合板固化后的基体相形成了双连续结构或海岛结构。

11.另一方面,提供一种提高连续纤维增强复合材料层合板z向热导率的制备方法,该制备方法的步骤如下:

12.步骤一、制备满足预浸料工艺的树脂混合物,将环氧树脂和聚苯乙炔粉体均匀混合,聚苯乙炔粉体粒径≤40μm,聚苯乙炔的质量百分数为25~50%,环氧的质量百分数为50~75%。

13.步骤二、制备预浸料,按照传统预浸料制备工艺,首先将步骤一中的树脂混合物在

涂膜机上涂覆一定面密度的树脂胶膜,然后在复合机上将树脂胶膜负载到连续纤维上,收卷后得到环氧树脂预浸料。

14.步骤三、制备复合材料,将步骤二中的环氧树脂预浸料铺贴成层合板或构件预成型体,升温固化后得到环氧树脂基复合材料层合板或层合结构复合材料构件。

15.步骤三升温固化参数为:固化温度为120℃~220℃,固化时间为1.5~4h。

16.本发明的有益效果:本发明提供了一种提高连续纤维增强复合材料层合板z向热导率的制备方法,通过在环氧树脂中加入质量百分数为25~50%的高导热率的聚苯乙炔粉体(聚苯乙炔热导率约为7w/m

·

k),固化后的复合材料层合板基体相形成了双连续结构或海岛结构,如图2所示。热导率高的聚苯乙炔形成连续相,而连续相提供了高导热通道,因此提高了环氧树脂基连续纤维增强复合材料层合板的z向热导率。

附图说明

17.为了更清楚地说明本发明实施的技术方案,下面将对本发明的实例中需要使用的附图作简单的解释。显而易见,下面所描述的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是复合材料层合板纤维和树脂的分布示意图,其中a为结构示意图,b为纤维和树脂的分布图,可见纤维层之间存在富树脂区域,同时可见纤维层内,单根纤维之间也存在富树脂区域。

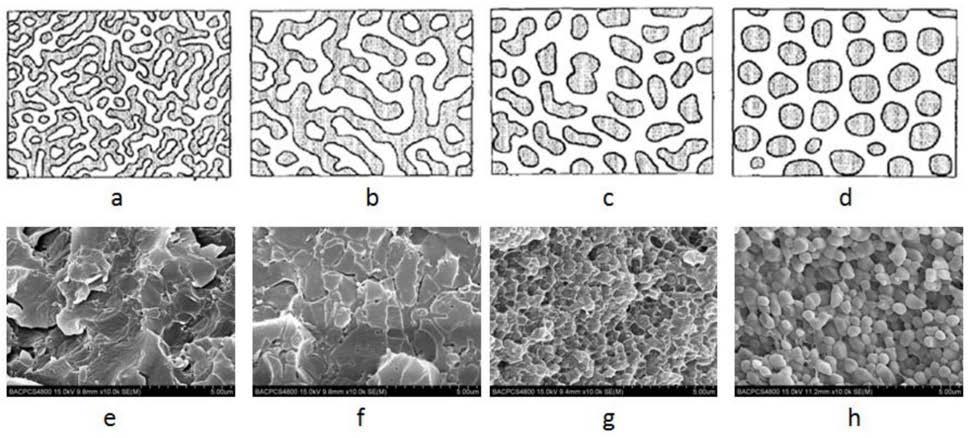

19.图2是固化后的复合材料层合板,由于树脂反应诱导相分离,基体相形成了双连续结构或海岛结构,其中a和b为双连续结构示意图,e和f为树脂相双连续结构电镜照片;c和d为海岛结构示意图,g和h为树脂相海岛结构电镜照片。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

21.下面将详细描述本发明实施例的各个方面的特征。在下面的详细描述中,提出了许多具体的细节,以便对本发明的全面理解。但是,对于本领域的普通技术人员来说,很明显的是,本发明也可以在不需要这些具体细节的情况下就可以实施。下面对实施例的描述仅仅是为了通过示出本发明的示例对本发明更好的理解。本发明不限于下面所提供的任何具体设置和方法,而是覆盖了不脱离本发明精神的前提下所覆盖的所有的产品结构、方法的任何改进、替换等。

22.在各个附图和下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。下面对本发明做进一步详细说明。

23.本发明的z向高导热环氧树脂基连续纤维增强复合材料层合板,复合材料中树脂基体包括环氧树脂和聚苯乙炔。环氧树脂质量百分数为50~75%,聚苯乙炔的质量百分数为25~50%,环氧树脂和聚苯乙炔二者总质量分数为100份。

24.所述复合材料层合板制备方法的步骤如下:

25.步骤一、制备满足预浸料工艺的树脂混合物,将环氧树脂和聚苯乙炔粉体均匀混合,聚苯乙炔粉体粒径≤40μm,聚苯乙炔的质量百分数为25~50%,环氧的质量百分数为50~75%。

26.步骤二、制备预浸料,按照传统预浸料制备工艺,首先将步骤1中的树脂混合物在涂膜机上涂覆一定面密度的树脂胶膜,然后在复合机上将树脂胶膜负载到连续纤维上,收卷后得到环氧树脂预浸料。

27.步骤三、制备复合材料,将步骤2中的环氧树脂预浸料铺贴成层合板或构件预成型体,升温固化后得到环氧树脂基复合材料层合板或层合结构复合材料构件。

28.实施例1:

29.分别将2000克ag80环氧2000克e54环氧倒入到反应釜中,加热到80℃,高速搅拌均匀,然后加入600克固化剂dds和4600克聚苯乙炔粉体,反应釜中高速剪切,将环氧树脂混合物搅拌均匀,然后取出,放置在常温下备用。

30.将以上制备得到的树脂混合物在涂膜机上涂覆一定面密度的树脂胶膜,然后在复合机上将树脂胶膜负载到连续ccf800h碳纤维上,收卷后得到环氧树脂预浸料,预浸料的面密度为196g

±

3克/平米,纤维的体积含量约为60%。

31.将以上制备的环氧树脂预浸料按照一定的铺层方式,铺贴成层合板,在热压罐中升温固化,固化条件为180℃下停留2小时,固化结束后得到环氧树脂基复合材料层合板,层合板的热导率为6.2w/m

·

k。

32.实施例2:

33.分别将2000克f48环氧2000克e54环氧倒入到反应釜中,加热到100℃,高速搅拌均匀,然后加入500克固化剂dds和1500克聚苯乙炔粉体,反应釜中高速剪切,将环氧树脂混合物搅拌均匀,然后取出,放置在常温下备用。

34.将以上制备得到的树脂混合物在涂膜机上涂覆一定面密度的树脂胶膜,然后在复合机上将树脂胶膜负载到连续沥青基碳纤维上,收卷后得到环氧树脂预浸料,预浸料的面密度为360g

±

3克/平米,纤维的体积含量约为60%。

35.将以上制备的环氧树脂预浸料按照一定的铺层方式,铺贴成层合板,在热压罐中升温固化,固化条件为180℃下停留2小时,固化结束后得到环氧树脂基复合材料层合板,层合板的热导率为5.3w/m

·

k。

36.实施例3:

37.分别将2000克f48环氧2000克e54环氧倒入到反应釜中,高速搅拌下,加热到130℃,然后加入500克固化剂dds,保温20分钟,待dds全部溶解后,再加入3500克聚苯乙炔粉体,反应釜中高速剪切,将环氧树脂混合物搅拌均匀,然后取出,放置在常温下备用。

38.将以上制备得到的树脂混合物在涂膜机上涂覆一定面密度的树脂胶膜,然后在复合机上将树脂胶膜负载到连续沥青基碳纤维上,收卷后得到环氧树脂预浸料,预浸料的面密度为196g

±

3克/平米,纤维的体积含量约为60%。

39.将以上制备的环氧树脂预浸料按照一定的铺层方式,铺贴成层合板,在热压罐中升温固化,固化条件为180℃下停留2小时,固化结束后得到环氧树脂基复合材料层合板,层合板的热导率为5.8w/m

·

k。

40.最后应该说明的是:以上实施例仅用以说明本发明的技术方案,但本发明的保护

范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可以轻易想到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1