一种热管冷却反应堆堆芯的加工方法

1.本发明涉及热管冷却反应堆技术领域,尤其涉及一种热管冷却反应堆堆芯的加工方法。

背景技术:

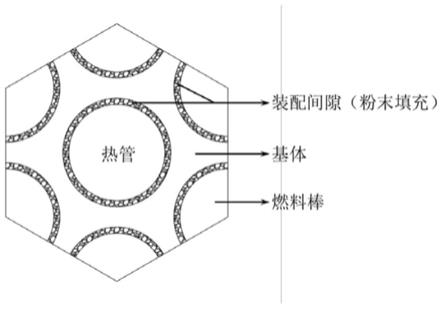

2.热管冷却反应堆使用固体堆芯,燃料棒与热管依次装配在固体基体中,因此,热管、燃料棒与基体之间不可避免地存在装配间隙,具体结构如附图1所示。

3.反应堆运行时,热量自燃料棒产生,通过装配间隙与基体传递至热管中,热管将热量传递至热电转换系统,从而完成热能到电能的转换。现有技术中,装配间隙多为真空环境,在不产生结构间的接触时,热传递依赖于热辐射,因此存在很大的热阻,从而使得燃料棒与热管之间的温差过大,降低了反应堆的安全裕量。如若将装配间隙尺寸变小,由于结构间更容易产生接触,会一定程度上减小装配间热阻;但是在反应堆预期瞬态工况下,堆芯基体或者热管热膨胀,很容易造成基体与热管之间产生过大的接触应力,从而导致反应堆安全问题。

4.因此,本领域的技术人员致力于提供一种热管冷却反应堆堆芯的加工方法,既可以降低热管冷却反应堆堆芯热传递的热阻,又能够避免堆芯基体与热管之间产生过大的接触应力。

技术实现要素:

5.有鉴于现有技术上的缺陷,本发明所要解决的技术问题是如何提供一种热管冷却反应堆堆芯的加工方法,降低热管冷却反应堆堆芯热传递的热阻,并避免堆芯基体与热管之间产生过大的接触应力。

6.为实现上述目的,本发明提供了一种热管冷却反应堆堆芯的加工方法,所述方法中,燃料棒和热管依次装配在基体中,其特征在于,燃料棒和基体之间、热管和基体之间填充粉末。

7.进一步地,所述粉末依靠重力填充,亦即所述粉末通过自流动的方式进行填充。

8.优选地,所述粉末的材质为金属,尤其是不锈钢。

9.优选地,所述粉末的材质为石墨。

10.优选地,所述粉末的粒径不超过200μm。

11.进一步地,所述粉末的粒径不小于10μm。

12.优选地,所述粉末为球形。

13.本发明提供了一种粉末的流动性的测定方法,所述方法包括,将所述粉末盛放在标准漏斗中,测试所述粉末依靠自重流过标准漏斗的时间。

14.本发明提供了一种粉末的导热系数的测定方法,所述方法包括,设置不锈钢圆筒和加热棒,加热棒置于不锈钢圆筒的中心,加热棒和不锈钢圆筒之间填充所述粉末,加热棒和不锈钢圆筒外壁设置热电偶;通过加热棒的加热功率和热电偶测得的温度,计算所述粉

末的导热系数。

15.本发明还提供了一种热管冷却反应堆堆芯,所述热管冷却反应堆堆芯通过上述热管冷却反应堆堆芯的加工方法加工而成,所述热管冷却反应堆堆芯在燃料棒与基体之间、热管与基体之间通过自流动的方式填充粉末。

16.本发明至少具有如下有益技术效果:

17.1、本发明提供的热管冷却反应堆堆芯的加工方法,将粉末填充在燃料棒与基体、热管与基体之间的间隙内,粉末填充的间隙具有比真空间隙更高的传热效率;粉末填充间隙较高的有效导热系数,可降低堆芯基体与热管之间的温差,提高反应堆的安全裕量。

18.2、本发明提供的热管冷却反应堆堆芯的加工方法,填充的粉末具有流动性,可有效吸收堆芯基体和热管的热膨胀,降低堆芯基体和热管的接触应力。

19.3、本发明提供的热管冷却反应堆堆芯的加工方法,可将堆芯基体与热管装配间隙适当增大,从而降低机加工难度与装配难度。

20.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

21.图1是现有的热管冷却反应堆堆芯示意图;

22.图2是本发明的较佳实施例提供的热管冷却反应堆堆芯示意图;

23.图3a是本发明的较佳实施例的粉末流动性测试装置示意图;

24.图3b是本发明的较佳实施例的粉末流动性测试装置的标准漏斗;

25.图4a是本发明的较佳实施例的粉末导热系数测试装置的流程图;

26.图4b是本发明的较佳实施例的粉末导热系数测试装置的示意图;

27.图5a是本发明的较佳实施例的粉末在空气环境下的导热系数;

28.图5b是本发明的较佳实施例的粉末在氦气环境下的导热系数。

具体实施方式

29.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

30.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

31.如图1所示为现有的热管冷却反应堆的堆芯,燃料棒与基体、热管与基体之间存在间隙。如图2所示,本发明提供的热管冷却反应堆堆芯的加工方法,在燃料棒与基体之间的间隙内、热管与基体之间的间隙内填充粉末,粉末依靠重力进行填充。

32.本发明中,粉末依靠重力进行填充,亦即粉末通过自流动进行填充。

33.为同时满足热膨胀吸收和间隙传热强化的要求,填充粉末应具有较好的流动性,当堆芯基体和热管热膨胀导致间隙变窄时,填充的粉末能够吸收膨胀,避免堆芯基体和热管接触并产生应力。同时,粉末填充后的间隙具备很好的传热性能,即有效导热系数高,使

堆芯基体的热量能够有效传递给热管。

34.为此,本发明的粉末材质可以为石墨和金属,尤其可以是不锈钢;粉末的粒径范围为10

‑

200μm;粉末的形状为球形。

35.如图3a和图3b所示,本发明利用漏斗法,测试了不同粒径的石墨粉末和不锈钢粉末的流动性,粉末流动性以粉末依靠自重流过标准漏斗的时间来表示。通过激光粒度分析仪和扫描电子显微镜分析了粉末粒径分布和微观形貌,得到粉末流动性与粒径分布和微观形貌的关系。

36.通过激光粒度分析仪分析得到粉末三种统计粒径与流动性之间的关系如下:统计粒径之间的差异越大,粉末偏离球形度越大,流动性越差;粉末粒径越小,流动性越差;扫描电子显微镜获得微观形貌越不光滑,流动性越差。三种统计粒径分别为:体积平均粒径、面积平均粒径、数目平均粒径。

37.如图4a和图4b所示,利用径向热流法,通过有效导热系数测试系统,得到了不同粒径石墨粉末与不锈钢粉末在空气和氦气环境下的有效填充导热系数,并进一步确定了粉末有效填充导热系数与粉末物性、环境气体物性和粉末填充状态的关系。

38.在径向热流法的测定中,设置不锈钢圆筒和加热棒,加热棒置于不锈钢圆筒的中心,加热棒和不锈钢圆筒之间填充粉末,加热棒和不锈钢圆筒外壁设置热电偶;通过加热棒的加热功率和热电偶测得的温度,计算粉末的导热系数。

39.根据有效导热系数测试结果,由于粉末填充间隙内存在固体导热、接触导热、辐射传热三种主要传热路径,得到如下导热系数的变化规律:环境气体的导热系数越高,粉末填充间隙有效导热系数越高;粉末流动性越强,粉末填充间隙的孔隙度越低,有效导热系数越高。

40.图5a和图5b分别示出了在空气环境和氦气环境下不锈钢粉末有效导热系数与粉末粒径之间的关系。

41.实施例1

42.本实施例中,粉末的流动性以50g粉末依靠自重流过标准漏斗所需要的时间来表示,时间越短,说明流动性越好。

43.粉末的等效导热系数通过径向热流法来测量。径向热流法的实验段主要由不锈钢圆筒和加热棒组成,圆筒壁厚2mm,外径80mm;加热棒的加热长度600mm,直径20mm,加热段的长径比30:1。为保证加热棒功率的轴向均匀性,加热丝均匀缠绕在加热棒上。实验段的两端包括三层硅酸铝保温棉以减少轴向热损失,使得实验段中心区域近似达到一维径向导热。实验段圆筒壁采用较薄的保温层,以此平衡加热功率与温差的大小,同时可减少沿轴向方向的换热不均匀性。沿加热棒及圆筒外壁均匀布置九根k型热电偶,其中圆筒壁热电偶布置在实验段外侧,加热棒上的热电偶埋布在加热棒表面之下,引线通过加热棒内侧的一端引出,可避免热电偶引线从加热棒外侧引出导致的气密性问题。

44.在进行氦气填充下的实验时,首先通过真空泵将系统压力抽至10kpa左右,之后注入氦气至略高于一个大气压,重复抽注气5次后关闭各阀门,保持实验段的密封性,进行后续实验。需要注意的是,由于实验段升温,会导致内部压力变大,因此在实验过程中需要对系统进行泄压,使得每一次温度达到稳定时,压力稳定在设定压力点附近。

45.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创

造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1