基于一体式换热器的小型氟盐堆非能动余排系统

1.本发明涉及反应堆设计技术领域,具体涉及一种基于一体式换热器的小型氟盐堆非能动余排系统。

背景技术:

2.氟盐冷却高温堆结合了多种第四代反应堆优势,包括熔盐堆高温低压熔盐冷却剂、高温气冷堆采用包覆颗粒燃料以及液态金属冷却快堆非能动安全系统的特点,具有良好的安全性、经济性、可持续性和防核扩散性。

3.前期氟盐冷却高温堆的技术研发多集中在大型堆的研究设计上,随着小型模块化反应堆的发展,模块化设计建造、选址灵活、适应性强、用途广泛的小型模块化氟盐冷却高温堆得到了广泛的关注和研究。

4.考虑到小型氟盐堆的应用特点,以及匹配体积小、重量轻、成本低等优势,与其相应的非能动余热排出系统亟待开发,确保反应堆在正常停堆和事故工况下有效导出衰变热。小型氟盐堆采用熔盐作为冷却剂,其温度较高,传统的水回路式余排系统在常压下难以正常工作;同时考虑到紧凑性的要求,为节省堆内空间,不宜单独设置余排换热器。

5.综上,根据大温差、小体积的特点,对小型氟盐堆的余排系统提出了新的要求,既不能占用太大体积,也不能使余排工质出现过热沸腾或凝固,且应尽量工作在常压状态以确保安全性。因此,研发适用的非能动余热排出系统,是整个反应堆系统工程的必要环节,有助于推动我国自主掌握小型氟盐堆非能动余热排出系统设计技术的进程。

技术实现要素:

6.本发明的目的是提出一种基于一体式换热器的小型氟盐堆非能动余排系统,节省堆内空间,提高换热效率,保证反应堆的安全性。

7.为了达到上述目的,本发明采用如下技术方案:

8.基于一体式换热器的小型氟盐堆非能动余排系统,包括位于反应堆容器8内的堆芯1、热池2、热池2下方的冷池3、热池2和冷池3之间的冷热池隔板4、贯穿热池2和冷池3的主热

‑

余热一体式换热器5,位于反应堆容器8外的空冷器 6以及连接主热

‑

余热一体式换热器5与空冷器6的余排回路管道7;堆芯1贯穿冷热池隔板4,堆芯1下部入口位于冷池3,上部出口位于热池2。

9.所述主热

‑

余热一体式换热器5包括换热器外壳5

‑

16,固定连接在换热器外壳5

‑

16底部和顶部的下封头5

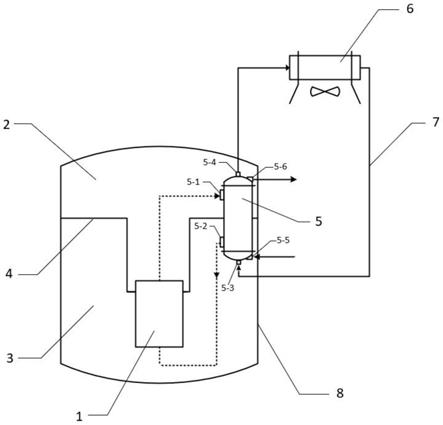

‑

12和上封头5

‑

11,位于换热器外壳5

‑

16内底部中心和下封头5

‑

12中心处的余排回路入口套筒5

‑

13,位于上封头5

‑

11中心的余排回路出口套筒5

‑

14,位于换热器中心的余排管束5

‑

7,位于余排管束5

‑

7外围的二回路管束5

‑

8,余排管束5

‑

7由上管板5

‑

9和余排回路入口套筒5

‑

13固定,二回路管束5

‑

8由上管板5

‑

9和下管板5

‑

10固定;

10.主热

‑

余热一体式换热器5内有三个流体区:壳侧一回路冷却剂区a、管侧主热传输二回路冷却剂区b和管侧余排回路冷却剂区c;壳侧一回路冷却剂区a是由换热器外壳5

‑

16

内侧、余排回路入口套筒5

‑

13外侧以及余排管束5

‑

7和二回路管束5

‑

8的外侧构成的一回路冷却剂流动空间;管侧主热传输二回路冷却剂区 b是由换热器外壳5

‑

16与余排回路入口套筒5

‑

13之间的二回路管束5

‑

8内侧、余排回路入口套筒5

‑

13外侧和下封头5

‑

12内侧组成区域以及余排回路出口套筒 5

‑

14外侧和上封头5

‑

11内侧组成区域共同构成的二回路冷却剂流动空间;管侧余排回路冷却剂区c是由余排回路入口套筒5

‑

13内侧、余排回路出口套筒5

‑

14 内侧以及与其连接的余排管束5

‑

7内侧构成的余排回路冷却剂流动空间;

11.壳侧一回路冷却剂区a位于余排管束5

‑

7和二回路管束5

‑

8所在区域上部和下部的换热器外壳5

‑

16同一侧分别开设有一回路冷却剂入口5

‑

1和一回路冷却剂出口5

‑

2,壳侧一回路冷却剂区a位于壳侧一回路冷却剂入口5

‑

1下部横向设置有壳侧一回路冷却剂流量分配孔板5

‑

15;管侧主热传输二回路冷却剂区b位于下封头5

‑

12和上封头5

‑

11的同一侧分别开设有二回路冷却剂入口5

‑

5和二回路冷却剂出口5

‑

6;余排回路入口套筒5

‑

13的底部和余排回路出口套筒5

‑

14的顶部分别设置余排回路冷却剂入口5

‑

3和余排回路冷却剂出口5

‑

4。

12.所述反应堆容器8内部的冷却剂被冷热池隔板4分割为热池2和冷池3两部分;堆芯1下部入口连通一回路冷却剂出口5

‑

2,堆芯1上部出口连通一回路冷却剂入口5

‑

1;一回路冷却剂进入堆芯1后吸收反应热,在堆芯1出口热池2汇集后进入主热

‑

余热一体化换热器5的一回路冷却剂入口5

‑

1后,经过一回路冷却剂流量分配孔板5

‑

15后自上而下流动在换热器壳程热侧放热,最后由一回路冷却剂出口5

‑

2流出并在冷池3汇集,流回堆芯1完成一回路循环;二回路冷却剂由二回路冷却剂入口5

‑

5流入,经过下管板5

‑

10分配流量,在二回路管束5

‑

8 管侧自下而上流动吸热后,最后在二回路冷却剂出口5

‑

6汇集并流出,完成二回路热量输运;主热

‑

余热一体化换热器5的余排回路冷却剂入口5

‑

3与空冷器6 的出口通过余排回路管道7连接,余排回路冷却剂出口5

‑

4与空冷器6的入口通过余排回路管道7连接;余排回路工作时,余排回路冷却剂进入余排回路冷却剂入口5

‑

3,经过余排回路入口套筒5

‑

13进入余排管束5

‑

7自下而上流动并吸热后,在余排回路出口套筒5

‑

14汇集并由余排回路冷却剂出口5

‑

4流出,在自然循环驱动压头作用下经余排回路管道7流入空冷器6冷却,随后离开空冷器6经余排回路管道7流回余排回路冷却剂入口5

‑

3完成余排回路自然循环。

13.所述余排管束5

‑

7和二回路管束5

‑

8均采用三角形排布,结构紧凑。

14.所述主热

‑

余热一体式换热器5,在同一水平面上,围绕反应堆中轴线每120

°

并联垂直布置1台,并贯穿冷热池隔板4。

15.所述管侧余排回路冷却剂区c采用金属镓作为冷却剂,其比热大、导热能力强、沸点高且熔点低,既有较好的换热特性,也可在正常运行和事故工况下保持液态,不发生凝固或沸腾危机。

16.所述余排回路管道7采用金属材料钛,对应力腐蚀、缝隙腐蚀、疲劳腐蚀具有较强的抗性,其耐磨蚀特性适用于小型氟盐堆建设的西部风沙严重地区;另外钛的比强度高,可加工成有利于散热的小热阻薄壁管道。

17.和现有技术相比较,本发明具备如下优点:

18.1、反应堆采用主热

‑

余热一体式换热器导出热量,二回路、余排回路同时在一个换热器内与一回路进行热量交换,相比于其他小型氟盐堆采用主换热器和余排换热器分别换热的特点,有助于减小换热器体积,使得堆本体结构更加紧凑,利于反应堆小型化。

19.2、围绕反应堆中轴线每120

°

布置1台换热器(共3台),有利于提高冷、热池流场和

温场的均匀性,降低流动阻力、流动不稳定性和热应力。

20.3、余排中间回路采用金属镓作为冷却剂,其常压下熔点低(29.75℃),不用电伴热即可保持液态,从而保证余排能力;沸点高(2403℃),不易发生沸腾危机;另外其比热大(370j/kg

·

k)、导热能力强(29.4w/m

·

k),具有较好的换热特性。

21.4、余排中间回路管道采用金属材料钛,对应力腐蚀、缝隙腐蚀、疲劳腐蚀具有较强的抗性,其耐磨蚀特性适用于小型氟盐堆建设的西部风沙严重地区;另外钛的比强度高,可加工成薄壁管道,同时具有较小热阻有利于散热。

附图说明

22.图1为本发明基于一体式换热器的小型氟盐堆非能动余排系统示意图。

23.图2为主热

‑

余热一体式换热器示意图。

24.图3为图2沿d

‑

d向的剖视图。

25.图中:1堆芯;2热池;3冷池;4冷热池隔板;5主热

‑

余热一体式换热器;6空冷器;7余排回路管道;8反应堆容器;5

‑

1一回路冷却剂入口;5

‑

2一回路冷却剂出口;5

‑

3余排回路冷却剂入口;5

‑

4余排回路冷却剂出口;5

‑

5二回路冷却剂入口;5

‑

6二回路冷却剂出口;5

‑

7余排管束;5

‑

8二回路管束;5

‑

9上管板;5

‑

10 下管板;5

‑

11上封头;5

‑

12下封头;5

‑

13余排回路入口套筒;5

‑

14余排回路出口套筒;5

‑

15流量分配孔板;5

‑

16换热器外壳。

具体实施方式

26.本发明提供了一种基于一体式换热器的小型氟盐堆非能动余排系统,现结合附图对本发明作进一步详细说明。

27.如图1所示,为本发明基于一体式换热器的小型氟盐堆非能动余排系统的一个实施例。

28.包括位于反应堆容器8内的堆芯1、热池2、热池2下方的冷池3、热池2 和冷池3之间的冷热池隔板4、贯穿热池2和冷池3的主热

‑

余热一体式换热器5,位于反应堆容器8外的空冷器6以及连接主热

‑

余热一体式换热器5与空冷器6 的余排回路管道7;堆芯1贯穿冷热池隔板4,堆芯1下部入口位于冷池3,上部出口位于热池2。

29.如图2所示,主热

‑

余热一体式换热器5包括换热器外壳5

‑

16,固定连接在换热器外壳5

‑

16底部和顶部的下封头5

‑

12和上封头5

‑

11,位于换热器外壳5

‑

16 内底部中心和下封头5

‑

12中心处的余排回路入口套筒5

‑

13,位于上封头5

‑

11 中心的余排回路出口套筒5

‑

14,位于换热器中心的余排管束5

‑

7,位于余排管束 5

‑

7外围的二回路管束5

‑

8,余排管束5

‑

7由上管板5

‑

9和余排回路入口套筒5

‑

13 固定,二回路管束5

‑

8由上管板5

‑

9和下管板5

‑

10固定;

30.主热

‑

余热一体式换热器5内有三个流体区:壳侧一回路冷却剂区a、管侧主热传输二回路冷却剂区b和管侧余排回路冷却剂区c;壳侧一回路冷却剂区a是由换热器外壳5

‑

16内侧、余排回路入口套筒5

‑

13外侧以及余排管束5

‑

7和二回路管束5

‑

8的外侧构成的一回路冷却剂流动空间;管侧主热传输二回路冷却剂区 b是由换热器外壳5

‑

16与余排回路入口套筒5

‑

13之间的二回路管束5

‑

8内侧、余排回路入口套筒5

‑

13外侧和下封头5

‑

12内侧组成区域以及余排回路出口套筒 5

‑

14外侧和上封头5

‑

11内侧组成区域共同构成的二回路冷却剂

流动空间;管侧余排回路冷却剂区c是由余排回路入口套筒5

‑

13内侧、余排回路出口套筒5

‑

14 内侧以及与其连接的余排管束5

‑

7内侧构成的余排回路冷却剂流动空间;

31.壳侧一回路冷却剂区a位于余排管束5

‑

7和二回路管束5

‑

8所在区域上部和下部的换热器外壳5

‑

16同一侧分别开设有一回路冷却剂入口5

‑

1和一回路冷却剂出口5

‑

2,壳侧一回路冷却剂区a位于壳侧一回路冷却剂入口5

‑

1下部横向设置有壳侧一回路冷却剂流量分配孔板5

‑

15;管侧主热传输二回路冷却剂区b位于下封头5

‑

12和上封头5

‑

11的同一侧分别开设有二回路冷却剂入口5

‑

5和二回路冷却剂出口5

‑

6;余排回路入口套筒5

‑

13的底部和余排回路出口套筒5

‑

14的顶部分别设置余排回路冷却剂入口5

‑

3和余排回路冷却剂出口5

‑

4。

32.反应堆容器8内部的冷却剂被冷热池隔板4分割为热池2和冷池3两部分;堆芯1下部入口连通一回路冷却剂出口5

‑

2,堆芯1上部出口连通一回路冷却剂入口5

‑

1;一回路冷却剂进入堆芯1后吸收反应热,在堆芯1出口热池2汇集后进入主热

‑

余热一体化换热器5的一回路冷却剂入口5

‑

1后,经过一回路冷却剂流量分配孔板5

‑

15后自上而下流动在换热器壳程热侧放热,最后由一回路冷却剂出口5

‑

2流出并在冷池3汇集,流回堆芯1完成一回路循环;二回路冷却剂由二回路冷却剂入口5

‑

5流入,经过下管板5

‑

10分配流量,在二回路管束5

‑

8管侧自下而上流动吸热后,最后在二回路冷却剂出口5

‑

6汇集并流出,完成二回路热量输运;主热

‑

余热一体化换热器5的余排回路冷却剂入口5

‑

3与空冷器6的出口通过余排回路管道7连接,余排回路冷却剂出口5

‑

4与空冷器6的入口通过余排回路管道7连接;余排回路工作时,余排回路冷却剂进入余排回路冷却剂入口5

‑

3,经过余排回路入口套筒5

‑

13进入余排管束5

‑

7自下而上流动并吸热后,在余排回路出口套筒5

‑

14汇集并由余排回路冷却剂出口5

‑

4流出,在自然循环驱动压头作用下经余排回路管道7流入空冷器6冷却,随后离开空冷器6经余排回路管道7流回余排回路冷却剂入口5

‑

3完成余排回路自然循环。反应堆采用主热

‑

余热一体式换热器导出热量,二回路、余排回路同时在一个换热器内与一回路进行热量交换,有助于减小换热器体积,使得堆本体结构更加紧凑,利于反应堆小型化。

33.如图3所示,作为本发明的优选实施方式,所述余排管束5

‑

7和二回路管束 5

‑

8均采用三角形排布,结构紧凑;余排管束5

‑

7和二回路管束5

‑

8的数量和尺寸取决于具体工况,此处其管束数目和尺寸均未定。

34.作为本发明的优选实施方式,所述主热

‑

余热一体式换热器5,在同一水平面上,围绕反应堆中轴线每120

°

并联垂直布置1台,并贯穿冷热池隔板4。

35.作为本发明的优选实施方式,所述管侧余排回路冷却剂区c采用金属镓作为冷却剂,其比热大、导热能力强、沸点高且熔点低,既有较好的换热特性,也可在正常运行和事故工况下保持液态,不发生凝固或沸腾危机。

36.作为本发明的优选实施方式,所述余排回路管道7采用金属材料钛,对应力腐蚀、缝隙腐蚀、疲劳腐蚀具有较强的抗性,其耐磨蚀特性适用于小型氟盐堆建设的西部风沙严重地区;另外钛的比强度高,可加工成有利于散热的小热阻薄壁管道。

37.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1