一种高平整BOPA薄膜及其制造方法与流程

一种高平整bopa薄膜及其制造方法

技术领域

1.本发明涉及薄膜技术领域,具体涉及一种高平整bopa薄膜及其制造方法。

背景技术:

2.bopa薄膜又称双向拉伸尼龙薄膜,是以聚酰胺6(pa6)为原材料制作而成。双向拉伸尼龙薄膜拥有优异的力学性能、耐磨性和耐腐蚀性,同时具有自润滑性、耐高温、良好的氧气阻隔性、耐穿刺和耐撕裂性,是生产各种复合包装材料的重要材料,目前成为继bopp、bopet薄膜之后的第三大包装材料。

3.目前国内的bopa薄膜都采用平膜法生产,即t型模头+双向拉伸,双向拉伸分为分步双向拉伸和同步双向拉伸。不管是分步拉伸还是同步拉伸都存在弓形效应,弓形效应是指在pa薄膜的分步线工艺生产中,由于纵横向拉伸分开进行及拉力不均的原因,产生薄膜出现厚薄不均的现象,厚度不均又导致了收缩率不均衡。做个小试验:可以在铸膜的厚片上,横向画上方块格,经拉伸后到收卷位置,可以看到拉伸前的方块在拉伸后,中间部位是面积放大了的方块,而左右两侧却变成了菱形,并且越靠近边侧变形越严重。

4.弓形效应会使得bopa薄膜在复合为成品之后,由于各个方向收缩率不相同,出现复合成品薄膜不平整,翘边的现象,没有办法用于对薄膜表面平整度要求高的包装市场。

5.鉴于此,人们需要一种高平整bopa薄膜及其制造方法。

技术实现要素:

6.本发明的目的在于提供一种高平整bopa薄膜及其制造方法,以解决现有技术中的问题。

7.为解决上述技术问题,本发明提供如下技术方案:一种高平整bopa薄膜,所述bopa薄膜为多层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,所述上表层、芯层和中间层的单层厚度比2:3:10。

8.优选的,所述上表层和下表层的原料包括以下质量百分比的组分:pa树脂96%

‑

99%、开口爽滑剂1

‑

4%,所述芯层和中间层原料均为pa树脂。

9.优选的,所述上表层和下表层的原料包括以下质量百分比的组分:pa树脂80

‑

88%、表面镀银的玻璃微珠8

‑

15%、开口爽滑剂1

‑

4%、成核剂0.1

‑

1%,所述芯层和中间层的原料包括以下质量百分比的组分:pa树脂84

‑

92%、表面镀银的玻璃微珠7

‑

15%、成核剂0.1

‑

1%。

10.优选的,所述玻璃微珠的球形度≥80%,粒径为20

‑

40um,堆积密度为0.12

‑

0.25g/cm3。

11.研究发现,当玻璃微珠粒径与pa树脂粒径相接近时,玻璃微珠和pa树脂混合更均匀,同时限定堆积密度,也是为了使原料混合更充分。

12.优选的,所述开口爽滑剂选自芥酸酰胺、硬脂酸酰胺、油酸酰胺、二氧化硅、有机硅氧烷中的任意一种或多种的混合物。

13.优选的,所述成核剂选自二苄叉山梨醇、二(对

‑

甲基苄叉)山梨醇、黏土悬浮液中的任意一种或多种的混合物。

14.优选的,所述表面镀银的玻璃微珠的制备方法包括以下步骤:

15.1):将玻璃微珠置于na2co3溶液中浸泡20

‑

40min,蒸馏水洗涤晾干,然后置于氢氟酸和硫酸的混合溶液中酸蚀1

‑

2min,去离子水中超声清洗0.5

‑

1.5h,70

‑

90℃热风烘干;

16.浸泡在浓度为20%的na2co3中可去除玻璃微珠表面吸附物质和杂质,浓度为1

‑

2%的氢氟酸和浓度为3

‑

5%的硫酸的混合溶液对玻璃微珠的酸蚀速度在0.2

‑

0.4um/min,酸蚀会使玻璃微珠表面微裂纹曲率半径增大,裂纹变钝,减少应力集中,从而使得玻璃微珠强度增加。

17.2):将邻苯二酚和三缩四已二胺按摩尔比1

‑

2:1混合配置成溶液,紫外辐照10

‑

20min,然后加入玻璃微珠,搅拌20

‑

40min,过滤洗涤干燥得到表面改性的玻璃微珠;

18.紫外辐照会加速酚胺沉积反应,形成网状交联的聚(邻苯二酚

‑

三缩四已二胺),缩短酚胺表面修饰玻璃微珠的时间,邻苯二酚和三缩四已二胺会使玻璃微珠引入邻位酚羟基和氨基,从而使得玻璃微珠与pa树脂的界面相容性大大增强。

19.3)向硝酸银溶液中滴加氨水至溶液澄清,加入聚乙烯吡咯烷酮,然后加入表面改性的玻璃微珠,搅拌20

‑

40min,加入葡萄糖,搅拌1

‑

2h,过滤洗涤干燥得到表面镀银的玻璃微珠。

20.邻位酚羟基对银离子有螯合作用,氨基具有一定的还原性,又可以把银离子还原成银纳米粒子,使之固定在玻璃微珠表面,银纳米粒子具有超强的氧化性,可以用作杀菌和消毒,表面镀银的玻璃微珠使得制备的bopa薄膜具有良好的抗菌性能。

21.一种高平整bopa薄膜的制造方法,包括以下步骤:

22.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用0

‑

10℃的冷水进行快速冷却;

23.2):将薄膜管坯加热到75

‑

120℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

24.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至120

‑

180℃进行热处理;

25.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于170

‑

230℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

26.优选的,所述产品的厚度为10

‑

50um,所述横向吹胀和纵向拉伸的拉伸比控制在2.8

‑

4.0。

27.本发明的有益效果:

28.1、本发明采用邻苯二酚和三缩四已二胺对玻璃微珠表面改性,使玻璃微珠引入酚羟基和氨基,改善了玻璃微珠和pa树脂的界面相容性,玻璃微珠表面镀银使得制备的pa薄膜具有优异的抗菌性能,该pa薄膜可广泛用于食品包装袋、保鲜膜等诸多领域。

29.2、本发明采用高球形度的表面镀银的玻璃微珠做为pa树脂填料,有效的降低了原料在不同方向上收缩率的差异,在挤出成型工艺一定的情况下,大大降低了bopa薄膜的翘

曲变形量,削弱了薄膜的弓形效应,使得制备的bopa薄膜具有高平整性。

具体实施方案

30.下面对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.为方便理解,以下举实施例作进一步说明:

32.实施例1

33.一种高平整bopa薄膜的制造方法,包括以下步骤:

34.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用0℃的冷水进行快速冷却;

35.2):将薄膜管坯加热到75℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

36.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至120℃进行热处理;

37.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于170℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

38.薄膜管坯的厚度为158um,产品的厚度为15um,横向吹胀和纵向拉伸的拉伸比控制在2.8。

39.bopa薄膜为五层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,上表层、芯层、中间层、芯层和下表层的厚度分别为1.5um、2.25um、7.5um、2.25um、1.5um。

40.上表层和下表层的原料包括以下质量百分比的组分:pa树脂96%、开口爽滑剂4%,芯层和中间层原料均为pa树脂。

41.实施例2

42.一种高平整bopa薄膜的制造方法,包括以下步骤:

43.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用2℃的冷水进行快速冷却;

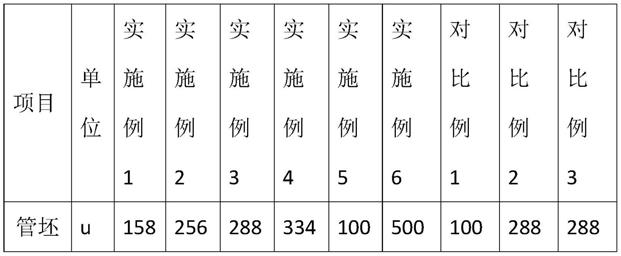

44.2):将薄膜管坯加热到80℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

45.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至130℃进行热处理;

46.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于180℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

47.薄膜管坯的厚度为256um,产品的厚度为20um,横向吹胀和纵向拉伸的拉伸比控制在3.0。

48.bopa薄膜为五层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,上表层、芯层、中间层、芯层和下表层的厚度分别为2um、3um、10um、3um、2um。

49.上表层和下表层的原料包括以下质量百分比的组分:pa树脂97%、开口爽滑剂3%,芯层和中间层原料均为pa树脂

50.实施例3

51.一种高平整bopa薄膜的制造方法,包括以下步骤:

52.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用2℃的冷水进行快速冷却;

53.2):将薄膜管坯加热到90℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

54.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至140℃进行热处理;

55.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于190℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

56.薄膜管坯的厚度为288um,产品的厚度为25um,横向吹胀和纵向拉伸的拉伸比控制在3.2。

57.bopa薄膜为五层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,上表层、芯层、中间层、芯层和下表层的厚度分别为2.5um、3.75um、12.5um、3.75um、2.5um。

58.上表层和下表层的原料包括以下质量百分比的组分:pa树脂98%、开口爽滑剂8%,芯层和中间层原料均为pa树脂。

59.实施例4

60.一种高平整bopa薄膜的制造方法,包括以下步骤:

61.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用5℃的冷水进行快速冷却;

62.2):将薄膜管坯加热到100℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

63.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至150℃进行热处理;

64.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于210℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

65.薄膜管坯的厚度为334um,产品的厚度为30um,横向吹胀和纵向拉伸的拉伸比控制在3.6。

66.bopa薄膜为五层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,上表层、芯层、中间层、芯层和下表层的厚度分别为3um、4.5um、15um、4.5um、3um。

67.上表层和下表层的原料包括以下质量百分比的组分:pa树脂99%、开口爽滑剂

1%,芯层和中间层原料均为pa树脂。

68.实施例5

69.一种高平整bopa薄膜的制造方法,包括以下步骤:

70.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用8℃的冷水进行快速冷却;

71.2):将薄膜管坯加热到110℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

72.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至170℃进行热处理;

73.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于220℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

74.薄膜管坯的厚度为100um,产品的厚度为10um,横向吹胀和纵向拉伸的拉伸比控制在3.8。

75.bopa薄膜为五层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,上表层、芯层、中间层、芯层和下表层的厚度分别为1um、1.5um、5um、1.5um、1um。

76.上表层和下表层的原料包括以下质量百分比的组分:pa树脂81%、表面镀银的球形填料15%、油酸酰胺3.8%、二(对

‑

甲基苄叉)山梨醇0.2%。

77.芯层和中间层的原料包括以下质量百分比的组分:pa树脂85%、表面镀银的玻璃微珠14.7%、二(对

‑

甲基苄叉)山梨醇0.3%。

78.玻璃微珠的球形度≥80%,粒径为40um,堆积密度为0.25g/cm3。

79.表面镀银的玻璃微珠的制备方法包括以下步骤:

80.1):将玻璃微珠置于浓度为20%的na2co3中浸泡40min,蒸馏水洗涤晾干,然后置于浓度为2%的氢氟酸和浓度为5%的硫酸混合溶液中酸蚀1min,去离子水中超声清洗1.5h,90℃热风烘干;

81.2):将邻苯二酚和三缩四已二胺按摩尔比1.5:1混合配置成浓度为0.01mol/l的溶液,紫外辐照15min,然后加入玻璃微珠,搅拌30min,过滤洗涤干燥得到表面改性的玻璃微珠;

82.3):将10g/l的硝酸银溶液中滴加氨水至溶液澄清,加入0.3kg聚乙烯吡咯烷酮,然后加入6kg表面改性的玻璃微珠,搅拌25min,然后加入2kg葡萄糖,搅拌1h,过滤洗涤干燥得到表面镀银的玻璃微珠。

83.实施例6

84.一种高平整bopa薄膜的制造方法,包括以下步骤:

85.1):将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用8℃的冷水进行快速冷却;

86.2):将薄膜管坯加热到120℃,然后通过牵引进行纵向拉伸,同时通入压缩空气进行横向吹胀;

87.3):拉伸结束对薄膜管坯再次进行吹胀形成管状薄膜,将管状薄膜加热至180℃进行热处理;

88.4):对热处理后的管状薄膜进行压平,然后对两边松弛状态下的薄膜进行夹持,并于230℃进行热定型,之后对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

89.薄膜管坯的厚度为500um,产品的厚度为50um,横向吹胀和纵向拉伸的拉伸比控制在4.0。

90.bopa薄膜为五层对称结构,从上到下包括上表层、芯层、中间层、芯层和下表层,上表层、芯层、中间层、芯层和下表层的厚度分别为5um、7.5um、25um、7.5um、5um。

91.上表层和下表层的原料包括以下质量百分比的组分:pa树脂80%、表面镀银的球形填料15%、油酸酰胺4%、二(对

‑

甲基苄叉)山梨醇1%。

92.芯层和中间层的原料包括以下质量百分比的组分:pa树脂84%、表面镀银的玻璃微珠15%、二(对

‑

甲基苄叉)山梨醇1%。

93.玻璃微珠的球形度≥80%,粒径为40um,堆积密度为0.25g/cm3。

94.表面镀银的玻璃微珠的制备方法包括以下步骤:

95.1):将玻璃微珠置于浓度为20%的na2co3中浸泡30min,蒸馏水洗涤晾干,然后置于浓度为2%的氢氟酸和浓度为5%的硫酸混合溶液中酸蚀2min,去离子水中超声清洗1h,90℃热风烘干;

96.2):将邻苯二酚和三缩四已二胺按摩尔比2:1混合配置成浓度为0.012mol/l的溶液,紫外辐照20min,然后加入玻璃微珠,搅拌40min,过滤洗涤干燥得到表面改性的玻璃微珠;

97.3)将10g/l的硝酸银溶液中滴加氨水至溶液澄清,加入0.4kg聚乙烯吡咯烷酮,然后加入8kg表面改性的玻璃微珠,搅拌40min,然后加入3kg葡萄糖,搅拌2h,过滤洗涤干燥得到表面镀银的玻璃微珠。

98.对比例1

99.本对比例与实施例5的区别在于bopa薄膜未采用成核剂和表面镀银的玻璃微珠。

100.对比例2

101.本对比例与实施例3的区别在于本对比例bopa薄膜采用如下方法制造而成。

102.s1:将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用5℃的冷水进行快速冷却;

103.s2:在55℃下进行纵向拉伸,拉伸比为3.0,然后在90℃下进行横向拉伸,拉伸比为3.0;

104.s3:膜管坯经牵引辊压平后在保持纵向和横向两边夹持的松弛状态下,于220℃条件下进行热定型处理,并对薄膜的表层进行电晕处理。

105.s7:电晕处理之后的薄膜经过收卷后,分切、包装为成品。

106.对比例3

107.本对比例与实施例3的区别在于bopa薄膜如下方法制造而成。

108.s1:将芯层、中间层和外层的原料真空下吸料混合,经多台挤出机分别熔融塑化,

在圆形膜头处共挤,形成以中间层为中心,两侧依次为芯层、外层的多层对称结构,得到薄膜管坯,并用5℃的冷水进行快速冷却;

109.s2:对膜管坯110℃下进行预加热,然后进行双向同步拉伸;

110.s3:拉伸结束对膜管坯进行再次吹胀形成管状薄膜,170℃下对薄膜进行热处理;

111.s4:对热处理后的薄膜进行压平,然后220℃下进行热定型处理,并对薄膜的表层进行电晕处理,然后经收卷、分切、包装后得到产品。

112.将实施例和对比例制得的bopa薄膜按照astm d 882进行拉伸强度测试;将薄膜从一边开始,沿宽度方向,每隔100mm,截取一个100x100mm的方形样片(样片中心距为200mm),100℃下水浴30min测定对角线长度,计算薄膜的弓形效应大小。

113.实施例1

‑

6和对比例1

‑

2所得的一种高平整bopa薄膜性能对比如下表:

[0114][0115][0116]

通过上述结果可知,采用如实施例所述的方法制备bopa薄膜可显著减小产品的弓形效应,得到一种高平整bopa薄膜,采用如实施例所述的成核剂和表面镀银的玻璃微珠既可增强薄膜拉伸强度,又在一定程度上减小薄膜弓形效应。

[0117]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1