一种低水透的防尘高强度太阳能背板及其制备方法与流程

1.本发明涉及太阳能背板技术领域,具体为一种低水透的防尘高强度太阳能背板及其制备方法。

背景技术:

2.太阳能电池,或称光伏电池,是一种通过光伏效应将光能直接转化为电能的电力设备,光伏效应是一种物理和化学现象。它是光电池的一种形式,被定义为当暴露在光线下时,其电特性如电流、电压或电阻会发生变化的装置。单个太阳能电池装置可以组合成模块,也称为太阳能电池板,现有技术中的太阳能电池板分为五层:光伏玻璃、eva、太阳能电池片、eva和太阳能背板,而太阳能背板在太阳能电池中处于一个必不可少的部件,太阳能背板位于太阳能电池板的背面,对电池片起保护和支撑作用,具有可靠的绝缘性、阻水性、耐老化性,目前市面上的太阳能背板采用的材料有tpt太阳能背板,tpe太阳能背板,bbf太阳能背板,ape太阳能背板和eva太阳能背板。

3.但是目前市面上用于太阳能电池的太阳能背板由于技术相对不完善,已经无法满足人们的需求了,现有技术中的太阳能背板在生产完成之后直接收卷打包进行运输,这种方式会造成太阳能背板的表面存留灰尘,从而造成后期进行加工的时候需要繁琐和不必要的生产工序,造成太阳能电池的生产成本增加,并且导致生产效率大大的降低。所以我们提出了一种低水透的防尘高强度太阳能背板及其制备方法,以便于解决上述中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种低水透的防尘高强度太阳能背板及其制备方法,以解决上述背景技术提出的目前市面上用于太阳能电池的太阳能背板由于技术相对不完善,已经无法满足人们的需求了,现有技术中的太阳能背板在生产完成之后直接收卷打包进行运输,这种方式会造成太阳能背板的表面存留灰尘,从而造成后期进行加工的时候需要繁琐和不必要的生产工序,造成太阳能电池的生产成本增加,并且导致生产效率大大的降低的问题。

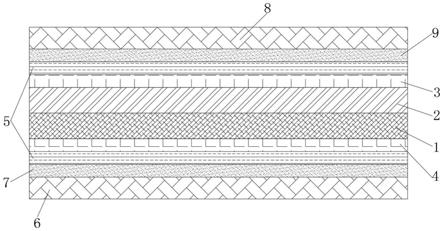

5.为实现上述目的,本发明提供如下技术方案:一种低水透的防尘高强度太阳能背板,包括加强层、第二防尘层和第二粘黏层,所述加强层上方设置有基础层,且基础层上开设有绝缘层,所述加强层下方连接有阻水层,且绝缘层的上方设置有表面涂层,所述阻水层下方开设有表面涂层,且表面涂层下方安装有第一防尘层,所述第一防尘层与表面涂层之间连接有第一粘黏层,且表面涂层上方安装有第二防尘层,所述表面涂层与第二防尘层之间连接有第二粘黏层。

6.优选的,所述加强层采用碳纤维布制作而成,且加强层的厚度为0.5~1mm。

7.优选的,所述基础层采用聚酯薄膜制作而成,且基础层的厚度为200~300μm。

8.优选的,所述表面涂层采用eva涂层,且表面涂层的涂布厚度为20~30μm。

9.优选的,所述第一粘黏层和第二粘黏层均采用硅胶制作而成。

10.优选的,所述第一防尘层和第二防尘层均采用聚丙烯制作而成。

11.一种低水透的防尘高强度太阳能背板的制备方法,包括如下步骤:

12.(a)将加强层的顶面底面和基础层的顶面底面、绝缘层的底面以及阻水层(4)的顶面均涂布交联剂等待备用;

13.(b)将步骤(a)中绝缘层、加强层、基础层和阻水层按照顺序依次排列进行复合,等待备用;

14.(c)之后将步骤(b)中的复合物料加入抽真空除泡机内部进行真空除气泡处理,并且再将除泡完成后的物料加入压合机内部进行压合,压力设置为15~30kg,得到压合成品等待备用;

15.(d)接着在步骤(c)中压合成品制作过程中进行加温,加温温度设定为60~120℃进行烘干,得到多层复合膜等待备用;

16.(e)然后将步骤(d)中的复合膜的顶面和底面涂覆表面涂层,并且加入干燥箱内部进行干燥,干燥温度控制在70~300℃,得到成品复合膜等待备用;

17.(f)将步骤(e)中的成品复合膜加入至超声波清洗机内部进行清洗5~7次清洗,清洗至表面无污渍即可,之后置于无尘车间存放等待备用;

18.(g)随后将步骤(f)中的成品复合膜加入至覆膜机内部对成品复合膜的顶面贴附第二防尘层,并且通过第二粘黏层进行加热粘合,成品复合膜的底面上则贴附第一防尘层,通过第一粘黏层进行加热粘合得到成品的防尘太阳能背板;

19.(h)最后将步骤(g)中的成品进行打包封装进行储存。

20.优选的,所述步骤(f)中的超声波清洗机采用jtm-7120gph。

21.与现有技术相比,本发明的有益效果是:该低水透的防尘高强度太阳能背板及其制备方法:

22.(1)设置有第一防尘层和第二防尘层,可通过第一防尘层和第二防尘层对内部主体进行防护,在需要对内部主体使用时将第一防尘层和第二防尘层撕掉即可进行使用,这种方式能够使得主体在生产完成后进行储存存放的时候防止灰尘的附着,造成在后期进行使用的时候需要繁琐的清洁工序,不仅更加的费时还会影响到生产效率,出现不必要的损失;

23.(2)设置有加强层和阻水层,加强层采用碳纤维来加强主体的耐受力和强度,并且在基础层的背面增加了阻水层,在涂层的保护下通过阻水层进行双重保护,使得主体在实际应用中能够适用于不同的恶劣环境,使得成品的质量更加的稳定和实用。

附图说明

24.图1为本发明一种低水透的防尘高强度太阳能背板主体结构示意图。

25.图中:1、加强层;2、基础层;3、绝缘层;4、阻水层;5、表面涂层;6、第一防尘层;7、第一粘黏层;8、第二防尘层;9、第二粘黏层。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例一

28.请参阅图1,本发明提供一种技术方案:一种低水透的防尘高强度太阳能背板,包括加强层1、基础层2、绝缘层3、阻水层4、表面涂层5、第一防尘层6、第一粘黏层7、第二防尘层8和第二粘黏层9,加强层1上方设置有基础层2,且基础层2上开设有绝缘层3,加强层1下方连接有阻水层4,且绝缘层3的上方设置有表面涂层5,阻水层4下方开设有表面涂层5,且表面涂层5下方安装有第一防尘层6,第一防尘层6与表面涂层5之间连接有第一粘黏层7,且表面涂层5上方安装有第二防尘层8,表面涂层5与第二防尘层8之间连接有第二粘黏层9。

29.加强层1采用碳纤维布制作而成,且加强层1的厚度为0.5mm。

30.基础层2采用聚酯薄膜制作而成,且基础层2的厚度为200μm。

31.表面涂层5采用eva涂层,且表面涂层5的涂布厚度为20μm。

32.第一粘黏层7和第二粘黏层9均采用硅胶制作而成。

33.第一防尘层6和第二防尘层8均采用聚丙烯制作而成。

34.一种低水透的防尘高强度太阳能背板的制备方法,包括如下步骤:

35.(a)将加强层1的顶面底面和基础层2的顶面底面、绝缘层3的底面以及阻水层4的顶面均涂布交联剂等待备用;

36.(b)将步骤(a)中绝缘层3、加强层1、基础层2和阻水层4按照顺序依次排列进行复合,等待备用;

37.(c)之后将步骤(b)中的复合物料加入抽真空除泡机内部进行真空除气泡处理,并且再将除泡完成后的物料加入压合机内部进行压合,压力设置为15kg,得到压合成品等待备用;

38.(d)接着在步骤(c)中压合成品制作过程中进行加温,加温温度设定为60℃进行烘干,得到多层复合膜等待备用;

39.(e)然后将步骤(d)中的复合膜的顶面和底面涂覆表面涂层5,并且加入干燥箱内部进行干燥,干燥温度控制在70℃,得到成品复合膜等待备用;

40.(f)将步骤(e)中的成品复合膜加入至超声波清洗机内部进行清洗5次清洗,清洗至表面无污渍即可,之后置于无尘车间存放等待备用,超声波清洗机采用jtm-7120gph;

41.(g)随后将步骤(f)中的成品复合膜加入至覆膜机内部对成品复合膜的顶面贴附第二防尘层8,并且通过第二粘黏层9进行加热粘合,成品复合膜的底面上则贴附第一防尘层6,通过第一粘黏层7进行加热粘合得到成品的防尘太阳能背板;

42.(h)最后将步骤(g)中的成品进行打包封装进行储存。

43.实施例二

44.请参阅图1,本发明提供一种技术方案:一种低水透的防尘高强度太阳能背板,包括加强层1、基础层2、绝缘层3、阻水层4、表面涂层5、第一防尘层6、第一粘黏层7、第二防尘层8和第二粘黏层9,加强层1上方设置有基础层2,且基础层2上开设有绝缘层3,加强层1下方连接有阻水层4,且绝缘层3的上方设置有表面涂层5,阻水层4下方开设有表面涂层5,且表面涂层5下方安装有第一防尘层6,第一防尘层6与表面涂层5之间连接有第一粘黏层7,且表面涂层5上方安装有第二防尘层8,表面涂层5与第二防尘层8之间连接有第二粘黏层9。

45.加强层1采用碳纤维布制作而成,且加强层1的厚度为0.8mm。

46.基础层2采用聚酯薄膜制作而成,且基础层2的厚度为250μm。

47.表面涂层5采用eva涂层,且表面涂层5的涂布厚度为25μm。

48.第一粘黏层7和第二粘黏层9均采用硅胶制作而成。

49.第一防尘层6和第二防尘层8均采用聚丙烯制作而成。

50.一种低水透的防尘高强度太阳能背板的制备方法,包括如下步骤:

51.(a)将加强层1的顶面底面和基础层2的顶面底面、绝缘层3的底面以及阻水层4的顶面均涂布交联剂等待备用;

52.(b)将步骤(a)中绝缘层3、加强层1、基础层2和阻水层4按照顺序依次排列进行复合,等待备用;

53.(c)之后将步骤(b)中的复合物料加入抽真空除泡机内部进行真空除气泡处理,并且再将除泡完成后的物料加入压合机内部进行压合,压力设置为23kg,得到压合成品等待备用;

54.(d)接着在步骤(c)中压合成品制作过程中进行加温,加温温度设定为90℃进行烘干,得到多层复合膜等待备用;

55.(e)然后将步骤(d)中的复合膜的顶面和底面涂覆表面涂层5,并且加入干燥箱内部进行干燥,干燥温度控制在200℃,得到成品复合膜等待备用;

56.(f)将步骤(e)中的成品复合膜加入至超声波清洗机内部进行清洗6次清洗,清洗至表面无污渍即可,之后置于无尘车间存放等待备用,超声波清洗机采用jtm-7120gph;

57.(g)随后将步骤(f)中的成品复合膜加入至覆膜机内部对成品复合膜的顶面贴附第二防尘层8,并且通过第二粘黏层9进行加热粘合,成品复合膜的底面上则贴附第一防尘层6,通过第一粘黏层7进行加热粘合得到成品的防尘太阳能背板;

58.(h)最后将步骤(g)中的成品进行打包封装进行储存。

59.实施例三

60.请参阅图1,本发明提供一种技术方案:一种低水透的防尘高强度太阳能背板,包括加强层1、基础层2、绝缘层3、阻水层4、表面涂层5、第一防尘层6、第一粘黏层7、第二防尘层8和第二粘黏层9,加强层1上方设置有基础层2,且基础层2上开设有绝缘层3,加强层1下方连接有阻水层4,且绝缘层3的上方设置有表面涂层5,阻水层4下方开设有表面涂层5,且表面涂层5下方安装有第一防尘层6,第一防尘层6与表面涂层5之间连接有第一粘黏层7,且表面涂层5上方安装有第二防尘层8,表面涂层5与第二防尘层8之间连接有第二粘黏层9。

61.加强层1采用碳纤维布制作而成,且加强层1的厚度为1mm。

62.基础层2采用聚酯薄膜制作而成,且基础层2的厚度为300μm。

63.表面涂层5采用eva涂层,且表面涂层5的涂布厚度为30μm。

64.第一粘黏层7和第二粘黏层9均采用硅胶制作而成。

65.第一防尘层6和第二防尘层8均采用聚丙烯制作而成。

66.一种低水透的防尘高强度太阳能背板的制备方法,包括如下步骤:

67.(a)将加强层1的顶面底面和基础层2的顶面底面、绝缘层3的底面以及阻水层4的顶面均涂布交联剂等待备用;

68.(b)将步骤(a)中绝缘层3、加强层1、基础层2和阻水层4按照顺序依次排列进行复

合,等待备用;

69.(c)之后将步骤(b)中的复合物料加入抽真空除泡机内部进行真空除气泡处理,并且再将除泡完成后的物料加入压合机内部进行压合,压力设置为30kg,得到压合成品等待备用;

70.(d)接着在步骤(c)中压合成品制作过程中进行加温,加温温度设定为120℃进行烘干,得到多层复合膜等待备用;

71.(e)然后将步骤(d)中的复合膜的顶面和底面涂覆表面涂层5,并且加入干燥箱内部进行干燥,干燥温度控制在300℃,得到成品复合膜等待备用;

72.(f)将步骤(e)中的成品复合膜加入至超声波清洗机内部进行清洗7次清洗,清洗至表面无污渍即可,之后置于无尘车间存放等待备用,超声波清洗机采用jtm-7120gph;

73.(g)随后将步骤(f)中的成品复合膜加入至覆膜机内部对成品复合膜的顶面贴附第二防尘层8,并且通过第二粘黏层9进行加热粘合,成品复合膜的底面上则贴附第一防尘层6,通过第一粘黏层7进行加热粘合得到成品的防尘太阳能背板;

74.(h)最后将步骤(g)中的成品进行打包封装进行储存。

75.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1