一种耐油酸泡棉、制备方法及其应用与流程

1.本发明涉及胶黏剂技术领域,具体为一种耐油酸泡棉、制备方法及其应用。

背景技术:

2.泡棉胶带具有优良的浸润性、持粘性、耐候性、防水性、密封性、抗压缩变形性、阻燃性等,根据不同的厚度和功能选择,普遍应用于电子电器、机械零部件、各类小家电、手机配件、工业仪表、电脑及周边设备、汽车配件、影音器材、玩具、化妆品等领域,具有非常广阔的市场。智能手机、平板、电脑上用于粘贴机身和显示器用的双面胶带就是泡棉胶带应用的一种,这种泡棉胶带要求抗冲击、抗剪切及防水性能的同时,还要求具有较高的粘结强度。目前泡棉双面胶带在众多国内外厂商中使用,如苹果、三星、华为、oppo、vivo、小米等。

3.最早应用于手机电子客户端的泡棉双面胶带是pe泡棉双面胶带,具有着防水、粘结强度高、可再剥离性的优势,但其抗缓冲性能一般,越来越无法满足日益薄型化的电子领域的性能需求;随着手机行业窄框化发展,对用来粘结手机前玻璃、外框、中框的双面胶带要求也就越来越严苛,大屏幕玻璃对缓冲性能需要也越来越强烈,同时手机等电子产品在日常生活使用中,经常接触手指,这也为手指表面的油酸汗液等渗入手机缝隙提供了可乘之机,进一步造成了手机框架粘结的失效,这也就运生出了新型防水缓冲耐油酸泡棉胶带。

4.目前,应用于手机外框粘结的的泡棉双面胶带主要是3m、tesa、nitto、anyone等少数几家,其中3m以864xx系列为主,其特点是采用苯乙烯-异戊二烯-苯乙烯嵌段共聚物和丙烯酸酯类预聚物共混挤出工艺,具有着优异的抗冲击性和可再剥离性能,但模切性较差,不具备耐油酸性能;tesa采用丙烯酸酯泡棉,由于常温储能模量较大,模切性也较好,耐油酸性能良好,但抗冲击性和防水性有所欠缺;nitto目前还处于研发阶段,其主要采用耐化学psa发泡层合而成,其主要特点是耐油酸良好,但抗冲击性能和可再剥离性能一般;anyong的双面泡棉胶带主要采用聚氨酯发泡,抗冲击和防水优良,不耐油酸,同时可再剥离性较差,无法满足重工需求。

技术实现要素:

5.本发明的目的在于提供一种耐油酸泡棉、制备方法及其应用,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.所述耐油酸泡棉包括高交联度泡棉芯材、低交联度泡棉芯材和粘合层,所述耐油酸泡棉以高交联度泡棉芯材为中心,两侧低交联度泡棉芯材对称设置,所述高交联密度泡棉芯材、低交联度泡棉芯材之间通过粘合层粘合。

8.作为优化,所述高交联度泡棉芯材所需材料包括,以重量计:氯醚橡胶100份、交联剂a 0.3-2份、交联剂b 0.3-1.5份、微球填料0.2-2份、老化剂0.5-2份、光稳定剂0.1-1份、颜料0.5-2份、溶剂250-350份。

9.作为优化,所述低交联度泡棉芯材所需材料包括,以重量计:三元氯醚弹性体100

份、丙烯酸酯嵌段共聚物10-20份、长链烷基单体10-30份、功能单体0.5-3份、热引发剂0.1-0.5份、抗氧剂1-2份、微球填料0.2-2份、颜料0.5-2份、固化剂0.5-1.5份、溶剂600份。

10.作为优化,所述高交联度泡棉芯材、低交联度泡棉芯材微球填料为中空玻璃微球、珍珠膨胀岩、膨胀型丙烯腈聚合物微球、非膨胀型丙烯腈聚合物微球中的一种或多种,所述溶剂为甲苯、二甲苯、四氢呋喃、环己酮、丙酮中的一种或多种,所述颜料为碱性黑色浆料、白色浆料及彩色浆料中的一种或多种。

11.作为优化,所述氯醚橡胶为环氧氯丙烷均聚橡胶弹性体、二元环氧氯丙烷、环氧氯乙烷共聚橡胶弹性体、三元氯醚弹性体中的一种或多种。

12.作为优化,所述光稳定剂为邻羟基二苯甲酮类、苯并三唑类、水杨酸酯类、三嗪类、取代丙烯腈类、受阻胺类中的一种或多种,所述交联剂a为胺类交联剂,包括乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、间苯二胺、二氨基二苯基甲烷、联苯胺、双边氨基醚中的一种或多种,所述交联剂b过氧化氢、叔丁基过氧化氢、过氧化苯甲酰、过氧化二异丙苯、二叔丁基过氧化物、偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、偶氮二环己基甲腈中的一种或多种,所述老化剂为十八烷基-3,5-双(1,1-二甲基乙基)-4-羟基苯丙酸酯、三(2,4-二叔丁基苯基)亚磷酸酯中的一种或多种。

13.作为优化,所述丙烯酸酯嵌段共聚物为甲基丙烯酸甲酯-丙烯酸丁酯-甲基丙烯酸甲酯类嵌段共聚物。

14.作为优化,所述长链烷基单体为含有4~10个碳的(甲基)丙烯酸烷基酯,包括(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸异辛酯、(甲基)丙烯酸正辛酯中的一种或多种。

15.作为优化,所述固化剂为异氰酸酯固化剂、环氧固化剂、胺类固化剂中的一种或多种,所述抗氧剂为2,6-二叔丁基对甲酚、苯乙烯化苯酚、2,5-二叔丁基对苯二酚、2,2

’‑

二亚甲基双-(4-甲基-6-叔丁基苯酚)、2,2,4-三甲基-1,2-二氢化喹啉的聚合体、十八烷基-3,5-双(1,1-二甲基乙基)-4-羟基苯丙酸酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三(2,4-二叔丁基苯基)亚磷酸酯、2-硫醇基苯并咪唑中的一种或多种。

[0016]

作为优化,所述功能单体为(甲基)丙烯酸、衣康酸、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯、(甲基)丙烯酰胺、n-羟甲基丙烯酰胺中的一种或多种。

[0017]

作为优化,所述热引发剂为过氧化苯甲酰、叔丁基过氧化氢、偶氮二异丁腈、偶氮二异庚腈中的一种或多种。

[0018]

作为优化,包括以下步骤:

[0019]

s1:用溶剂溶解氯醚橡胶,加入微球填料、老化剂、光稳定剂、颜料以及交联剂a、交联剂b,混合均匀,除气泡后,涂布在pet离型衬底3上,在40-100℃下预烘,排除溶剂后,在160℃下烘烤5-10min,即得高交联度泡棉芯材;

[0020]

s2:用溶剂溶解三元氯醚弹性体和丙烯酸酯嵌段共聚物,升温至80-90℃,边搅拌边通入氮气吹扫液面60min,加入长链烷基单体、功能单体和热引发剂,混合均匀,反应4h,停止通入氮气,加入抗氧剂,降温后加入微球填料、颜料和固化剂,混合均匀,除气泡,涂布在pet离型衬底3上,在40-100℃下预烘,排除溶剂后,在160℃下烘烤5-10min,即得低交联度泡棉芯材;

[0021]

s3:撕去高交联度泡棉芯材两侧离型膜,两侧分别贴附粘合层,粘合层的另一侧均贴附附低交联度泡棉芯材,即得耐油酸泡棉。

[0022]

作为优化,所述低交联度泡棉芯材两面应经电晕处理,达因值》48dyn/cm。

[0023]

作为优化,一种根据以上任意一项所述的耐油酸泡棉撕去上下两侧离型膜,并贴附胶面层,即得耐油酸泡棉胶带。

[0024]

与现有技术相比,本发明所达到的有益效果是:本发明采用三元氯醚弹性体作为主体,制备了高交联度泡棉芯材和低交联度泡棉芯材,三元氯醚弹性体具有高弹性和柔软性,仅次于天然橡胶,但具有着天然橡胶所不具备的气密性、耐油、耐溶剂、耐高温、耐低温、耐臭氧、耐老化等性能,同时侧链含有开环聚合得到的烯丙基甘油醚,可进行二次热交联反应。

[0025]

采用多元胺类和过氧化物混合交联剂,胺类对三元氯醚橡胶弹性体分子进行氯取代反应,进而对两个氯醚弹性体大分子产生搭桥形成链接反应,同时降低了氯含量而过氧化物受热裂解,产生自由基进攻烯丙基上的c=c双键,将橡胶大分子上侧链上的烯丙基上的c=c双键进一步链接,产生网络交联,极大的提升了三元氯醚橡胶弹性体的高弹性、再剥离性、和耐油、耐溶剂及耐老化性能。

[0026]

低交联度泡棉芯材采用丙烯酸酯改性三元氯醚弹性体为主体,改善了低交联度泡棉芯的柔软性和抗冲击性,贴附于高交联度泡棉芯材两侧,增强了泡棉胶带整体的抗冲击性能,兼顾耐油酸性能。

[0027]

高交联度泡棉芯材作为中间芯材,配合着聚合物微球,极大的提升了泡棉芯材的再剥离性能和防水性能,同时抗冲击性能也得到改善。

附图说明

[0028]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

[0029]

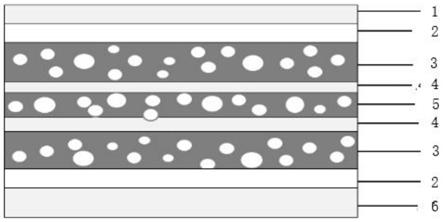

图1为耐油酸泡棉胶带的层合结构图。

[0030]

图中:1-pet离型衬底2、2-胶面层、3-低交联度泡棉芯材、4-粘合层、5-高交联度泡棉芯材、6-pet离型衬底1。

具体实施方式

[0031]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

实施例中材料来源:

[0033]

材料缩写材料名称来源h1100三元氯醚橡胶瑞翁株式会社cg-102三元氯醚橡胶日本大曹株式会社epion301三元氯醚橡胶日本大曹株式会社tete三乙烯四胺阿拉丁eda乙二胺阿拉丁

bpo过氧化苯甲酰国药集团dcp过氧化二异丙苯国药集团920de80d30聚合物微球阿克苏f-50聚合物微球日本松本油脂1076十八烷基-3,5-双(1,1-二甲基乙基)-4-羟基苯丙酸酯巴斯夫化工有限公司168三(2,4-二叔丁基苯基)亚磷酸酯巴斯夫化工有限公司292癸二酸双(1,2,2,6,6-五甲基哌啶醇)酯巴斯夫化工有限公司b117碱性黑色颜料上海慎行化工有限公司la2140丙烯酸酯嵌段共聚物日本可乐丽公司2-eha丙烯酸2-乙基己酯卫星石化hea丙烯酸羟乙酯卫星石化tol工业甲苯卫星石化l-75异氰酸酯固化剂拜耳公司pet离型衬底175μm pet离型衬底扬州万润光电科技有限公司pet离型衬底250μm pet离型衬底扬州万润光电科技有限公司pet离型衬底325μm pet离型衬底扬州万润光电科技有限公司

[0034]

以实施例a1为例:

[0035]

s1:用甲苯溶解三元氯醚弹性体和丙烯酸酯嵌段共聚物,升温至82℃,边搅拌边通入氮气吹扫液面60min,加入丙烯酸2-乙基乙酯、丙烯酸羟乙酯和过氧化苯甲酰,混合均匀,反应4h,停止通入氮气,加入十八烷基-3,5-双(1,1-二甲基乙基)-4-羟基苯丙酸酯、三(2,4-二叔丁基苯基)亚磷酸酯,降温后加入聚合物微球、碱性黑色颜料和异氰酸酯固化剂,混合均匀,除气泡,涂布在pet离型衬底3上,在100℃下预烘,排除甲苯溶剂后,在160℃下烘烤10min,即得低交联度泡棉芯材。

[0036]

实施例a1-a3、对比例ca1-ca3:根据实施例a1例中化合物和含量等条件的更换,具体含量数据见表1,对制备得到的低交联度泡棉芯材进行检测,具体检测数据见表2。

[0037]

表1实施例a1-a3及对比例ca1-ca4中低交联度泡棉芯材

[0038][0039][0040]

表2实施例a1-a3及对比例ca1-ca4对储能模量和相容性的影响

[0041][0042]

结论:在保证体系相容性良好的前提下,丙烯酸酯嵌段共聚物添加越多,常温储能模量呈现下降趋势,增强了泡棉胶带的抗冲击性能。

[0043]

以实施例b1为例,结合实施例a2制备的低交联度泡棉芯材制备耐油酸泡棉

[0044]

s1:用甲苯溶解三元氯醚弹性体,加入聚合物微球、十八烷基-3,5-双(1,1-二甲基乙基)-4-羟基苯丙酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、癸二酸双(1,2,2,6,6-五甲基哌啶醇)酯、碱性黑色颜料以及三乙烯四胺、乙二胺、过氧化苯甲酰、过氧化二异丙苯,混合均匀,除气泡后,涂布在pet离型衬底3上,在80℃下预烘,排除溶剂后,在160℃下烘烤8min,即得高交联度泡棉芯材;

[0045]

s2:制备低交联度泡棉芯材;

[0046]

s3:撕去高交联度泡棉芯材两侧离型膜,两侧分别贴附安佐化学生产的粘合层,粘合层的另一侧均贴附低交联度泡棉芯材(低交联度泡棉芯材两面应经电晕处理,达因值》48dyn/cm),即得耐油酸泡棉。

[0047]

s4:撕去耐油酸泡棉上下两侧离型膜,将安佐化学生产的胶面层涂布于pet离型衬底上,分别贴附于耐油酸泡棉上下两侧,即得耐油酸泡棉胶带。

[0048]

实施例b1-b13、对比例cb1-cb6:根据实施例b1例中化合物和含量等条件的更换,具体含量数据见表3。

[0049]

表3实施例b1-b13及对比例cb1-cb6中耐油酸泡棉胶带

[0050]

[0051][0052]

检测试验:

[0053]

对实施例b1-b13、对比例cb1-cb6进行性能检测,具体检测方法如下所述,检测数据见表4。

[0054]

泡棉密度测试:将泡棉裁切成10cm*10cm样片,并称重m,同时记录样片厚度h,利用密度公式ρ=m/(s*h)=m/(10*10*h)=m/(100*h),计算出泡棉密度,平行测试三组所得到的平均值即为泡棉密度。

[0055]

凝胶分率测试:称取胶膜0.5g左右,并记重m1,然后用100g左右甲苯进行溶解24h,再用400目金属滤网过滤,同时在过滤前称取滤网重量m2,待滤完溶剂混合液后,将滤网和滤网上的残余物放入130℃烘箱中烘烤1h至恒重,之后放入干燥皿冷却至室温后称重m3,最后根据公式计算出胶膜的凝胶分率;平行测试三组所得到的平均值即为胶膜的凝胶分率。

[0056]

落球冲击测试:根据astm d5628测量带材样品的抗冲击性,将180mm2的回字形(外框24.5mm,内框20.5mm,2.0mm宽度)样品施加到不锈钢片(24.5mm*24.5mm*3mm)和3mm的回字形不锈钢片(外框40mm,内框20mm)之间,然后将6.2kg的砝码在粘结制品的顶部放置10秒,然后移除,之后使粘结制品在23℃和50%相对湿度(rh)下停留48h。接着,使用instron ceast9340,通过从100cm的高度摔落3.00kg的(标准横梁+砝码)来冲击粘结制品,测量并记录令不锈钢基底解除粘结所需的总冲击能量(总能量)。对每个实施例进行三次测量,并计算平均值。

[0057]

再剥离性:将样片裁切成矩形(150mm*60mm,宽度0.5mm),然后将其贴合在擦洗干净的不锈钢板上,并在23℃和50%相对湿度(rh)下停留24h,之后用不锈钢镊子任意部位起头并使条形样片在镊子尖部缠绕几圈,开始以不小于5厘米/秒的速度于45

°

、90

°

等角度剥离胶带,胶条不拉断及无残胶保留在钢板上,则再剥离性良好,每个实施例测试三条,任意一条拉断或残胶都意味着再剥离性差。

[0058]

耐油酸性:将样片揭去轻离型膜,并使胶面贴合50μmpet基膜,然后裁切成25mm*50mm样条,揭去第二面离型膜,慢慢将胶面贴合在sus钢板上,并于室温下储存24h,然后将贴好泡棉样条的sus钢板置于65℃的油酸中,待密封储存72h后,取出样件,用纸擦拭表面残留油酸,并于室温下恢复2h,观察样条溶胀程度及是否容易脱落

[0059]

表4实施例b1-b13及对比例cb1-cb6对各项性能的影响

[0060]

[0061][0062]

结论:当泡棉拉伸强度和拉伸率分别同时达到3mpa和600%以上时,再剥离性往往表现较好,若拉伸强度或拉伸率下降,则再剥离性能也随之有所下降;同时当实施例中,聚合物微球的添加量低于0.2份时,泡棉表现出的落球冲击性能较差,而高于2份时则拉伸强度过低,导致再剥离性较差;实施例中虽然采用了耐油脂性能较好的氯醚橡胶和耐溶剂型psa面层,但从实际测试结果可以看出,泡棉的交联程度(凝胶分率高低)也影响着其整体的耐油酸性能及抗冲击性能,当凝胶分率高达70%以上时,其耐油酸和再剥离性能明显提升,

伴随着的则是抗冲击性能下降,相反则当凝胶分率低于50%时,其耐油酸和再剥离性能出现下降趋势,抗冲击性能则反而得到加强。

[0063]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1