一种耐候、高耐弯折聚苯乙烯发泡共挤复合材料及制备方法与流程

1.本发明属于复合材料领域,具体涉及一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料,还涉及上述复合材料的制备方法。

背景技术:

2.目前,在复合材料领域,主要有木塑复合材料、复合地板、纯木质地板等,其中室内使用主要是木质地板或者普通的复合地板,其最大的问题是怕水,遇水很容易鼓泡、腐烂,持久性不足;木塑主要用于户外,虽然其耐水性较纯的木质地板有一定的提高,但是由于木塑材料含有大量的木粉,用于户外也存在着微生物降解、腐烂等问题,同时由于密度过大导致重量较重,对于支撑点的承重要求较高。全塑的聚苯乙烯发泡材料具有发泡效果好、质量轻、耐水性好的优点,近年来发展较快,但是其自身的抗弯曲强度不足,无法用于抗弯曲较高的领域如室内外的地板领域。同时,由于室内外地板对阻燃和耐候性也有较高的要求,如何将其充分利用起来是一个难点。

3.因此,针对上述缺陷,需要发明一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料来实现其用于户内、外地板领域的新用途。

技术实现要素:

4.为解决上述问题,本发明涉及一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料,所述材料由共挤面层、芯材共挤得到,面层是由asa树脂、聚碳酸酯组成;芯材由bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用透明聚苯乙烯(gpps)、三聚氰胺、双氰胺、高抗冲击性聚苯乙烯(hips)、氢氧化镁、发泡剂组成。

5.所述耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料中,各原料的重量份数如下:面层:asa树脂50~70;聚碳酸酯20~30;

6.芯材:bpa酚醛环氧树脂10~17;异氰尿酸三缩水甘油酯6-12;氯化聚氯乙烯树脂10-15;通用聚苯乙烯(gpps)35~50;三聚氰胺2-4;双氰胺1.5-3;高抗冲击聚苯乙烯(hips)15-22;氢氧化镁8-15;发泡剂2-3。

7.其中:面层质量占芯材质量的2-3%。

8.上述材料中,优选的,bpa酚醛环氧树脂的环氧当量为190-230g/mol;氯化聚氯乙烯树脂为挤出级;发泡剂为碳酸氢钠。

9.所述耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料的制备方法包括如下步骤:

10.(1)将asa树脂、聚碳酸酯颗粒在室温充分混合均匀得到预混料,然后将其进行挤出造粒,得到功能性复合面层颗粒备用;

11.(2)将芯材原料bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用聚苯乙烯、三聚氰胺、双氰胺、高抗冲击聚苯乙烯、发泡剂在室温先充分混合均匀,然后经过高速粉碎机粉碎至粒度50-100目,制成芯材预混料备用;

12.(3)分别将所述芯材预混料和共挤面层颗粒通过双螺杆挤出机熔融后进入芯材空腔和

面层空腔,经定型模具定型、冷却成型,定长切割制得,即得所述聚苯乙烯发泡共挤复合材料。

13.优选地,步骤(3)所述芯材挤出成型的条件为:机筒温度为200~210℃,螺杆转速为10~15rpm;面层挤出成型的条件为:机筒温度为260~270℃,螺杆转速为10~15rpm。

14.优选地,步骤(1)所述双螺杆挤出机的机筒温度为250~270℃,螺杆转速为200~250rpm。

15.本发明上述方案中,高环氧官能度的bpa酚醛环氧树脂与异氰尿酸三缩水甘油酯混合物在芯材发泡成型时与高含氮的固化剂三聚氰胺及双氰胺发生固化反应,不仅极大程度上提高了发泡聚苯乙烯材料的抗弯曲强度,而且提高了芯材的阻燃性能;同时,氢氧化镁作为无机阻燃剂代替普通填料可以起到提高抗弯曲和阻燃的能力。本发明发泡固化成型后得到的板材具有优异的抗弯性能、持久的阻燃性能及耐候性能。

具体实施方式

16.为了能使本领域技术人员更好的理解本发明,现结合具体实施方式对本发明进行更进一步的阐述。

17.本发明所采用的原料型号、生产厂家/提供商家如下:

18.asa树脂,牌号pw-997s,台湾奇美公司生产,购自苏州互创新材料有限公司;

19.聚碳酸酯,型号2805,上海拜耳公司;

20.bpa酚醛环氧树脂(型号:sqan-203,环氧当量190-230g/mol,济南圣泉集团股份有限公司);

21.氯化聚氯乙烯树脂(型号为挤出级,上海氯信新材料科技有限公司);

22.其它均为常规市售原料。

23.实施例1

24.一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料,所述材料由共挤面层、芯材共挤得到,面层是由asa树脂、聚碳酸酯组成;芯材由bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用透明聚苯乙烯(gpps)、三聚氰胺、双氰胺、高抗冲击性聚苯乙烯(hips)、氢氧化镁、发泡剂组成。

25.各原料的重量份数如下:面层:asa树脂50;聚碳酸酯22;

26.芯材:bpa酚醛环氧树脂10;异氰尿酸三缩水甘油酯6;氯化聚氯乙烯树脂11;通用聚苯乙烯(gpps)35;三聚氰胺2;双氰胺1.5;高抗冲击聚苯乙烯(hips)15;氢氧化镁9;发泡剂2。

27.发泡剂为碳酸氢钠。

28.其中:面层质量占芯材质量的2%。

29.所述耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料的制备方法包括如下步骤:

30.(1)将asa树脂、聚碳酸酯颗粒在室温充分混合均匀得到预混料,然后将其进行挤出造粒,得到功能性复合面层颗粒备用;所述双螺杆挤出机的机筒温度为250℃,螺杆转速为200rpm。

31.(2)将芯材原料bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用聚苯乙烯、三聚氰胺、双氰胺、高抗冲击聚苯乙烯、发泡剂在室温先充分混合均匀,然后经过高速粉碎机粉碎至粒度60目,制成芯材预混料备用;

32.(3)分别将所述芯材预混料和共挤面层颗粒通过双螺杆挤出机熔融后进入芯材空腔和面层空腔,经定型模具定型、冷却成型,定长切割制,即得耐候性、高耐弯折型聚苯乙烯

发泡共挤复合材料。芯材挤出成型的条件为:机筒温度为200℃,螺杆转速为10rpm;面层挤出成型的条件为:机筒温度为260℃,螺杆转速为10rpm。

33.实施例2

34.一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料,所述材料由共挤面层、芯材共挤得到,面层是由asa树脂、聚碳酸酯组成;芯材由bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用透明聚苯乙烯(gpps)、三聚氰胺、双氰胺、高抗冲击性聚苯乙烯(hips)、氢氧化镁、发泡剂组成。

35.各原料的重量份数如下:面层:asa树脂68;聚碳酸酯30;

36.芯材:bpa酚醛环氧树脂17;异氰尿酸三缩水甘油酯10;氯化聚氯乙烯树脂15;通用聚苯乙烯(gpps)48;三聚氰胺4;双氰胺3;高抗冲击聚苯乙烯(hips)20;氢氧化镁14;发泡剂3。

37.发泡剂为碳酸氢钠。

38.其中:面层质量占芯材质量的3%。

39.所述耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料的制备方法包括如下步骤:

40.(1)将asa树脂、聚碳酸酯颗粒在室温充分混合均匀得到预混料,然后将其进行挤出造粒,得到功能性复合面层颗粒备用;所述双螺杆挤出机的机筒温度为270℃,螺杆转速为250rpm。

41.(2)将芯材原料bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用聚苯乙烯、三聚氰胺、双氰胺、高抗冲击聚苯乙烯、发泡剂在室温先充分混合均匀,然后经过高速粉碎机粉碎至粒度70目,制成芯材预混料备用;

42.(3)分别将所述芯材预混料和共挤面层颗粒通过双螺杆挤出机熔融后进入芯材空腔和面层空腔,经定型模具定型、冷却成型,定长切割制,即得耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料。芯材挤出成型的条件为:机筒温度为210℃,螺杆转速为15rpm;面层挤出成型的条件为:机筒温度为270℃,螺杆转速为15rpm。

43.实施例3

44.一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料,所述材料由共挤面层、芯材共挤得到,面层是由asa树脂、聚碳酸酯组成;芯材由bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用透明聚苯乙烯(gpps)、三聚氰胺、双氰胺、高抗冲击性聚苯乙烯(hips)、氢氧化镁、发泡剂组成。

45.各原料的重量份数如下:面层:asa树脂60;聚碳酸酯25;

46.芯材:bpa酚醛环氧树脂14;异氰尿酸三缩水甘油酯9;氯化聚氯乙烯树脂12;通用聚苯乙烯(gpps)43;三聚氰胺4;双氰胺3;高抗冲击聚苯乙烯(hips)18;氢氧化镁12;发泡剂3。

47.发泡剂为碳酸氢钠。

48.其中:面层质量占芯材质量的2.5%。

49.所述耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料的制备方法包括如下步骤:

50.(1)将asa树脂、聚碳酸酯颗粒在室温充分混合均匀得到预混料,然后将其进行挤出造粒,得到功能性复合面层颗粒备用;所述双螺杆挤出机的机筒温度为260℃,螺杆转速为225rpm。

51.(2)将芯材原料bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用聚苯乙烯、三聚氰胺、双氰胺、高抗冲击聚苯乙烯、发泡剂在室温先充分混合均匀,然后经

过高速粉碎机粉碎至粒度90目,制成芯材预混料备用;

52.(3)分别将所述芯材预混料和共挤面层颗粒通过双螺杆挤出机熔融后进入芯材空腔和面层空腔,经定型模具定型、冷却成型,定长切割制,即得耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料。芯材挤出成型的条件为:机筒温度为205℃,螺杆转速为13rpm;面层挤出成型的条件为:机筒温度为265℃,螺杆转速为12rpm。

53.实施例4

54.一种耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料,所述材料由共挤面层、芯材共挤得到,面层是由asa树脂、聚碳酸酯组成;芯材由bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用透明聚苯乙烯(gpps)、三聚氰胺、双氰胺、高抗冲击性聚苯乙烯(hips)、氢氧化镁、发泡剂组成。

55.各原料的重量份数如下:面层:asa树脂58;聚碳酸酯27;

56.芯材:bpa酚醛环氧树脂15;异氰尿酸三缩水甘油酯9;氯化聚氯乙烯树脂15;通用聚苯乙烯(gpps)42;三聚氰胺4;双氰胺3;高抗冲击聚苯乙烯(hips)19;氢氧化镁14;发泡剂2。

57.发泡剂为碳酸氢钠。

58.其中:面层质量占芯材质量的2.5%。

59.所述耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料的制备方法包括如下步骤:

60.(1)将asa树脂、聚碳酸酯颗粒在室温充分混合均匀得到预混料,然后将其进行挤出造粒,得到功能性复合面层颗粒备用;所述双螺杆挤出机的机筒温度为260℃,螺杆转速为240rpm。

61.(2)将芯材原料bpa酚醛环氧树脂、异氰尿酸三缩水甘油酯、氯化聚氯乙烯树脂、通用聚苯乙烯、三聚氰胺、双氰胺、高抗冲击聚苯乙烯、发泡剂在室温先充分混合均匀,然后经过高速粉碎机粉碎至粒度80目,制成芯材预混料备用;

62.(3)分别将所述芯材预混料和共挤面层颗粒通过双螺杆挤出机熔融后进入芯材空腔和面层空腔,经定型模具定型、冷却成型,定长切割制,即得耐候性、高耐弯折型聚苯乙烯发泡共挤复合材料。芯材挤出成型的条件为:机筒温度为210℃,螺杆转速为15rpm;面层挤出成型的条件为:机筒温度为270℃,螺杆转速为15rpm。

63.对比例1

64.其它同实施例1,区别是不使用高官能度的bpa酚醛环氧树脂,而是使用普通的e-12环氧树脂代替。

65.对比例2

66.其它同实施例1,区别是制备方法中不需要将其制备成50-100目的粉末,而是直接以颗粒状态进行预混合,然后高温成型。

67.本发明的复合材料应用于板材之后,对其性能进行检测:

68.抗弯强度按照gb/t 24137-2009的标准中6.3.3部分进行检测;

69.耐候性能测试依据gb/t 29365-2012中进行,暴露条件采用条件1的参数进行,连续完成10个循环的测试,共计120h。

70.耐温差性能测试依据下列方法进行,即(23

±

2)℃,5h

→

(-15

±

2)℃,5h

→

(23

±

2)℃,5h,15h为1个循环,按照上述温差循环连续做8个循环后观察板材是否有裂纹、或开裂情况。芯材阻燃性能测试按照gb-t2406.2-2009进行;

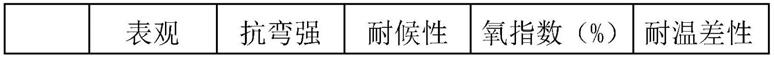

71.表1实施例与各对比例的板材性能比较表

[0072][0073]

[0074][0075]

实施例1-4中的板材的抗弯强度均大于95mpa,由于高环氧官能度的bpa酚醛环氧树脂及异氰尿酸三缩水甘油酯与胺类固化体系参与固化,其抗弯强度远远大于普通塑木板材,完全可以满足普通地板的抗弯要求;而且其面层采用的是asa树脂和聚碳酸酯树脂,该树脂组合物的阻燃性能相对较好,氧指数一般在24%左右,而且面层自身的耐候性能出色,在120h耐候测试后面层无变化、芯材与面层间无开裂,且芯材的阻燃性能也较好,氧指数基本在30%以上;耐温差性能测试8个循环后,整个板面及断面均无裂纹出现,这说明本发明产品综合性能优良,应用价值潜力很大。对比例1采用普通的线性环氧树脂代替高官能度的bpa酚醛环氧树脂后,由于交联密度的降低,板材的抗弯强度下降明显,无法满足本发明的定位需求;而对比例2采用的工艺无法实现物料的充分相容,导致在成型过程中无法充分固化,造成成型缺陷。

[0076]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1