一种适用于10吨级超声速火箭橇级间推力传递结构的制作方法

1.本发明属于军品靶场试验测试技术领域,主要涉及火箭橇试验技术,具体是一种火箭橇级间推力传递结构,用于超声速火箭橇级间推力传递。

背景技术:

2.火箭橇试验是介于实验室试验与飞行试验的装备部件1:1全尺寸地面模拟试验系统。火箭橇试验是以火箭发动机为动力,沿着专门建造的滑轨高速滑行,模拟飞机、导弹及空间飞行器有关速度、加速度,用于考核武器系统、分系统及部件功能,测量其有关参数。可根据武器系统要求,无损在轨回收试验系统,供进一步实验室分析。

3.根据试验要求的不同,火箭橇系统可以设计为一级推进或者多级推进。目前在火箭橇试验中常用的推进方式有:整橇方式,即被试品与发动机安装在一部橇体上;一级推进,即被试品安装在产品橇上,发动机安装在一级推力橇上,静态点燃一级橇上发动机,通过矩管焊接而成的推力杆进行一级橇与产品橇之间力的传递;多级推进,即被试品安装在产品橇上,发动机安装在一级、二级等推力橇上,静态点燃一级橇上发动机,二次点火二级等推力橇上的发动机,通过矩管焊接而成的推力杆进行二级橇与一级橇、一级橇与产品橇之间力的传递,最终达到试验目的。

4.针对10吨级被试品这种大质量被试品的火箭橇系统,由于单个橇体发动机安装数量的限制或试验要求,采用整橇或一级推进方式无法满足试验设计要求,因此火箭橇系统需设计为多级推力橇,若采用以往由矩管焊接而成的推力杆,由于结构强度不够,无法满足刚强度要求,为此急需设计一种适用于10吨级超声速火箭橇级间推力传递结构,以满足10吨级被试品火箭橇试验需要。

5.本发明申请人在一定范围内对国内外专利文献和公开发表的期刊论文检索,尚未发现与本发明密切相关和一样的报道或文献。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种适合高速、大载荷、大推力的级间推力传递结构,能够承受巨大的压力、强大的冲击、振动,能够有效进行多级火箭橇推力传递。

7.本发明解决其技术问题所采用的技术方案是:一种适用于10吨级超声速火箭橇级间推力传递结构,包括推力板、内部支架和外封板。

8.所述的内部支架包括v形板和梯形板,拼接组成棱锥台状框架结构,所述的v形板封闭端和梯形板的上底边朝向被试品,v形板开口端和梯形板的下底边朝向推力橇;所述的外封板将内部支架各开口端封闭;若干并行排列的推力板固定在内部支架朝向被试品一端,与被试品尾部端面接触;内部支架的另一端连接推力橇前部发动机卡环立柱。

9.所述的推力板与被试品尾部端面60%以上接触面的间隙小于0.1mm。

10.所述的推力板材料为45#钢,厚度为15mm。

11.所述的推力板采用3块矩形板,中间的推力板与被试品尾部接触,两侧的推力板与

被试品尾部及被试品后卡环共同接触。

12.所述的内部支架材料为bs 700,厚度为10mm,内部支架中间采用镂空设计。

13.本发明的有益效果是:

14.1.本发明结构简单,在超声速条件下能有效完成10t级被试品火箭橇级间推力传递。

15.2.本发明的推力板为分压式多片分布,焊接完成后根据橇体对接情况对接触面进行加工,保证接触面满足设计要求;

16.3.本发明的级间推力传递结构与发动机立柱的连接面的面积较大,而与被试品尾部的接触面面积较小,直接将多枚发动机推力传递到大质量被试品上的推力传递方式更加安全有效;

17.4.本发明的内部支架为v形板与梯形板拼接而成的框架结构,材料为bs 700,厚度为10mm,整体结构为梯形结构。内部支架中间还有镂空设计,在保证结构强度的条件下尽量使得级间推力传递结构整体质量较轻。

附图说明

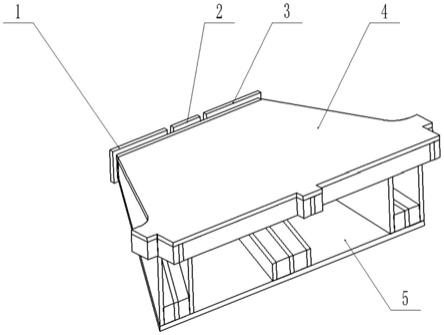

18.图1是本发明的外部结构示意图;

19.图2是本发明的内部结构示意图;

20.图3是本发明的梯形板1结构示意图;

21.图4是本发明的v形板1结构示意图;

22.图中,1

‑

推力板一;2

‑

推力板二;3

‑

推力板三;4

‑

上封板;5

‑

下封板;6

‑

前封板;7

‑

梯形板;8

‑

v形板;9

‑

封板一;10

‑

封板二;11

‑

封板三。

具体实施方式

23.下面结合附图和实施例对本发明进一步说明,本发明包括但不仅限于下述实施例。

24.本发明是一种级间推力传递结构,包括推力板、内部支架和外封板。推力板与产品橇被试品尾部面接触,将推力橇上的发动机推力传递到被试品上,通过加工推力板接触面,保证接触面满足设计要求(保证60%以上接触面的间隙小于0.1mm的设计要求)。内部支架为v形板与梯形板拼接而成的框架结构,v形板与梯形板的短边与推力传递结构前部推力板相连,短边长度与推力板尺寸相匹配,v形板与梯形板的长边与推力橇前部相连,长边长度与推力橇前部高度尺寸相匹配,其通过外封板连接为一体。外封板将各框架端口封住(图2中标号为9的封板1与图1中标号为4的上封板的突出部位尺寸相同),增加结构刚度。级间推力传递结构后端焊接于推力橇前端中间位置,推力橇安装好发动机后,将推力橇向前移动,保证级间推力传递结构前部与被试品尾部接触面满足设计要求。

25.本发明的实现在于:在进行火箭橇试验时,产品橇与推力橇之间有推力杆进行推力传递,而针对10t级被试品火箭橇试验,若是采用由矩管焊接而成的推力杆,矩管的材料为q345钢,且其截面惯性矩小,截面面积小进而推力板面积也不足,其结构会发生破坏,刚强度不能满足推力传递要求。本发明根据力学分析和仿真分析计算,设计一种级间推力传递结构,以满足10t级被试品火箭橇试验推力传递。

26.本发明的实现还在于:所述推力板材料为45#钢,厚度为15mm,推力板为分压式多片分布,推力板数量为3块,尺寸为矩形板,也可根据被试品尾部形状调整推力板数量、形状及尺寸,中间的推力板与被试品尾部接触,两侧的推力板与被试品尾部及被试品后卡环共同接触,既增大了接触面积,减小了压力大小,也将推力直接传递至被试品尾部。焊接完成后根据橇体对接情况对接触面进行加工,保证接触面60%以上间隙小于0.1mm的设计要求。

27.本发明的实现还在于:所述内部支架前端均与推力板后部结构焊接,内部支架后端结构与推力橇前部发动机卡环立柱焊接,而传统的推力杆是焊接于推力橇两侧,这种方式可有效地将发动机推力传递到推力板前端。

28.本发明的实现还在于:传统的级间推力传递结构是将推力杆连接到产品橇橇体之上,产品橇运动带动被试品运动,而本发明中推力板与产品橇上10t级被试品尾部面接触,将发动机推力直接传递到10t级被试品上,10t级被试品通过卡环立柱等结构带动产品橇向前运行。与传统推力传递方式相比,这种直接将推力传递到大质量被试品上的推力传递方式更加安全有效。

29.本发明的实现还在于:所述内部支架为v形板与梯形板拼接而成的框架结构,材料为bs 700,厚度为10mm,整体结构为梯形结构。内部支架中间还有镂空设计,在保证结构强度的条件下尽量使得整体质量较轻。

30.本发明的实现还在于:级间推力传递结构与发动机立柱的连接面的面积较大,而与被试品尾部的接触面面积较小,这种分布方式可有效将多枚发动机推力传递于单个被试品。

31.本发明的实施例如图1所示,该级间推力传递结构能够承受巨大的压力、强大的冲击、振动,能够有效进行多级火箭橇推力传递。将发动机推力传递至被试品上,推动橇体运动。

32.采用本发明在进行某型被试品终点效应超声速火箭橇试验时,被试品的质量为9000kg,被试品着靶速度为480m/s,火箭橇系统采用两级推进,一级推力橇和二机推力橇各安装4枚火箭发动机,相应的通过4组发动机并联同步推力传递装置。产品橇通过4个整体立柱及卡环来固定被试品。二级橇头部安装有推力传递装置,推力传递装置前方推力板与产品橇上的被试品尾部接触,将一、二级橇的发动机推力传递到被试品上,带动橇体在轨道上运动。试验效果明显,达到了预期目的。

33.综上,本发明的10t级超声速火箭橇级间推力传递结构结构简单,能够有效进行多级火箭橇推力传递。各板材之间通过焊接连接,结构整体强度能够满足设计要求。也可以根据最大推力的大小以及发动机数量分布对级间推力传递结构的具体尺寸及推力板面积及位置进行调整,能够可靠进行多级火箭橇推力传递,满足10t级被试品火箭橇试验需要。

34.通过本发明的应用,保证了10t级被试品火箭橇试验的顺利进行,为大质量超声速双轨火箭橇试验提供了可靠的技术支持。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1