一种复合皮革及车用内饰的制作方法

1.本实用新型涉及复合皮革领域,尤其涉及一种复合皮革及车用内饰。

背景技术:

2.复合皮革的应用范围越来越广,如我们日常随处可见的汽车内饰、家用座椅的坐垫、靠垫等大都采用复合皮革制作而成。以汽车内饰为例来说,现有部分用在汽车内饰上的复合皮革为三层结构,具体为基布通过胶水粘贴于人造单革,人造单革具有柔软、防水等优点,基布具有抗拉伸力强等优点。基布在机械性能上弥补了人造单革机械性能欠佳的缺陷,人造单革弥补了基布皮质感欠缺,回弹性不足以及舒适度不够等的缺陷。

3.为了进一步优化用户体验,现有大多数的复合皮革在上述复合皮革的基础上进行了改进,改进后的方案是在上述复合皮革的基础上增加了海绵层,即,将海绵层通过火焰复合等工艺烧至基布上。改进后的复合皮革确实更加柔软,带来了更好的用户体验,但海绵层的烧接相对繁杂且容易引起人造单革黄变,气味变差等,尤其是对于浅色的人造单革,黄变问题严重影响了产品使用效果和成品生命周期。此外,海绵层还有容易产生异味的问题。总之,现有复合皮革仍然难以满足用户的使用期望。

技术实现要素:

4.基于上述现状,本实用新型的主要目的在于提供一种复合皮革及车用内饰。

5.为实现上述目的,本实用新型采用的技术方案如下:一种复合皮革,包括人造单革、黏胶层和3d织物体,所述人造单革通过所述黏胶层固定在所述3d织物体上;所述3d织物体包括依次层叠设置的第一面料层、中间层和第二面料层,所述第一面料层、中间层、第二面料层分别通过第一丝线、3d撑持丝线和第二丝线织成,所述3d撑持丝线包括位于所述第一面料层和所述第二面料层之间的撑持部以及分别织入所述第一面料层和所述第二面料层的连接部;所述人造单革以所述第一面料层为基布,通过所述黏胶层直接固定在所述第一面料层上;所述第一面料层、中间层和第二面料层的厚度比为(4-5.5):(5-40):(2-5);所述第一面料层和第二面料层的目数比为1:(0.8-1.2);所述第一丝线和所述第二丝线的线径比为1:(0.5-2),所述第一丝线和所述第二丝线所包括的细线数量比为1:(0.5-2)。

6.优选地,所述第一面料层厚度为(0.4-0.55)mm,目数为(10-20)目,织成所述第一面料层的第一丝线的规格为(75-150)d/(20-48)f,所述第一丝线为涤纶线或涤棉混纺线。

7.优选地,所述第一面料层的断裂强度大于等于200n/5cm;和/或纵向方向撕裂强度大于15n/5cm,横向方向撕裂强度大于10n/5cm;和/或纵向方向延伸率为50%-70%,横向方向延伸率为60%-90%。

8.优选地,所述中间层的厚度为(0.5-4)mm,目数(5-20)目;所述3d撑持丝线的规格为(30-45)d/(1-5)f,所述3d撑持丝线为涤纶线或尼龙线。所述中间层的3d撑持丝线编织成v形或x形。

9.优选地,所述第一面料层厚度大于所述第二面料层的厚度;所述第二面料层的厚

度为(0.2-0.5)mm,目数为(10-20)目;织成所述第二面料层的第二丝线的规格为(75-150)d/(20-48)f,所述第二丝线为涤纶线或涤棉混纺线。

10.优选地,所述第一丝线织形成网状结构,所述连接部与所述第一丝线的相邻两个连接点之间包括1个或2个网孔;所述第二面料层通过第二丝线制成,所述第二丝线编织形成网状结构,所述连接部与所述第二丝线的相邻两个连接点之间包括1个或2个网孔。

11.优选地,所述第一面料层厚度为(0.45-0.5)mm,目数为(12-16)目,织成所述第一面料层的第一丝线的规格为(90-110)d/(32-42)f。

12.优选地,所述人造单革在自远离所述3d织物体的一侧至靠近所述3d织物体一侧的方向上依次包括层叠设置的表面处理剂层、pvc表皮层及pvc发泡层;或所述人造单革在自远离所述3d织物体的一侧至靠近所述3d织物体一侧的方向上依次包括层叠设置的表面处理剂层和pvc表皮层。

13.优选地,所述人造单革设置有镂空结构。

14.本实用新型提供一种车用内饰,所述车用内饰采用如上所述的车用复合皮革。

15.本实用新型提供的复合皮革采用3d织物体替换掉了传统的海绵,降低了工艺复杂度,避免复合皮革黄变。3d织物具有通风透气的优点,使用过程中不会产生异味。第一面料层、中间层和第二面料层的厚度比为(4-5.5):(5-40):(2-5);第一面料层和第二面料层的目数比为1:(0.8-1.2);第一丝线和第二丝线的线径比为1:(0.5-2),第一丝线和所述第二丝线所包括的细线数量比为1:(0.5-2)。在所述参数下的第一面料层在达到基布的基本机械性能外,还具有良好的柔软性,因此,人造单革可以以第一面料层为基布,通过黏胶层直接固定在第一面料层上,无需像传统的复合皮革一样设置基布,节约了材料,简化了工艺。

16.本实用新型的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

附图说明

17.以下将参照附图对根据本实用新型的复合皮革和车用内饰优选实施方式进行描述。图中:

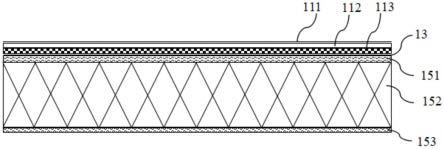

18.图1为本实用新型复合皮革的层状结构示意图。

19.图2为本实用新型复合皮革的详细层状结构示意图。

具体实施方式

20.以下基于实施例对本实用新型进行描述,但是本实用新型并不仅仅限于这些实施例。在下文对本实用新型的细节描述中,详尽描述了一些特定的细节部分,为了避免混淆本实用新型的实质,公知的方法、过程、流程、元件并没有详细叙述。

21.此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

22.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

23.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

24.请参阅图1,本实用新型提供一种复合皮革10,可以广泛应用于汽车内饰、家用座椅的坐垫、靠垫等。复合皮革10包括人造单革11、黏胶层13和3d织物体15,人造单革11通过黏胶层13固定在3d织物体15上。

25.作为一种实施例,人造单革11为完整片材;作为另一种实施例,人造单革11上设置有镂空结构,具体地,镂空结构可是在人造单革11上开设的通孔,通孔的数量、形状、大小不做限定。镂空结构的设置有利于加强复合皮革10的透气性和透音性。

26.作为一种实施例,3d织物体15包括依次层叠设置的第一面料层151、中间层152和第二面料层153。第一面料层151和第二面料层153分别通过第一丝线、第二丝线编织形成,中间层152通过3d撑持丝线编织形成。

27.作为一种实施例,第一面料层151、中间层152和第二面料层153的厚度比为(4-5.5):(5-40):(2-5);第一面料层151和第二面料层153的目数比为1:(0.8-1.2);第一丝线和第二丝线的线径比为1:(0.5-2),第一丝线和所述第二丝线包括的细线数量比为1:(0.5-2)。可以理解,每一条第一丝线、3d撑持丝线和第二丝线可以是单条细线或者通过多条细线拧成一股。

28.作为一种实施例,3d撑持丝线包括位于所述第一面料层151和所述第二面料层153之间的撑持部以及分别织入第一面料层151述第二面料层153的连接部。

29.作为一种实施例,3d撑持丝线为涤纶线或尼龙线。作为一种实施例,3d撑持丝线规格为(30-45)d/(1-5)f,即3d撑持丝线的粗细(线径)为(30-45)d,每一根3d撑持丝线由(1-5)条细小的纤维线(即前述的“细线”)拧成。中间层152的厚度为(0.5-4)mm,目数(5-20)目。可以理解,中间层152不同高度处的目数可能存在不同,以中间层152二分之一高度处的目数作为中间层152的目数。在所述设计参数下,撑持部具有一定的支撑功能,其支撑在第一面料层151和第二面料层153之间,以使得3d织物体15具有一定的厚度,撑持部还具有一定的弹性缓冲作用,提高用户的使用体验。作为一种实施例,中间层152的3d撑持丝线编织成v形或x形,3d撑持丝线在起到支撑作用的同时,弹性缓冲作用也非常好。本实用新型中以3d撑持丝线为x形为例来图示,可以理解,中间层152中3d撑持丝线的编织形状不做限制,只要能够起到支撑作用并具有一定缓冲性能即可。

30.作为第一面料层151的优选实施例,第一面料层厚度为(0.45-0.5)mm,目数为(12-16)目,织成第一面料层的第一丝线的规格为(90-110)d/(32-42)f,第一丝线为涤纶线或涤棉混纺线。在所述参数条件下,第一面料层151达到的良好机械性能的同时,柔软度也非常好,第一面料层151既可以作为人造单革的基布提供必要的力学性能,又给作为3d织物的上层提供结构支撑,简化了产品构造,提升了用户体验。以第一面料层151作为基布,可以省略基布的设置,可以节约材料;此外,基布的省略可以减少黏胶层的数量,简化工艺。

31.作为一种实施例,第一面料层151通过第一丝线制成,第一丝线为涤纶线或棉混纺线,第一丝线的规格为(75-150)d/(20-48)f。第一面料层151厚度为(0.4-0.55)mm,目数为(10-20)目。人造单革11以第一面料层151为基布,通过黏胶层13直接固定在第一面料层151上,第一面料层151采用涤纶线或棉混纺线,规格为(75-150)d/(20-48)f,第一面料层151厚

度为(0.4-0.55)mm,目数为(10-20)目时,第一面料层151在机械性能达到了基布的要求,又保证了良好的柔软度。进一步,黏胶层13设置在第一面料层151上时,胶水也不会渗漏至中间层152影响中间层152的弹性和柔软度。第一面料层151作为人造单革11的基布,可以沿用传统复合皮革10的粘贴工艺,将人造单革11粘附在第一面料层151远离中间层152的表面。

32.作为一种实施例,所述第一面料层151的断裂强大于等于200n/5cm;和/或md(machine-direction,纵向方向)撕裂强度大于15n/5cm,cd(cross-direction,横向方向)撕裂强度大于10n/5cm;和/或md延伸率为50%-70%,cd延伸率为60%-90%。

33.作为一种优选实施例,第一面料层151厚度大于第二面料层153的厚度,复合皮革10对第二面料层153无机械性能的要求,其厚度可小于第一面料层151的厚度,节约材料。第二面料层153的厚度为(0.2-0.5)mm,直径为75-150d,目数为(10-20)目。织成第二面料层153的第二丝线的规格为(75-150)d/(20-48)f,第二丝线为涤纶线或涤棉混纺线。在该参数条件下,第二面料层153既可以隔离中间层152,又可以保持良好的柔软度,且还节约了符合皮革的成本。

34.作为一种实施例,第一丝线编织形成网状结构,连接部与第二丝线的相邻两个连接点之间包括1个或2个网孔,优选两个连接点之间的网孔数量为1个。作为一种实施例,第二面料层153通过第二丝线制成,第二丝线编织形成网状结构,连接部与所述第二丝线的相邻两个连接点之间包括1个或2个网孔,优选两个连接点之间的网孔数量为1个。

35.人造单革11可以为pvc单革,也可以是其他单革。作为一种实施例,人造单革11在自远离3d织物体15的一侧至靠近3d织物体15一侧的方向上依次包括层叠设置的表面处理剂层111、pvc表皮层112及pvc发泡层113,pvc发泡层113的设置有利于提高人造单革11的柔软度。尤其适用于复合皮革10用来制作坐垫、脚踏垫等产品。pvc表皮层112可以为带颜色层。

36.作为一种实施例,人造单革11在自远离3d织物体15的一侧至靠近3d织物体15一侧的方向上依次包括层叠设置的表面处理剂层111和pvc表皮层112,pvc发泡层113省略,省略pvc发泡层113的复合皮革10尤其适用于制作车门把手保护套等产品。

37.作为一种实施例,复合皮革10厚度为1mm-6mm。作为一种选择,复合皮革10厚度为1mm,3mm或6mm。

38.可以理解,织物层的数量不限定为两个,其也可以是三个或者更多,相邻织物层之间通过中间层152连接。

39.作为一种实施例,黏胶层13采用的胶水可为溶剂型胶水、水性胶水、热熔胶等胶水,进一步黏胶层13采用pvc胶水,pvc胶水和pvc皮革之间的亲和性好,更加有利于人造单革11粘贴于第一面料层151上。

40.本实用新型还提供一种车用内饰,车用内饰采用如上述实施所提供的车用复合皮革。

41.作为实施例,车用内饰为设置在汽车内的座椅套、方向盘套、坐垫、脚垫、尾垫、防踢垫、头枕或腰枕。

42.本领域的技术人员能够理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

43.应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本实用新型的

基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1