层叠体及剥离剂组合物的制作方法

本发明涉及一种层叠体及剥离剂组合物。

背景技术:

1、就以往在二维的平面方向上集成而得的半导体晶片而言,以更进一步的集成化为目的,追求将平面进一步向三维方向集成(层叠)的半导体集成技术。该三维层叠是通过硅贯通电极(tsv:through silicon via)进行接线并集成为多层的技术。在集成为多层时,利用研磨使待集成的各个晶片的与所形成的电路面相反侧(即背面)薄化,层叠经薄化的半导体晶片。

2、薄化前的半导体晶片(在此也简称为晶片)为了利用研磨装置进行研磨而粘接于支承体。此时的粘接必须在研磨后容易剥离,因此称为临时粘接。该临时粘接必须容易从支承体拆卸,当对拆卸施加较大的力时,有时经薄化的半导体晶片被切断或发生变形,以这样的情况不会发生的方式容易地拆卸。但是,在半导体晶片的背面研磨时,由于研磨应力而脱离或偏移,这是不优选的。因此,对临时粘接所追求的性能是:耐受研磨时的应力,在研磨后容易拆卸。

3、在这样的状况下,需要以下性能:相对于研磨时的平面方向具有高应力(强粘接力),相对于拆卸时的纵向具有低应力(弱粘接力)(例如专利文献1、2)。

4、再者,半导体晶片经由例如由金属的导电性材料构成的凸块球(bump ball)与半导体芯片电连接,通过使用这样的具备凸块球的芯片,能谋取半导体封装的小型化。

5、凸块球通常由焊料等金属构成,因此对压力等负荷弱,例如有时由于半导体设备的制造过程中的接合时的载荷而变形(例如参照专利文献3)。

6、在这样的问题存在的情况下,随着近来半导体领域的进展,对抑制半导体设备的制造过程中的压力等负荷引起的凸块球变形的技术的期望变高。

7、现有技术文献

8、专利文献

9、专利文献1:日本特开2004-64040号公报

10、专利文献2:日本特开2012-106486号公报

11、专利文献3:国际公开2018/083964号公报

12、专利文献4:日本特开2013-179135号公报

13、专利文献5:美国2012/0329249号公报

14、专利文献6:国际公开2012/118700号公报

15、专利文献7:日本特开2014-146793号公报

16、专利文献8:国际公开2015/190438号公报

技术实现思路

1、发明所要解决的问题

2、本发明鉴于上述状况而完成,其目的在于,提供一种具备剥离层的层叠体和提供适合作为这样的剥离层的膜的剥离剂组合物,上述剥离层在半导体基板与支承基板接合时、半导体基板的背面加工时等的耐热性优异,并且能抑制半导体设备制造时等的压力等负荷引起的半导体基板的损伤。

3、用于解决问题的方案

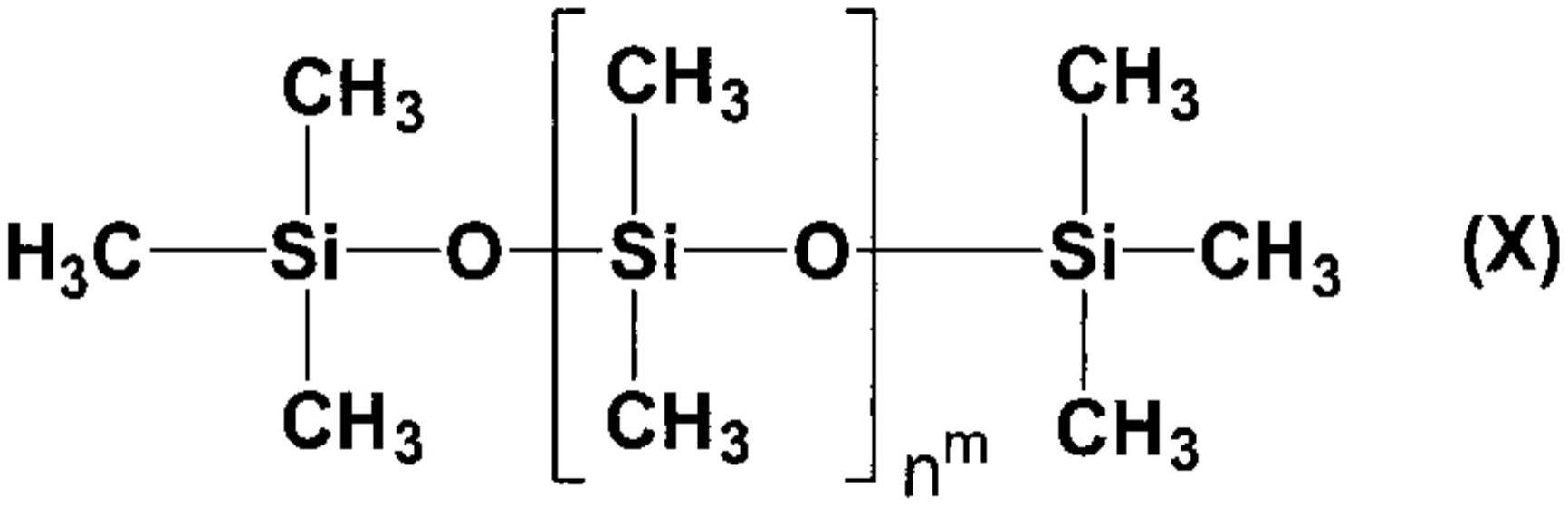

4、本发明人等为了解决上述问题而进行了深入研究,结果发现通过如下方式能解决上述问题,从而完成了本发明,即,在具备半导体基板、支承基板、设为与上述半导体基板相接的剥离层、以及设于上述支承基板与上述剥离层之间的粘接层的层叠体中,将上述剥离层设为由包含主要由聚二甲基硅氧烷组成的聚有机硅氧烷成分的剥离剂组合物得到的膜,将上述聚有机硅氧烷成分的粘度设为规定的值,将上述膜的厚度设为规定的范围。

5、需要说明的是,在专利文献4~8中,公开了与晶片加工体、基板的加工方法、使用了临时粘接剂的层叠体等相关的技术,但这些文献均没有具体公开本发明的粘度范围和膜厚范围的组合、由此起到的效果。

6、即,本发明提供以下方案。

7、1.一种层叠体,其特征在于,具备:半导体基板;支承基板;设为与上述半导体基板相接的剥离层;以及设于上述支承基板与上述剥离层之间的粘接层,上述剥离层是由包含主要由聚二甲基硅氧烷组成的聚有机硅氧烷成分的剥离剂组合物得到的膜,上述聚有机硅氧烷成分在25℃下的粘度为5.50×103pa·s~0.75×103pa·s,上述膜的厚度为0.01μm~4.90μm。

8、2.根据1的层叠体,其中,上述聚有机硅氧烷成分在25℃下的粘度为5.00×103pa·s~0.80×103pa·s。

9、3.根据2的层叠体,其中,上述聚有机硅氧烷成分在25℃下的粘度为4.52×103pa·s~0.96×103pa·s。

10、4.根据1~3中任一项的层叠体,其中,上述膜的厚度为0.25μm~3.75μm。

11、5.根据4的层叠体,其中,上述膜的厚度为1.75μm~2.75μm。

12、6.根据1~5中任一项的层叠体,其中,上述粘接层设为与上述支承基板和上述剥离层相接。

13、7.根据1~6中任一项的层叠体,其中,上述粘接层是使用包含粘接剂成分(s)的粘接剂组合物而得到的膜,上述粘接剂成分(s)包含选自聚有机硅氧烷系粘接剂、丙烯酸树脂系粘接剂、环氧树脂系粘接剂、聚酰胺系粘接剂、聚苯乙烯系粘接剂、聚酰亚胺系粘接剂以及酚醛树脂系粘接剂中的至少一种。

14、8.根据7的层叠体,其中,上述粘接剂成分(s)包含聚硅氧烷系粘接剂。

15、9.根据8的层叠体,其中,上述聚有机硅氧烷系粘接剂包含通过氢化硅烷化反应而固化的聚有机硅氧烷成分(a)。

16、10.一种剥离剂组合物,其是用于形成层叠体的剥离层的剥离剂组合物,上述层叠体具备:半导体基板;支承基板;设为与上述半导体基板相接的剥离层;以及设于上述支承基板与上述剥离层之间的粘接层,作为上述剥离层的膜的厚度为0.01μm~4.90μm,上述剥离剂组合物包含主要由聚二甲基硅氧烷组成的聚有机硅氧烷成分,上述聚有机硅氧烷成分在25℃下的粘度为5.50×103pa·s~0.75×103pa·s。

17、11.根据10的剥离剂组合物,其中,上述聚有机硅氧烷成分在25℃下的粘度为5.00×103pa·s~0.80×103pa·s。

18、12.根据11的剥离剂组合物,其中,上述聚有机硅氧烷成分在25℃下的粘度为4.52×103pa·s~0.96×103pa·s。

19、13.根据10~12中任一项的剥离剂组合物,其中,上述膜的厚度为0.25μm~3.75μm。

20、14.根据13的剥离剂组合物,其中,上述膜的厚度为1.75μm~2.75μm。

21、15.根据10~14中任一项的剥离剂组合物,其中,上述粘接层设为与上述支承基板和上述剥离层相接。

22、16.根据10~15中任一项的剥离剂组合物,其中,上述粘接层是使用包含粘接剂成分(s)的粘接剂组合物而得到的膜,上述粘接剂成分(s)包含选自聚有机硅氧烷系粘接剂、丙烯酸树脂系粘接剂、环氧树脂系粘接剂、聚酰胺系粘接剂、聚苯乙烯系粘接剂、聚酰亚胺系粘接剂以及酚醛树脂系粘接剂中的至少一种。

23、17.根据16的剥离剂组合物,其中,上述粘接剂成分(s)包含聚有机硅氧烷系粘接剂。

24、18.根据17的剥离剂组合物,其中,上述聚有机硅氧烷系粘接剂包含通过氢化硅烷化反应而固化的聚有机硅氧烷成分(a)。

25、发明效果

26、本发明的层叠体具备:半导体基板;支承基板;设为与上述半导体基板相接的剥离层;以及设于上述支承基板与上述剥离层之间的粘接层,上述剥离层是由包含主要由作为耐热性优异的热塑性聚合物的聚二甲基硅氧烷组成的聚有机硅氧烷成分的剥离剂组合物得到的膜,并且将上述聚有机硅氧烷成分在25℃下的粘度调整为规定的范围,且将上述膜的厚度调整为规定的范围,因此耐热性优异,可抑制压力等外部负荷引起的、半导体基板所具有的凸块变形这样的半导体基板的损伤。

27、通过使用具有这样的特征的本发明的层叠体,能期待制造可靠性更高的半导体元件。

28、需要说明的是,通过满足本发明的粘度范围和膜厚范围的条件而起到本发明效果的理由推测如下。

29、即,推测为:若剥离层过薄,则抑制对半导体基板的损伤的保护功能降低,反之,剥离层过厚时,流动性会变高,其结果是,保护功能降低,此外,若聚有机硅氧烷成分的粘度过低,则流动性变高,保护功能降低,反之,若聚有机硅氧烷成分的粘度过高,则剥离层与粘接层等邻接的功能层、基板之间的密合性恶化,容易产生界面剥离,其结果是,推定为保护功能降低时,作为构成膜的聚有机硅氧烷成分使用显现良好的耐热性和剥离性的聚二甲基硅氧烷,并且将该成分的粘度调整为规定的范围,在此基础上,进一步将得到的膜的膜厚调整为规定的范围,由此起到上述效果。

- 还没有人留言评论。精彩留言会获得点赞!