一种多功能复合单面绒科技布

1.本发明涉及纺织技术领域,具体为一种多功能复合单面绒科技布。

背景技术:

2.单面绒科技布具有仿真皮的效果、手感好、性价比高,无刺激气味、环保、耐磨、防水、防刮花等,一经推出受到了广大消费者的欢迎,然而,普通的科技布采用的是传统的纤维原料如涤纶等,只具有仿真皮的效果,其功能单一,无法满足使用多种需求,所以急需一种多功能复合单面绒科技布来解决上述问题。

技术实现要素:

3.本发明提供一种能以潜热交换方式吸收或释放热量,同时具有耐磨性、抗皱性和保形性、较高的强度与弹性恢复能力,以及具有抗菌、阻燃功能的多功能复合单面绒科技布,解决现有科技布功能单一,无法满足使用多种需求的问题。

4.为实现上述目的,本发明提供如下技术方案:一种多功能复合单面绒科技布,复合单面绒科技布包括:

5.面层,由涤纶、tempsense智能调温纤维和金黄连纤维混纺纱复合织造,面层外部设置有由聚酯纤维编织的防护层;

6.里层,为单面麂皮绒;

7.中间层,为纤网结构;

8.其中,将pbi和osa交替沉积在科技布上,并使用次磷酸对pbi/osa涂层进行交联处理。

9.优选的,面层制造过程为:涤纶和tempsense智能调温纤维组合,以及金黄连纤维,均经过抓棉、除杂、混棉、开清棉、加粗纱条进行成卷,以及梳棉后,分别进入并条机中进行预并条,形成涤纶/tempsense智能调温纤维条和金黄连纤维条;

10.涤纶/tempsense智能调温纤维条和金黄连纤维条依次送入并条机、粗纱机、细纱机、络筒机、整经机和纱浆机后,通过多臂织机进行织造,以及采用针板定形机定形,形成面层,通过层压复合方式,膜材的原料为聚四氟乙烯面层涂胶,底层贴合,热压固化温度160~180℃,时间为10min,冷却10min后制得单面绒科技布。

11.优选的,在梳棉过程中,锡林与盖板间、锡林与道夫间、锡林和刺辊间均采用紧隔距,刺辊转速930r/min,锡林转速330r/min,道夫转速33.7r/min,盖板速度190mm/min,锡林与盖板之间的隔距为7mm、6mm、6mm、6mm、8mm,给棉板工作面长度为32mm。

12.优选的,在并条时采用棉条混合方式,生条定量为17.56~20.96g/5m,其中,涤纶和tempsense智能调温纤维混纺采用涤纶条4根,tempsense智能调温纤维条4根,各道的并合数均为8根。

13.优选的,粗纱机的牵伸型式为三罗拉双皮圈,其中,纺涤纶/金黄连纤维 /tempsense智能调温纤维粗纱的锭速低于纺棉的锭速,粗纱捻系数为纺棉的 65%。

14.优选的,在整经时,附加张力分区分段分层控制,整经单丝张力为23cn。

15.优选的,多臂织机的上机经密为410根/10cm,纬密360根/10cm,织物幅宽145cm,边纱60根,织物经向紧度44.40%,纬向紧度31.08%,筘号122齿/10cm,经纬纱织缩率分别为6.3%和5.34%。

16.优选的,针板定形机预定形温度为170~190℃,预定形时间为20~30s,定形幅宽小于成品4~5cm,幅宽大于前处理幅宽2~3cm,增加10%~20%超喂。

17.优选的,在定形的面层通过染色机进行染色处理,其中,具体为:浴比1: 6,并分阶段升温,以3.5℃/min升温到90℃,再以1.5℃/min升温到130℃,保温同浴整理25~30min,然后以3℃/min降温到90℃,排液,加入清水,加入保险粉2~3g/l、纯碱2~3g/l,升温到90℃保温处理15~20min,排液,水洗,烘干。

18.优选的,对于复合后的科技布通过3d仿生倒模工艺进行压制,形成指定纹路。

19.与现有技术相比,本发明的有益效果:通过涤纶、tempsense智能调温纤维和金黄连纤维复合织造的面层,并与单面麂皮绒里层采用复合层压,使得布料能以潜热交换方式吸收或释放热量,从而处于人体最舒适的温度范围,同时具有抗皱性和保形性,以及较高的强度与弹性恢复能力,同时,在面层外部设置有由聚酯纤维编织的防护层,使得布料具有良好的防水性能;另外,通过将pbi 和osa交替沉积在科技布上,并使用次磷酸对pbi/osa涂层进行交联处理,使得复合单面绒科技布具有阻燃功能,提高布料的功能性。

具体实施方式

20.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

21.实施例:一种多功能复合单面绒科技布,复合单面绒科技布包括:由涤纶、 tempsense智能调温纤维和金黄连纤维复合织造的面层,面层外部设置有由聚酯纤维编织的防护层;里层为单面麂皮绒,中间层为纤网结构,采用复合层压工艺,膜材的原料为聚四氟乙烯(ptfe)面层涂胶,底层贴合,热压固化温度160~ 180℃,加热10min,冷却10min后制得单面绒科技布,并对于复合后的科技布通过3d仿生倒模工艺进行压制,形成指定纹路,并将pbi和osa交替沉积在科技布上,并使用次磷酸对pbi/osa涂层进行交联处理,沉积10次获得具有阻燃防水防油防污抗菌功能的智能调温科技布。

22.其中,面层具体制作过程为:

23.将涤纶和tempsense智能调温纤维组合,依次经过fa002型自动抓棉机、 fa121型除金属杂质装置、fa022型多仓混棉机、fa106a型梳针滚筒开棉机(附 a045b型凝棉器)、a062型电气配棉器(2路)、a092ast型振动式双棉箱给棉机(附a045b型凝棉器)、fa141型单打手成卷机、fa201b型梳棉机和fa306 型并条机形成涤纶/tempsense智能调温纤维条;

24.将金黄连纤维依次经过fa002型自动抓棉机、fa121型除金属杂质装置、 fa022型多仓混棉机、fa106a型梳针滚筒开棉机(附a045b型凝棉器)、a062 型电气配棉器(2路)、a092ast型振动式双棉箱给棉机(附a045b型凝棉器)、 fa141型单打手成卷机、fa201b型梳棉机和fa306型并条机,形成金黄连纤维条;

25.其中,在开清棉时,要避免过度打击而造成对纤维的损伤和杂质破碎,另一方面要防止可纺纤维下落而造成浪费,涤纶和tempsense智能调温纤维的含杂率在2.0%以下,结

合16tex混纺纱为细特纱,设置开清点数为2个,主要的开松除杂设备为fa106a型梳针滚筒开棉机,保证开松混合充分、给棉均匀,为了防止卷子过于蓬松及发生黏卷、破卷等现象,在成卷时加粗纱条,并做防静电处理,下机后用塑料薄膜包裹,具体的开清主要工艺参数为:棉卷伸长率为 1.16%。梳针辊筒的转速为540r/min;角钉帘线速度为60m/min,输棉帘线速度为12.6m/min,剥棉打手转速为458r/min,均棉罗拉转速为335m/min;棉卷罗拉转速为12r/min,压卷罗拉转速为14r/min,导棉罗拉转速为32r/min,天平罗拉转速为20.6r/min,综合打手转速为900r/min;

26.在梳棉时:为充分发挥锡林部分的梳理作用,锡林速度结合其他机件的速度搭配,以提高纤维的分梳和除杂性能,确保针面状态良好,锡林与盖板间采用紧隔距,以提高分梳能力;锡林与道夫间采用紧隔距,以利于提高纤维的转移和梳理;锡林和刺辊间采用紧隔距和较大的速比,有利于减少纤维返花和棉结的产生;具体的梳棉主要工艺参数为:刺辊转速930r/min,锡林转速330r/min,道夫转速33.7r/min,盖板速度190mm/min;锡林与盖板之间的隔距为7mm、6mm、 6mm、6mm、8mm,给棉板工作面长度为32mm;生条定量17.56~20.96g/5m,生条定量不匀率掌握在2.5%以下。

27.在并条时,采用棉条混合方式,可有效保证混并过程纤维能够更好的均匀混合以及得到准确的混纺比,为了避免涤纶和tempsense智能调温纤维产生静电,选择合适的出条速度,减少绕罗拉和绕皮辊等现象,涤纶/tempsense智能调温纤维混纺采用涤纶条4根,tempsense智能调温纤维条4根,各道的并合数均为8根。

28.经过上述处理后,将涤纶/tempsense智能调温纤维条+金黄连纤维条,依次经过fa306型并条机、fa458型粗纱机、fa507b型细纱机、1332md型络筒机、整经机和纱浆机后,通过多臂织机进行织造,以及采用针板定形机定形,形成面层;

29.其中,粗纱机的牵伸型式为三罗拉双皮圈,其中,纺涤纶/金黄连纤维 /tempsense智能调温纤维粗纱的锭速低于纺棉的锭速,粗纱捻系数为纺棉的65%,具体的工艺参数为:机械牵伸倍数9.24,实际牵伸倍数为8.86,计算捻度捻度3.4捻/10cm,捻系数64,罗拉中心距(1-2)

×

(2-3)

×

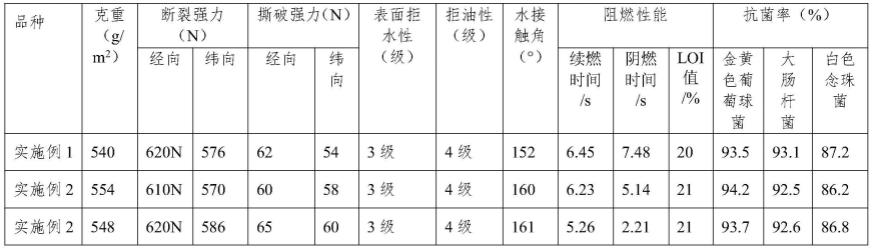

(3-4):48

×

54

×ꢀ

62mm,罗拉加压1

×2×3×

4:120

×

200

×

150

×

150n,罗拉直径28mm,轴向卷绕密度圈5.01/10cm,径向卷绕密度层260/10cm,罗拉转速225r/min,锭子转速626r/min,集合器口径7.5

×

4.5mm,钳口隔距4.5mm。

30.细纱机的细纱罗拉加压量为16

×

12

×

16n/双锭,钳口隔距3.0mm,具体的工艺参数为:锭速为14287.9r/min,机械牵伸倍数28,实际牵伸倍数27,后区牵伸倍数1.29,捻向为z,前罗拉转速236r/min,捻系数350,钢丝圈co型,钢领型号pg1/2。

31.络筒机的卷绕线速度为380m/min,槽筒转速为1659r/min,隔距0.3mm,张力圈重量8g;

32.整经采用shga218型高速分条整经机,整经车速控制在400m/min,整经时张力偏大控制,保持各根经纱张力一致,附加张力要分区分段分层控制,整经单丝张力控制在23cn。

33.纱浆机采用ga392型单纱浆机,浆液采用tm-9011常温上浆剂,通过上浆增加纱线的强力和纱线的耐磨性,经纱上浆时浆液浸入纱线内部,使涤纶/金黄连纤维/tempsense智能调温纤维混纺纱纱线中纤维间粘连,增加强力,降低纱线在织造时造成结构松散或纤维间互相滑移,从而降低断头,纱线表面毛羽较多,上浆涤纶/金黄连纤维/tempsense智能调温纤维混纺纱纱线表面形成一层良好的薄膜使毛羽贴服,增强耐磨性;

34.多臂织机,采用209—280型多臂织机,上机经密为410根/10cm,纬密360 根/10cm,织物幅宽145cm,边纱60根,织物经向紧度44.40%,纬向紧度31.08%,筘号122齿/10cm,经纬纱织缩率分别为6.3%和5.34%。

35.针板定形机的针板定形机预定形温度为170~190℃,预定形时间为20~ 30s,定形幅宽小于成品4~5cm,幅宽大于前处理幅宽2~3cm,增加10%~20%超喂。

36.其中,在定形的面层通过染色机进行染色处理,其中,具体为:浴比1:6,并分阶段升温,以3.5℃/min升温到90℃,再以1.5℃/min升温到130℃,保温同浴整理25~30min,然后以3℃/min降温到90℃,排液,加入清水,加入保险粉2~3g/l、纯碱2~3g/l,升温到90℃保温处理15~20min,排液,水洗,烘干,应用配方:分散黄2.4%,分散红0.5%,hac为0.3ml/l,多功能整理剂 826b为2%(omf)。

37.根据国家标准gb3820-1999,采用yg(b)141d数字式织物厚度仪测定科技布厚度。根据国家推荐性标准《gb/t3923.1-2013纺织品织物拉伸性能》,采用条样法测试科技布的拉伸性能。根据国家标准《gb3917.3-2009纺织品织物撕破性能》,采用梯形试样法测试科技布的撕破性能。根据国家推荐性标准《gb/t4745-2012纺织品防水性能的检测和评价喷淋法》和美国纺织化学师与印染师协会标准《aatcc118-2207纺织品防油性能的评定》分别测试科技布的表面拒水性和拒油性;参照纺织行业推荐性标准《fz/t73023-2006抗菌针织品》,以振荡法测定织物的抑菌性能;所用菌种为金黄色葡萄球菌、大肠杆菌和白色念珠菌,纱线的抗菌性能以其抑菌率(%)来表征。利用垂直燃烧试验仪测试织物的阻燃性能,科技布大小为30cm

×

8cm,点燃时间12s。多功能复合单面绒科技布的检测结果见下表。

[0038][0039]

由表可知,多功能复合单面绒科技布具有较高的强度,以及具有较高的抗菌、拒水、拒油和阻燃的功能。

[0040]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1