一种复合材料及其制作方法、电子设备与流程

1.本技术涉及材料技术领域,具体是涉及一种复合材料及其制作方法、电子设备。

背景技术:

2.电子产品的使用在人们的生活中越来越重要,电子产品的种类也越来越多,而电子产品的颜值在购买选择时更是消费者考量的一大重点要素,电子产品外壳的材质、工艺、质感以及色彩的不同,影响着人们的选择。

3.常见的电子产品外壳包括基材层,依次设于基材层上的胶印层、uv (ultraviolet rays,紫外光线)纹理层、uv胶水层、以及电镀层等,采用该结构,用作实现颜色渐变效果及纹理的胶印层直接加工在基材层上。但是,采用现有的制作工艺,需要复合的层数较多,各层的复合过程较为繁杂,导致其工艺制程较长,获得的复合板材表面较为粗糙。

技术实现要素:

4.为了克服现有技术的不足之处,本技术目的在于提供一种复合材料及其制作方法、电子设备,能减少产品制作周期以及提升复合板材表面质感。

5.为实现上述目的,本技术采用的技术方案为:提供一基板;在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到;在有色纹理层远离基板一侧形成镀膜层;在镀膜层远离纹理层一侧形成保护层。

6.其中,方法还包括:在基板的另一侧形成加硬层。

7.其中,在基板一侧形成有色纹理层,包括:将透明胶水与染料混合形成有色胶水;将有色胶水涂布在基板一侧,以形成有色纹理层。

8.其中,将有色胶水涂布在基板一侧,以形成有色纹理层,包括:将有色胶水涂布在基板一侧,以形成有色基板;对有色胶水进行转印操作,以形有色纹理层。

9.其中,对有色胶水进行转印操作,以形有色纹理层,包括:将预设模具贴敷于所述有色胶水;其中,预设模具贴近有色胶水的一面具有纹理图案;对有色胶水进行固化操作;去除预设模具,以形成有色纹理层。

10.其中,染料包括:普通染色染料、幻彩染料、金属珠光染料、磁性染料、仿镀层染料、夜光染料、感温/感光染料、变色龙染料中的任意一种。

11.其中,在镀膜层远离纹理层一侧形成保护层,包括:在镀膜层远离纹理层一侧形成颜色层;在颜色层远离镀膜层一侧形成保护层。

12.其中,基板为有机玻璃和塑胶形成的复合基板。

13.为实现上述目的,本发明采用的另一技术方案为:提供一种复合材料,该复合材料采用如上述的方法制作得到。

14.为实现上述目的,本发明采用的另一技术方案为:提供一种电子设备,该电子设备包括壳体,该壳体采用如上述的复合材料制作得到。

15.本技术的有益效果在于:通过提供一复合材料的制作方法,该方法包括提供一基

板;在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到;在有色纹理层远离基板一侧形成镀膜层;在镀膜层远离纹理层一侧形成保护层。通过上述方式,一方面通过有色胶水制作的有色纹理层,同时具有色彩和纹理的效果,解决了现有技术中复合板材需要通过胶印层、纹理层和uv胶水层复合来上色和增加纹理效果的问题,进而缩短了复合材料制作的周期;另一方面仅通过有色胶水制作的有色纹理层,相较于传统的需要复合颜料、纹理和uv胶水得到的复合材料,其表面颜色和纹理更加细腻、光滑,进而提升了复合板材的表面质感。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本技术附图获得其他的附图。

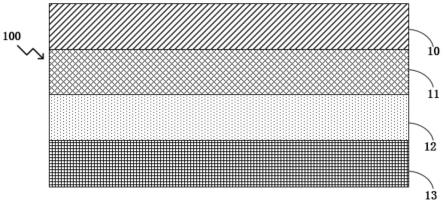

17.图1为本技术提供的复合材料第一实施例的结构示意图。

18.图2为本技术提供的复合材料的制作方法第一实施例的流程示意图。

19.图3为本技术提供的复合材料第二实施例的结构示意图。

20.图4为本技术提供的复合材料的制作方法第二实施例的流程示意图。

21.图5为本技术提供的复合材料第三实施例的结构示意图。

22.图6为本技术提供的复合材料的制作方法第三实施例的流程示意图。

23.图7为本技术提供的电子设备的结构示意图。

具体实施方式

24.下面结合附图和实施例,对本技术作进一步的详细描述。特别指出的是,下述实施例仅用于说明本技术,但不对本技术的范围进行限定。同样的,下述实施例仅为本技术的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

25.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

26.为详细说明本发明的技术内容、结构构造、所实现的目的及效果,以下结合实施方式并配合附图详予说明。

27.实施例一:

28.请参阅图1,图1是本技术提供的复合材料第一实施例的结构示意图,该复合材料100包括层叠设置的基板10、有色纹理层11、镀膜层 12以及保护层13。

29.其中,基板10的材质可以根据实际的需求来确定,可以理解地,在一实施例中,该复合材料100用于制作电子设备的壳体,可以根据该电子设备的需求来确定该基板10的材质,例如,可以是金属基板、塑料基板、柔性基板等,在一具体的实施例中,该基板为有机玻璃和塑胶形成的复合基板,例如pmma(聚甲基丙烯酸甲酯)板与pc(聚碳酸酯)板复合形成的

基板。

30.其中,有色纹理层11是采用有色胶水制作得到。

31.可选地,有色胶水是利用无色透明胶水与染料混合得到的。其中,染料可以是普通染色染料、幻彩染料、金属珠光染料、磁性染料、仿镀层染料、夜光染料、感温/感光染料、变色龙染料中的任意一种。

32.可选地,无色透明胶水可以是uv胶水、树脂胶水或者uv树脂胶水中的任意一种。其中,无色透明胶水为在受到光线照射后,能在较短的时间内迅速发生物理和化学变化,进而交联固化的低聚物。例如,在一实施例中,无色透明胶水为uv胶水,染料为幻彩染料,将uv胶水与幻彩染料按照预设比例和方法进行混合并搅拌,以形成有色胶水,再将得到的有色胶水采用点涂的方式涂敷于基板10上,然后采用预先设备的转印模具与基板10粘接,然后进行紫外光照射固化,最终形成有色纹理层。

33.其中,镀膜层12是一层透明光学镀膜层。

34.可选地,镀膜层12一般是采用电镀的方式在有色纹理层11上形成的金属层,其中,电镀的方式可以采用磁控溅射电镀、电子枪蒸发电镀中的任意一种方式。可选地,镀膜层12是一层厚度为80-120纳米的透明光学镀膜层。例如,镀膜层12的厚度可以为80纳米、90纳米、100 纳米、110纳米或者120纳米。

35.其中,保护层13是用于对镀膜层进行保护,其一般采用20-50微米的黑色油墨通过丝网印刷技术印刷制作得到的一层保护层。

36.对于上述的复合材料100,在本技术中还提供了一种其对应的复合材料100的制作方法,参阅图2,图2是本技术提供的复合材料的制作方法第一实施例的流程示意图,该方法包括:

37.s21:提供一基板。

38.其中,基板的材质可以根据实际的需求来确定,可以理解地,在一实施例中,该复合材料用于制作电子设备的壳体,可以根据该电子设备的需求来确定该基板的材质,例如,可以是金属基板、塑料基板、柔性基板等,在一具体的实施例中,该基板为有机玻璃和塑胶形成的复合基板,例如pmma板与pc板复合形成的基板。

39.s22:在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到。

40.可选地,有色胶水是利用无色透明胶水与染料混合得到的。其中,染料可以是普通染色染料、幻彩染料、金属珠光染料、磁性染料、仿镀层染料、夜光染料、感温/感光染料、变色龙染料中的任意一种。

41.可选地,无色透明胶水可以是uv胶水、树脂胶水或者uv树脂胶水中的任意一种。其中,无色透明胶水为在受到光线照射后,能在较短的时间内迅速发生物理和化学变化,进而交联固化的低聚物。

42.具体地,在一实施例中,步骤s22可以具体包括:

43.s221:将透明胶水与染料混合形成所述有色胶水。

44.可选地,先按照预设的比例和方法对透明胶水进行混合和搅拌,在搅拌过程中,将染料均匀的倒入透明胶水中,以使得形成的有色胶水颜色均匀。

45.s222:将所述有色胶水涂布在所述基板一侧。

46.其中,涂布的方式可以是刷涂、刮涂、旋涂、点涂等方式,这里不作限制。涂布的方

式也可以根据需要的有色胶水的厚度来选择。例如,在一具体的实施例中,有色胶水的厚度为10纳米,则可以采用点涂的方式涂布在所述基板一侧。

47.s223:将预设模具贴敷于所述有色胶水;其中,预设模具贴近所述有色胶水的一面具有纹理图案。

48.s224:对所述有色胶水进行固化操作。

49.可选地,有色胶水若采用透明的uv胶水制作得到,在固化时可以采用紫外光照射进行固化。当然,在其他实施例中,也可以采用其他的胶水以及对应的固化方式。例如,对于uv树脂胶水,可以采用汞灯的方式进行固化。

50.s225:去除所述预设模具,以形成所述有色纹理层。

51.s23:在有色纹理层远离基板一侧形成镀膜层。

52.可选地,镀膜层一般是采用电镀的方式在有色纹理层上形成的金属层,其中,电镀的方式可以采用磁控溅射电镀、电子枪蒸发电镀中的任意一种方式。

53.s24:在镀膜层远离纹理层一侧形成保护层。

54.其中,保护层是用于对镀膜层进行保护,其一般采用20-50微米的黑色油墨通过丝网印刷技术印刷制作得到的一层保护层。

55.区别于现有技术,本实施例提供的复合材料的制作方法,该方法包括:提供一基板;在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到;在有色纹理层远离基板一侧形成镀膜层;在镀膜层远离纹理层一侧形成保护层。通过上述方式,一方面减少了现有技术中复合板需要通过浸染、涂布、四色印刷等上色工艺完成颜色效果的程序,缩短了研发周期,显著减少产品制作周期;另一方面仅利用有色胶水来制作有色纹理层,能够提升复合板材表面质感和配色的稳定性。

56.实施例二

57.请参阅图3,图3是本技术提供的复合材料第二实施例的结构示意图,该复合材料300包括层叠设置的基板30、有色纹理层31、镀膜层 32、颜色层34以及保护层33。

58.其中,基板30的材质可以根据实际的需求来确定,可以理解地,在一实施例中,该复合材料300用于制作电子设备的壳体,可以根据该电子设备的需求来确定该基板30的材质,例如,可以是金属基板、塑料基板、柔性基板等,在一具体的实施例中,该基板为有机玻璃和塑胶形成的复合基板,例如pmma板与pc板复合形成的2.5d结构的复合基板。

59.其中,有色纹理层31是采用有色胶水制作得到。

60.可选地,有色胶水是利用无色透明胶水与染料在搅拌机中搅拌得到的。其中,染料可以是普通染色染料、幻彩染料、金属珠光染料、磁性染料、仿镀层染料、夜光染料、感温/感光染料、变色龙染料中的任意一种。

61.可选地,无色透明胶水可以是uv胶水,uv胶水可在紫外光的照射下进行固化。具体地,将无色透明的uv胶水与染料混合形成有色胶水后,采用点涂的方式涂敷于基板30上,然后采用预先设备的转印模具与基板30粘接,然后进行紫外光照射固化,最终形成有色纹理层。

62.进一步地,幻彩染料、金属珠光染料、磁性染料、仿镀层染料与 uv胶水在搅拌机中搅拌的温度为16℃,搅拌时间为1小时;夜光染料、感温/感光染料与uv胶水在搅拌机中搅拌的温度为25-35℃,搅拌时间为1.5小时;变色龙染料与uv胶水在搅拌机中搅拌的温度为45

℃,搅拌时间为2小时。

63.可选地,镀膜层32一般是采用电镀的方式在有色纹理层31上形成的金属层,其中,电镀的方式可以采用磁控溅射电镀、电子枪蒸发电镀中的任意一种方式。

64.其中,保护层33是用于对镀膜层进行保护,其一般采用20-50微米的黑色油墨通过丝网印刷技术印刷制作得到的一层保护层。

65.其中,颜色层34是用于配合有色纹理层31一起提供整个复合材料 300的颜色。一般,颜色层34由喷涂的一层厚度为4-6微米的有色油墨制作得到。

66.可选地,颜色层34中油墨的颜色可以根据有色纹理层31的鲜艳度来确定,比如有色纹理层31的颜色较为鲜艳时,油墨的颜色可以选择较为暗沉的颜色,比如有色纹理层31的颜色较为暗沉,油墨的颜色可以选择较为鲜艳的颜色。具体地,油墨可以为黑色、红色、白色中的任意一种。

67.对于上述的复合材料300,在本技术中还提供了一种其对应的复合材料300的制作方法,参阅图4,图4是本技术提供的复合材料的制作方法第二实施例的流程示意图,该方法包括:

68.s41:提供一基板。

69.s42:在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到。

70.具体地,在一实施例中,步骤s42可以具体包括:

71.s421:将透明胶水与染料混合形成所述有色胶水。

72.s422:将所述有色胶水涂布在所述基板一侧。

73.s423:将预设模具贴敷于所述有色胶水;其中,预设模具贴近所述有色胶水的一面具有纹理图案。

74.s424:对所述有色胶水进行固化操作。

75.s425:去除所述预设模具,以形成所述有色纹理层。

76.s43:在有色纹理层远离基板一侧形成镀膜层。

77.其中,步骤s41-步骤s43与上述实施例一类似,这里不再赘述。

78.s44:在镀膜层远离有色纹理层一侧形成颜色层。

79.其中,颜色层是用于配合有色纹理层一起提供整个复合材料的颜色。一般,颜色层由喷涂的一层厚度为4-6微米的有色油墨制作得到。

80.可选地,颜色层中油墨的颜色可以根据有色纹理层的鲜艳度来确定,比如有色纹理层的颜色较为鲜艳时,油墨的颜色可以选择较为暗沉的颜色,比如有色纹理层的颜色较为暗沉,油墨的颜色可以选择较为鲜艳的颜色。具体地,油墨可以为黑色、红色、白色中的任意一种。

81.s45:在颜色层远离镀膜层一侧形成保护层。

82.区别于现有技术,本实施例提供的复合材料的制作方法,该方法包括:提供一基板;在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到;在有色纹理层远离基板一侧形成镀膜层;在镀膜层远离纹理层一侧形成颜色层;在颜色层远离镀膜层一侧形成保护层。通过上述方式,一方面减少了现有技术中复合板需要通过浸染、涂布、四色印刷等上色工艺完成颜色效果的程序,缩短了研发周期,显著减少产品制作周期;另一方面仅利用有色胶水来制作有色纹理层,能够提升复合板材表面纹理质感和配色的稳定性。

83.实施例三

84.请参阅图5,图5是本技术提供的复合材料第三实施例的结构示意图,该复合材料500包括层叠设置的加硬层55、基板50、有色纹理层 51、镀膜层52、颜色层54以及保护层53。

85.其中,基板50的材质可以根据实际的需求来确定,可以理解地,在一实施例中,该复合材料500用于制作电子设备的壳体,可以根据该电子设备的需求来确定该基板50的材质,例如,可以是金属基板、塑料基板、柔性基板等,在一具体的实施例中,该基板为有机玻璃和塑胶形成的复合基板,例如pmma(聚甲基丙烯酸甲酯)板与pc(聚碳酸酯)板复合形成的3d结构基板。

86.其中,有色纹理层51是采用有色胶水制作得到。

87.可选地,有色胶水是利用无色透明胶水与染料在搅拌机中搅拌得到的。其中,染料可以是普通染色染料、幻彩染料、金属珠光染料、磁性染料、仿镀层染料、夜光染料、感温/感光染料、变色龙染料中的任意一种。

88.可选地,无色透明胶水可以是uv胶水,uv胶水可在紫外光的照射下进行固化。具体地,将无色透明的uv胶水与染料混合形成有色胶水后,采用点涂的方式涂敷于基板50上,然后采用预先设备的转印模具与基板50粘接,然后进行紫外光照射固化,最终形成有色纹理层。

89.进一步地,幻彩染料、金属珠光染料、磁性染料、仿镀层染料与 uv胶水在搅拌机中搅拌的温度为16℃,搅拌时间为1小时;夜光染料、感温/感光染料与uv胶水在搅拌机中搅拌的温度为25-35℃,搅拌时间为1.5小时;变色龙染料与uv胶水在搅拌机中搅拌的温度为45℃,搅拌时间为2小时。

90.可选地,镀膜层52一般是采用电镀的方式在有色纹理层51上形成的金属层,其中,电镀的方式可以采用磁控溅射电镀、电子枪蒸发电镀中的任意一种方式。

91.其中,颜色层54是用于配合有色纹理层51一起提供整个复合材料 500的颜色。一般,颜色层54由喷涂的一层厚度为4-6微米的有色油墨制作得到。

92.可选地,颜色层54中油墨的颜色可以根据有色纹理层51的鲜艳度来确定,比如有色纹理层51的颜色较为鲜艳时,油墨的颜色可以选择较为暗沉的颜色,比如有色纹理层51的颜色较为暗沉,油墨的颜色可以选择较为鲜艳的颜色。具体地,油墨可以为黑色、红色、白色中的任意一种。

93.其中,保护层53是用于对镀膜层进行保护,其一般采用20-50微米的黑色油墨通过丝网印刷技术印刷制作得到的一层保护层。

94.进一步地,在制作保护层53时,将油墨涂敷于颜色层54上,然后将基板50、有色纹理层51、镀膜层52、颜色层54和保护层53形成的复合材料500放入80℃烤箱中烘烤35分钟,使得油墨烘干,形成保护层53。

95.其中,加硬层55是加硬淋涂液喷淋或者喷涂在基板50、有色纹理层51、镀膜层52、颜色层54和保护层53形成的复合材料500的上表面并烘干形成的加硬淋涂层。

96.对于上述的复合材料500,在本技术中还提供了一种其对应的复合材料500的制作方法,参阅图6,图6是本技术提供的复合材料的制作方法第三实施例的流程示意图,该方法包括:

97.s61:提供一基板。

98.s62:在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到。

99.具体地,在一实施例中,步骤s62可以具体包括:

100.s621:将透明胶水与染料混合形成所述有色胶水。

101.s622:将所述有色胶水涂布在所述基板一侧。

102.s623:将预设模具贴敷于所述有色胶水;其中,预设模具贴近所述有色胶水的一面具有纹理图案。

103.s624:对所述有色胶水进行固化操作。

104.s625:去除所述预设模具,以形成所述有色纹理层。

105.s63:在有色纹理层远离基板一侧形成镀膜层。

106.s64:在镀膜层远离有色纹理层一侧形成颜色层。

107.s65:在颜色层远离镀膜层一侧形成保护层。

108.其中,步骤s61-步骤s65与上述实施例类似,这里不再赘述。

109.s66:在基板的另一侧形成加硬层。

110.其中,加硬层是加硬淋涂液喷淋或者喷涂在基板的另一表面并烘干形成的加硬淋涂层。

111.区别于现有技术,本实施例提供的复合材料的制作方法,该方法包括:提供一基板;在基板一侧形成有色纹理层;其中,有色纹理层采用有色胶水制作得到;在有色纹理层远离基板一侧形成镀膜层;在镀膜层远离纹理层一侧形成颜色层;在颜色层远离镀膜层一侧形成保护层;在基板的另一侧形成加硬层。通过上述方式,一方面减少了现有技术中复合板需要通过浸染、涂布、四色印刷等上色工艺完成颜色效果的程序,缩短了研发周期,显著减少产品制作周期;另一方面仅利用有色胶水来制作有色纹理层,能够提升复合板材表面质感和配色的稳定性。

112.实施例四

113.请参阅图7,图7为本技术提供的电子设备的结构示意图。

114.其中,该电子设备700包括壳体701,该壳体701是由本技术实施例一、实施例二、实施例三中的任意一种方法制作得到的复合材料经过切割加工制作得到的。

115.其中,该电子设备700是可以手机、平板电脑、智能穿戴设备等,这里不作限制。

116.综上所述,本发明提供一种复合材料及其制作方法、电子设备:将一种染料提前与透明胶水混合在一起,调试出设计输出的配色,形成有色胶水,将有色胶水涂布在基板上,将纹理和颜色一体成型附在基板一侧代替传统的将颜色层放置在uv纹理之上,基板则通过浸染、涂布、四色印刷等上色工艺完成颜色效果,再在颜色层背面完成uv纹理转印。本发明中得到的光学级纹理与幻彩、有色染料混合,一体成型附在到基板一侧这种新型工艺得到的uv纹理厚度3-5um,转印设备及工艺公差在1um内,颜色可控色差范围小。在有色纹理层远离基板一侧形成镀膜层;在镀膜层远离纹理层一侧形成颜色层;在颜色层远离镀膜层一侧形成保护层;在基板的另一侧形成加硬层。通过上述方式,一方面解决了现有技术中复合板材需要通过浸染、涂布、四色印刷等上色工艺完成颜色效果的问题,缩短了研发周期,显著减少产品制作周期;另一方面仅利用有色胶水来制作有色纹理层,能够提升复合板材表面质感和配色的稳定性。

117.以上所述仅为本技术的部分实施例,并非因此限制本技术的保护范围,凡是利用

本技术说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1