一种基于镀锌管的玻璃钢树纹管及其制备方法与流程

1.本发明涉及复合管材技术领域;具体涉及一种基于镀锌管的玻璃钢树纹管及其制备方法。

背景技术:

2.多层复合材料多应用在金属冶金电极、电解电镀行业和电化学行业,以及一些需要导电,但同时要耐腐蚀材料。复合棒材横截面宽度与厚度之比大于等于5时,材料横截面大,壁厚尺寸小,使用刚度低,为提高此类规格的刚性,在复合材料中内芯材料一般选用碳钢棒材,横截面宽度与厚度之比大于等于5的多层金属在热轧制变形中,由于边缘效应和最小阻力原理,中部金属流动慢,边部金属变形快,造成上下宽面形成凸面,端部小面开裂,严重影响产品的表面质量,同时也降低了棒材的成材率。

技术实现要素:

3.为了克服现有技术的不足,本发明的第一个目的在于提供一种基于镀锌管的玻璃钢树纹管,本发明提高树纹管制作效率的同时,提高了玻璃钢树纹成型时的致密度,和制造的树纹管尺寸准确。

4.本发明的第二个目的是为了提供一种上述一种基于镀锌管的玻璃钢树纹管的制备方法。

5.实现本发明的目的可以通过采取如下技术方案达到:

6.一种基于镀锌管的玻璃钢树纹管,包括由内向外依次包覆的镀锌管、内加强层、树纹管加强层、树纹层;所述镀锌管、内加强层、树纹管加强层、树纹层组成的层状结构的管道结构。

7.优选地,所述的内加强层由不饱和聚酯树脂中添加短切玻璃纤维制备而成。

8.优选地,所述树纹加强层由玻璃纤维布制备而成。

9.优选地,所述树纹层由不饱和聚酯树脂制备而成。

10.本发明还提供一种所述的基于镀锌管的玻璃钢树纹管的制备方法,包括以下步骤:

11.步骤1、选取镀锌管,并对镀锌管的外表面进行磨花和清理,得到洁净的镀锌管;

12.步骤2、选取不饱和聚酯树脂,加入填料用于调节不饱和聚酯树脂的粘度并减低树脂固化时的收缩率;所述不饱和聚酯树脂固化后收缩率不大于1%;

13.步骤3、分别在硅胶模具上、下模具表面均匀涂刷不饱和聚酯树脂,制得树纹管的树纹层;

14.步骤4、待树纹层初步凝胶,分别在上、下模具凝胶层上铺放玻璃纤维布,制得树纹管加强层;

15.步骤5、再向步骤2所选取的不饱和聚酯树脂中添加短切玻璃纤维,并且涂布至树纹管加强层上,制得内加强层;

16.步骤6、在内加强层上放置步骤1处理后的镀锌管,在金属外模上安装定位装置使得镀锌管与金属外模同圆心;

17.步骤7、合模,至少分3次加压,每次加压8-12mpa;

18.步骤8、在镀锌管内部通热风,使得树脂快速固化并保压至少20分钟;

19.步骤9、开模,修整合模边,除掉表面脱模蜡;获得玻璃钢树纹管。

20.优选地,所述骤1中,所述镀锌管经处理后外表面无油污、氧化色、金属颗粒;所述镀锌钢管外径偏差小于

±

0.5mm,且直线度偏差小于

±

3mm。

21.优选地,步骤3中不饱和聚酯树脂的用量为3.2kg/

㎡

;

22.步骤4中玻璃纤维布用量为0.6kg/

㎡

;

23.步骤5中短切玻璃纤维用量为2.5kg/100kg不饱和聚酯树脂;制造内加强层的不饱和聚酯树脂的用量为12kg/

㎡

。

24.优选地,所述步骤2中的填料为800目的滑石粉。

25.优选地,步骤8中通热风的温度为80-120℃。

26.优选地,步骤9中还包括表面处理,为对所得玻璃钢树纹管弹丸喷砂。

27.相比现有技术,本发明的有益效果在于:

28.本发明一种基于镀锌管的玻璃钢树纹管制造方法,应用多层复合管材,结构简单,在应用其轧制棒材的过程中,轧制力大大降低,同时降低了其制造棒材时横截面中部金属的变形抗力,提高了金属在轧制过程中的变形均匀性,保证了轧制成的棒材尺寸均匀性和表面质量,大大提高了棒材的成材率,且制造的棒材尺寸精确、质量良好,充分发挥了金属塑性。

附图说明

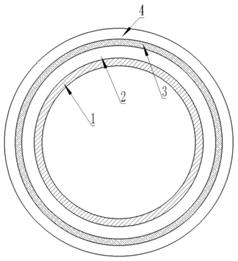

29.图1为玻璃钢树纹管横截面示意图;

30.图2为硅胶模具及金属外模与产品合模的横截面示意图;

31.图3为玻璃钢树纹管制作过程合模后的竖向截面示意图;

32.其中,1、镀锌管;2、内加强层;3、树纹管加强层;4、树纹层;5、模具;6、金属外模;7、定位装置。

具体实施方式

33.下面,结合附图以及具体实施方式,对本发明做进一步描述:

34.实施例1:

35.一种基于镀锌管的玻璃钢树纹管,包括由内向外依次包覆的镀锌管1、内加强层2、树纹管加强层3、树纹层4;所述镀锌管1、内加强层2、树纹管加强层3、树纹层4组成的层状结构的管道结构。

36.作为优选的实施方式,所述的内加强层2由不饱和聚酯树脂中添加短切玻璃纤维制备而成;所述短切玻璃纤维的长度为25

±

5mm。

37.作为优选的实施方式,所述树纹加强层3由玻璃纤维布制备而成。

38.作为优选的实施方式,所述树纹层4由不饱和聚酯树脂制备而成。

39.本实施例所述的基于镀锌管的玻璃钢树纹管的制备方法,包括以下步骤:

40.步骤1、选取镀锌管1,并对镀锌管的外表面进行磨花和清理,得到洁净的镀锌管1;

41.步骤2、选取不饱和聚酯树脂,加入填料用于调节不饱和聚酯树脂的粘度并减低树脂固化时的收缩率;所述不饱和聚酯树脂固化后收缩率不大于1%;所选的不饱和聚酯树脂的性能为:25℃凝胶时间30

±

5min(gb7193-2008),浇注体力学性能:拉伸强度大于60mpa,拉伸模量大于3000mpa,弯曲强度大于85mpa,拉伸模量大于3000mpa,(gb2567-2008;可选择的为如力联思956n等。在本步骤中还可以加入适量低收缩树脂(如ly-369等,要求适用于不饱和聚酯树脂)。

42.步骤3、分别在硅胶模具上、下模具5表面均匀涂刷不饱和聚酯树脂,制得树纹管的树纹层4;其厚度为3~5mm;本步骤中的模具5为硅胶模具。

43.步骤4、待树纹层4初步凝胶,分别在上、下模具5凝胶层上铺放玻璃纤维布,制得树纹管加强层3;其厚度为1~2mm;

44.步骤5、再向步骤2所选取的不饱和聚酯树脂中添加长度为25

±

5mm的短切玻璃纤维,并且涂布至树纹管加强层3上,制得内加强层2;内加强层2的厚度为5~6mm;

45.步骤6、在内加强层上放置步骤1处理后的镀锌管,在金属外模6上安装定位装置7使得镀锌管1与金属外模6同圆心;

46.步骤7、合模,至少分3次加压,每次加压8-12mpa;

47.步骤8、在镀锌管1内部通热风,使得树脂快速固化并保压至少20分钟;

48.步骤9、开模,修整合模边,除掉表面脱模蜡;获得玻璃钢树纹管。

49.作为优选地实施方式,所述骤1中,所述镀锌管1经处理后外表面无油污、氧化色、金属颗粒;所述镀锌钢管1外径偏差小于

±

0.5mm,且直线度偏差小于

±

3mm。

50.作为优选地实施方式,步骤3中不饱和聚酯树脂的用量为3.2kg/

㎡

;

51.步骤4中玻璃纤维布用量为0.6kg/

㎡

;

52.步骤5中短切玻璃纤维用量为2.5kg/100kg不饱和聚酯树脂;制造内加强层的不饱和聚酯树脂的用量为12kg/

㎡

。

53.作为优选地实施方式,所述步骤2中的填料为800目的滑石粉。

54.作为优选地实施方式,步骤8中通热风的温度为80-120℃。

55.作为优选地实施方式,步骤9中还包括表面处理,为对所得玻璃钢树纹管弹丸喷砂。

56.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及变形,而所有的这些改变以及变形都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1