耐高温离型膜及其制备方法与流程

1.本技术涉及高分子薄膜制备的技术领域,尤其涉及一种耐高温离型膜及其制备方法。

背景技术:

2.耐高温离型膜被广泛应用于电子工业上,例如柔性电路板(flexible printed circuit,fpc)的压合或电子封装脱模等,因此,耐高温离型膜需同时具备良好的耐温性、填充性以及剥离性。

3.耐高温离型膜通常由多层结构所组成,一般包括两层离型层和位于两层离型层之间的中间层。通常离型层以耐高温树脂为主体,如聚(4-甲基-1戊烯)、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、或热塑性聚酯弹性体等高分子,应用于fpc热压时起到耐热、离型及不污染接触产品的作用。中间层以软质烯烃树脂为主体,如聚乙烯、聚丙烯、聚丙烯共聚物、乙烯-丁烯共聚物、乙烯-醋酸乙烯共聚物等,并添加部分耐热性树脂如聚(4-甲基-1戊烯)、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、或热塑性聚酯弹性体等,在热压时具一定的流动性,能添充线路达到阻胶效果,同时控制一定程度的中间层溢胶量,避免因热压时中间层溢出而产生的污染问题。

4.然而上述中间层的材料因同时添加软质烯烃树脂及耐热树脂,因二者结构或熔融指数的差异过大,使得在流延共挤出生产时树脂兼容性不佳、增加了生产难度,而且生产出的薄膜均匀性不佳,溢胶量仍然较大。

技术实现要素:

5.为了解决上述技术问题,本发明提出一种有效降低溢胶量的耐高温离型膜。

6.另,本发明还提出一种用于制备上述耐高温离型膜的方法。

7.本发明提供一种耐高温离型膜,所述耐高温离型膜包括中间层和位于所述中间层相对两表面的离型层,所述中间层的主料为热塑性聚酯弹性体,所述热塑性聚酯弹性体的熔点为160~225℃,玻璃化转变温度为-60~50℃。

8.在一些可能的实施例中,所述热塑性聚酯弹性体的分子主链包括硬链段和软链段,所述硬链段选自聚对苯二甲酸乙二醇酯(pet)、对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸1.3丙二醇酯(ptt)和聚萘二甲酸乙二醇酯(pen)中的至少一种,所述软链段选自聚醚多元醇(ptmo)、聚异丁烯(pib)、聚氧化乙烯(peo)、聚苯醚(ppo)、聚氧化乙烯与聚苯醚的共聚物、聚二甲基硅氧烷(pdms)和聚己内酯(pcl)中的至少一种。

9.在一些可能的实施例中,所述离型层的主料为所述热塑性聚酯弹性体。

10.在一些可能的实施例中,作为所述中间层的所述热塑性聚酯弹性体的熔点为170~200℃,作为所述离型层的所述热塑性聚酯弹性体的熔点为200~220℃。

11.在一些可能的实施例中,所述耐高温离型膜的溢胶量小于或等于0.35mm,阻胶值为0.05~0.1mm。

12.本技术还提供一种耐高温离型膜的制备方法,该制备方法包括以下步骤:

13.将离型层和中间层的主料分别加入第一料筒和第二料筒中,经共挤出流延成膜后,得到耐高温离型膜;所述中间层的主料为热塑性聚酯弹性体,所述热塑性聚酯弹性体的熔点为160~225℃,玻璃化转变温度为-60~50℃。

14.在一些可能的实施例中,所述第一料筒的螺杆区段的温度为200~260℃,齿轮泵的温度为170~270℃;所述第二料筒的螺杆区段的温度为160~260℃,齿轮泵的温度为170~270℃。

15.在一些可能的实施例中,所述热塑性聚酯弹性体的分子主链包括硬链段和软链段,所述硬链段选自聚对苯二甲酸乙二醇酯(pet)、对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸1.3丙二醇酯(ptt)和聚萘二甲酸乙二醇酯(pen)中的至少一种,所述软链段选自聚醚多元醇(ptmo)、聚异丁烯(pib)、聚氧化乙烯(peo)、聚苯醚(ppo)、聚氧化乙烯与聚苯醚的共聚物、聚二甲基硅氧烷(pdms)和聚己内酯(pcl)中的至少一种。

16.在一些可能的实施例中,所述离型层的主料为所述热塑性聚酯弹性体。

17.在一些可能的实施例中,作为所述中间层的所述热塑性聚酯弹性体的熔点为170~200℃,作为所述离型层的所述热塑性聚酯弹性体的熔点为200~220℃。

18.相较于现有技术,本技术提供的耐高温离型膜中的中间层采用单一成分的热塑性聚酯弹性体作为主料,通过调节热塑性聚酯弹性体的软硬链段的构成及比例,使热塑性聚酯弹性体的熔点为160~225℃,玻璃化转变温度为-60~50℃,能够使中间层兼具良好的耐热性填充性,以及较低的溢胶量;由于使用单一成份的热塑性聚酯弹性体作为中间层的主料,相较于采用多种树脂共混,不存在相容性差的问题,降低了成型难度,提高耐高温离型膜厚度的均匀性。而且本技术提供的耐高温离型膜的成型温度较低,有效降低了能耗和成型难度。

附图说明

19.图1是本发明一实施方式提供的耐高温离型膜的结构示意图。

20.图2是本技术阻胶测性测试样品的结构示意图。

21.主要元件符号说明

22.耐高温离型膜100中间层10离型层20阻胶性测试样品30第一基材层4第一铜箔层3胶层5第二基材层2第二铜箔层1开口6

23.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

24.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的技术手段的名称只是为了描述具体的实施例的目的,不是旨在于限制本发明。

26.在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

27.请参阅图1,本发明实施例提供了一种耐高温离型膜100,所述耐高温离型膜100包括中间层10和位于所述中间层10相对两表面的离型层20,所述中间层10的主料为热塑性聚酯弹性体(thermoplastic polyester elastomers,tpee),所述热塑性聚酯弹性体的熔点(tm)为160~225℃,玻璃化转变温度(tg)为-60~50℃。

28.本实施例中,热塑性聚酯弹性体中的硬链段可以选自聚对苯二甲酸乙二醇酯(pet)、对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸1.3丙二醇酯(ptt)和聚萘二甲酸乙二醇酯(pen)等具有高熔点、高硬度的结晶型聚酯中的至少一种。

29.本实施例中,热塑性聚酯弹性体中的软链段可以选自聚醚多元醇(ptmo)、聚异丁烯(pib)、聚氧化乙烯(peo)、聚苯醚(ppo)、聚氧化乙烯与聚苯醚的共聚物、聚二甲基硅氧烷(pdms)和聚己内酯(pcl)等玻璃化转变温度较低的非结晶型聚醚或聚酯中的至少一种。

30.本技术耐高温离型膜100的中间层10采用热塑性聚酯弹性体作为主料,热塑性聚酯弹性体是由高熔点、高硬度的结晶型聚酯硬链段、和玻璃化转变温度较低的非晶型聚醚或聚酯软链段组成的嵌段半结晶型共聚物,通过调控硬段及软段的类型和比例,可以控制耐高温离型膜100整体的耐热性、填充性及溢胶程度。因tpee本身同时具有硬链段和软链段,其中,硬链段对材料的耐热性影响较大,提高硬链段的比例能够提高tpee的耐热性,而软链段对tpee的填充性影响较大,提高软链段的比例能够提高tpee的填充性,因此,通过调节硬链段和软链段的比例在合适的范围内,得到熔点(tm)为160~225℃,玻璃化转变温度(tg)为-60~50℃的热塑性聚酯弹性体,能使高耐高温离型膜100兼具优良的耐热性和填充性的双重性质。而且还可以依据不同热压温度需求,选择适当的软硬段比例,使热压温度介于tpee的玻璃转移温度及熔融温度之间,能降低中间层的溢胶量同时,使中间层具有较高的耐热性和填充性的双重性质。另外,本技术耐高温离型膜100的中间层仅采用一种树脂作为主料,相较于传统的需要将两种或两种以上树脂作为共混主料,不存在兼容性差的问题,降低了生产难度,而且生产出的薄膜均匀性较佳。

31.本技术中的耐高温离型膜100中的离型层20的主料为耐高温树脂,具体可以是聚(4-甲基-1戊烯)、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、或热塑性聚酯弹性体等耐高温树脂,应用于fpc热压时起到耐热、离型及不污染接触产品的功能。

32.本实施例中,所述离型层20的主料也为热塑性聚酯弹性体(tpee),其中离型层20的热塑性聚酯弹性体的熔点(tm)为160~225℃,玻璃化转变温度(tg)为-60~50℃。具体软硬链段的类型可选自前述的聚合物。离型层20也采用热塑性聚酯弹性体,通过调节软硬链段的类型和比例,可以使离型层20的tpee具有较高的耐热性和优良的离型性,而且离型层

20与中间层10采用同类材质的主料,能提高离型层20和中间层10之间的界面相容性,在成型加工时,两层的主料结构差异小,熔融指数相近,流延共挤出生产时两层兼容性较佳,降低了生产难度,而且生产出的离型膜的均匀性更好。

33.本实施例中,所述中间层10和所述离型层20的主料均为热塑性聚酯弹性体,作为所述中间层10的所述热塑性聚酯弹性体的熔点为170~200℃,作为所述离型层20的所述热塑性聚酯弹性体的熔点为200~220℃。通过调节热塑性聚酯弹性体的硬链段和软链段的比例,可以使离型层20具有较高的熔点,从而提高离型层20的耐高温性;同时,使中间层10具有相对离型层20较低的熔点,从而使中间层10兼具优良的耐热性和填充性,以及低溢胶性。

34.所述中间层10的厚度为80~90μm,进一步为84~86μm。所述离型层20的厚度为15~20μm,进一步为17~18μm。所述耐高温离型膜100的厚度为110~130μm,进一步为118~122μm。

35.一般阻胶值越小越好,但阻胶值太小通常会伴随溢胶量上升,溢胶量上升可能会导致生产时操作性不佳,因此阻胶值只要满足使用即可,通常离型膜的阻胶值大致为0.1~02mm,视不同测试产品而有所差异,便能满足使用需求,另外,使阻胶性跟溢胶量达到一个平衡点是最佳的状态。上述耐高温离型膜100的中间层10的溢胶量小于或等于0.65mm,阻胶值为0.05~0.1mm,阻胶值能满足使用需求,而且溢胶量较少,所述耐高温离型膜100同时具有较好的阻胶性和较小的溢胶量,能够使阻胶性跟溢胶量达到一个平衡的最佳的状态。另外,上述耐高温离型膜100的具有较佳的离型性。

36.本技术着重于通过设计具有不同高分子结构的热塑性聚酯弹性体,通过热塑性聚酯弹性体的软硬链段的构成及比例不同,所呈现出不同熔点的特性,直接作为耐高温离型膜100的中间层10,不同熔点的tpee可控制耐高温离型膜100本身的溢胶量,也能提供在应用时不同的阻胶特性,使耐高温离型膜100的阻胶性跟溢胶量达到一个平衡的最佳的状态。本技术中间层10的热塑性聚酯弹性体的熔点为160~225℃,玻璃化转变温度为-60~50℃,能够使中间层兼具良好的耐热性填充性,以及较低的溢胶量。由于使用单一成份的tpee作为中间层10的主料,相较于采用多种树脂共混,所制得的样品具有更低的中间层溢胶量。而且由于使用单一成份的热塑性聚酯弹性体作为中间层10的主料,相较于采用多种树脂共混,不存在相容性差的问题,降低了成型难度,提高耐高温离型膜厚度的均匀性。另外,中间层10和离型层20的主料采用具有不同软硬段类型和比例的热塑性聚酯弹性体,可以使中间层10和离型层20各自具有较好的性能的前提下,而且还能提高离型层20和中间层10之间的界面相容性,减低生产难度,提高耐高温离型膜100的均匀性。

37.本技术还提供一种上述耐高温离型膜100的制备方法,该制备方法包括以下步骤:

38.将离型层20和中间层10的制备原料分别加入两料筒中,经共挤出流延成膜后,得到耐高温离型膜。所述中间层10的主料为如上所述的热塑性聚酯弹性体,所述热塑性聚酯弹性体的熔点为160~225℃,玻璃化转变温度为-60~50℃。

39.将离型层20的树脂母粒放入复合挤出机的第一个料筒内进行熔融,将中间层10的树脂母粒放入复合挤出机的第二个料筒内进行熔融;两种树脂熔体经t型模头共挤出流延成膜,制得结构为a/b/a的三层结构耐高温离型膜100。其中,t型模头主要由进料歧管、调节器及模唇所组成,进料后按设计的结构进入分流系统中,透过在线调节来精准控制每层熔体的厚度,最终由模唇控制成品宽度,流出后冷却成型。

40.通过控制t型模头的开口大小、供料速度、冷却辊轮转速,调整三层薄膜总厚度及各层厚度比例。

41.本实施例中,所述离型层20的主料为热塑性聚酯弹性体,熔点为160~225℃,玻璃化转变温度为-60~50℃。

42.本实施例中,根据上述热塑性聚酯弹性体的熔点调节成型过程中的熔融温度,具体地,所述离型层20的料筒的螺杆区段的温度为200~260℃,齿轮泵的温度为170~270℃;所述中间层10的料筒的螺杆区段的温度为160~260℃,齿轮泵的温度为170~270℃。中间层10和离型层20的成型温度较低,有利于降低成型难度和能耗,另外,中间层10和离型层20的成型温度差异较小,有利于成型出厚度均匀的耐高温离型膜。

43.本技术的中间层10采用单一成分的热塑性聚酯弹性体,相较于传统的需要将两种或两种以上树脂作为共混主料,不存在兼容性差的问题,降低了生产难度,生产出的薄膜均匀性较佳;而且相较于采用多种树脂共混,所制得的样品具有更低的中间层溢胶量。本技术提供的耐高温离型膜100的制备工艺简单,单一成分的成型温度易于控制,中间层10和离型层20的成型温度较低,有利于降低成型难度和能耗,另外,中间层10和离型层20的成型温度差异较小,有利于成型出厚度均匀的耐高温离型膜。

44.以下通过具体实施例来对本技术的方案进行进一步说明。

45.实施例1至4为本技术采用不同热塑性聚酯弹性体制备的耐高温离型膜,对比例1和2为采用传统树脂制备的耐高温离型膜。

46.实施例1

47.将熔点为220℃的热塑性聚酯弹性体a1(牌号为:dupont hytrel 8238)放入螺杆a的料筒中,a螺杆区段设定温度为200~260℃,齿轮泵设定温度为170~270℃,以250~260℃为佳。

48.将熔点为170℃的热塑性聚酯弹性体b1(选择牌号为dupont hytrel 3078)放入投入螺杆b的料筒中,b螺杆区段设定温度为160~260℃,以165~220℃为佳,齿轮泵设定温度为170~270℃,以190~220℃为佳。

49.经t型模头进行共挤出流延,t型模头温度设定为260℃,冷却辊轮温度设定为20℃,冷却辊轮线速度设定为15m/min,成膜收卷后制得中间层的厚度为80μm,离型层的厚度为20μm的a/b/a三层结构的耐高温离型膜。

50.实施例2

51.将熔点为220℃的热塑性聚酯弹性体a1(牌号为:dupont hytrel 8238)放入螺杆a的料筒中,a螺杆区段设定温度为200~260℃,齿轮泵设定温度为170~270℃,以250~260℃为佳。

52.将熔点为190℃的热塑性聚酯弹性体b2(选择牌号为dupont hytrel 4556)放入投入螺杆b的料筒中,b螺杆区段设定温度为160~260℃,以175~230℃为佳,齿轮泵设定温度为170~270℃,以210~230℃为佳。

53.经t型模头进行共挤出流延,t型模头温度设定为260℃,冷却辊轮温度设定为20℃,冷却辊轮线速度设定为15m/min,成膜收卷后制得中间层的厚度为80μm,离型层的厚度为20μm的a/b/a三层结构的耐高温离型膜。

54.实施例3

55.将熔点为220℃的热塑性聚酯弹性体a1(牌号为:dupont hytrel 8238)放入螺杆a的料筒中,a螺杆区段设定温度为200~260℃,齿轮泵设定温度为170~270℃,以250~260℃为佳。

56.将熔点为200℃的热塑性聚酯弹性体b3(选择牌号为dupont hytrel 5526)放入投入螺杆b的料筒中,b螺杆区段设定温度为160~260℃,以190~240℃为佳,齿轮泵设定温度为170~270℃,以220~240℃为佳。

57.经t型模头进行共挤出流延,t型模头温度设定为260℃,冷却辊轮温度设定为20℃,冷却辊轮线速度设定为15m/min,成膜收卷后制得中间层的厚度为80μm,离型层的厚度为20μm的a/b/a三层结构的耐高温离型膜。

58.实施例4

59.将熔点为220℃的热塑性聚酯弹性体a1(牌号为:dupont hytrel 8238)放入螺杆a的料筒中,a螺杆区段设定温度为200~260℃,齿轮泵设定温度为170~270℃,以250~260℃为佳。

60.将熔点为200℃的热塑性聚酯弹性体b3(选择牌号为dupont hytrel 5526)放入投入螺杆b的料筒中,b螺杆区段设定温度为160~260℃,以190~240℃为佳,齿轮泵设定温度为170~270℃,以220~240℃为佳。

61.经t型模头进行共挤出流延,t型模头温度设定为260℃,冷却辊轮温度设定为20℃,冷却辊轮线速度设定为15m/min,成膜收卷后制得中间层的厚度为90μm,离型层的厚度为15μm的a/b/a三层结构的耐高温离型膜。

62.对比例1

63.将树脂a2(本对比例选择聚(4-甲基-1戊烯))放入螺杆a的料筒中,a螺杆区段设定温度为160~260℃,以200~260℃为佳,齿轮泵设定温度为170~270℃,以260~270℃为佳。

64.将树脂a2(本对比例选择聚(4-甲基-1戊烯))及树脂b4(本对比例选择低密度聚乙烯),依30:70的重量比进行干混后,投入螺杆b的料筒中,b螺杆区段设定温度为160~260℃,以200~260℃为佳,齿轮泵设定温度为170~270℃,以250~270℃为佳。

65.经t型模头进行共挤出流延,t型模头温度设定为270℃,冷却辊轮温度设定为20℃,冷却辊轮线速度设定为15m/min,成膜收卷后制得中间层的厚度为80μm,离型层的厚度为20μm的a/b/a三层结构的耐高温离型膜。

66.对比例2

67.将树脂a2(本对比例选择聚(4-甲基-1戊烯))放入螺杆a的料筒中,a螺杆区段设定温度为160~260℃,以200~260℃为佳,齿轮泵设定温度为170~270℃,以260~270℃为佳。

68.将树脂a2(本对比例选择聚(4-甲基-1戊烯))、树脂b4(本对比例选择低密度聚乙烯)及树脂b5(本对比例选择聚丙烯),依20:60:60的重量比进行干混后,投入螺杆b的料筒中,b螺杆区段设定温度为160~260℃,以200-260℃为佳,齿轮泵设定温度为170~270℃,以250~270℃为佳。

69.经t型模头进行共挤出流延,t型模头温度设定为270℃,冷却辊轮温度设定为20℃,冷却辊轮线速度设定为15m/min,成膜收卷后制得中间层的厚度为80μm,离型层的厚度

为20μm的a/b/a三层结构的耐高温离型膜。

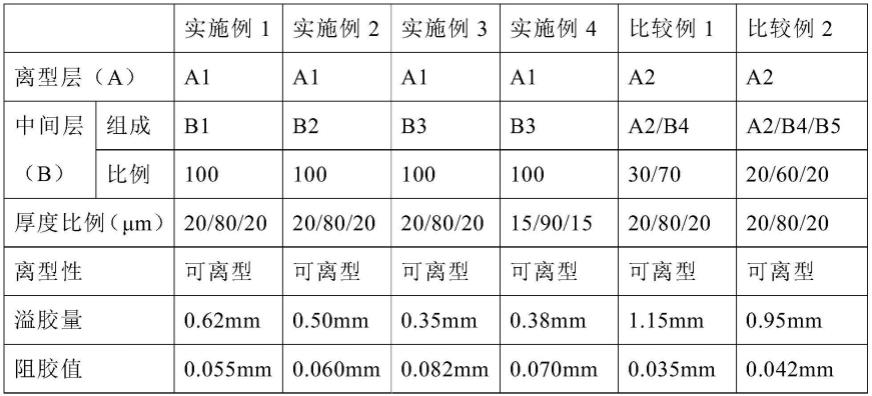

70.上述实施例1-4和对比例1-2的组成及性能参数见表1所示。

71.表1

[0072][0073]

本技术对上述实施例1-4和对比例1-2的耐高温离型膜进行了溢胶量、阻胶性和离型性的测试,具体测试方法为:

[0074]

1.溢胶量测试的方法为:溢胶量:将[a]不锈钢板、[b]缓冲材玻纤布、[c]耐高温离型膜100样品,按照[a]/[b]/[c]/[b]/[a]顺序进行迭放,然后在190℃/100kg条件下热压120秒。压合后在显微镜下观并测量中间层10的溢出量。

[0075]

2.阻胶值的测试方法为:将[a]不锈钢板、[b]缓冲材玻纤布、[c]离型膜样品、[d]阻胶测试样品(如图2所示),按照[a]/[b]/[c]/[d]/[c]/[b]/[a]顺序进行迭放,然后在190℃/100kg条件下热压120秒。压合后于显微镜下观察阻胶测试样品中胶层溢出量。如图2所示,[d]阻胶测试样品的结构包括由下至上依次层叠的第一基材层4、第一铜箔层3、胶层5、第二基材层2和第二铜箔层1,其中贯穿胶层5、第二基材层2和第二铜箔层1设置有一开口6。

[0076]

3.离型性的测试方法为:将[a]不锈钢板、[b]缓冲材玻纤布、[c]离型膜样品、[e]铜箔,按照[a]/[b]/[c]/[e]/[c]/[b]/[a]顺序进行迭放,然后在190℃/100kg条件下热压120秒。压合后静置冷却至室温,观察离型膜是否顺利与铜箔离型。

[0077]

由表1中的合成例1-4与对比例1-2进行对比可,本技术实施例1-4制备的耐高温离型膜中的中间层和离型层均采用热塑性聚酯弹性体,相较于对比例1和2,所制得的耐高温离型膜具有更低的中间层溢胶量,其中溢胶量最低可达到0.35mm,相较于对比例降低了三倍,而且耐高温离型膜的阻胶性较好,能满足使用需求,且阻胶性跟溢胶量达到了一个平衡的最佳的状态。而且实施例1-4中采用不同熔点的热塑性聚酯弹性体,中间层溢胶量随着热塑性聚酯弹性体的熔点的升高,溢胶量降低,说明热压温度(190℃)在热塑性聚酯弹性体的熔点和玻璃化转变温度之间时,能降低中间层的溢胶量同时,使中间层具有较高的耐热性和填充性的双重性质。且因热塑性弹性体本身同时具备硬链段和软链段,制备的耐高温离型膜具有良好的阻胶性质,使耐高温离型膜的溢胶量和阻胶性达到平衡。而且,实施例1-4采用单一成分的主料,成型温度易于控制,且中间层和离型层的成型温度相较于对比例1-2的成型温度低,有利于降低成型难度和能耗。另外,中间层和离型层的成型温度差异较小,有利于成型出厚度均匀的耐高温离型膜。

[0078]

综上所述,本技术提供的耐高温离型膜100中的中间层10采用单一成分的热塑性聚酯弹性体作为主料,通过调节热塑性聚酯弹性体的软硬链段的构成及比例,使热塑性聚酯弹性体的熔点为160~225℃,玻璃化转变温度为-60~50℃,能够使中间层10兼具良好的耐热性填充性,以及较低的溢胶量;由于使用单一成份的热塑性聚酯弹性体作为中间层10的主料,相较于采用多种树脂共混,不存在相容性差的问题,降低了成型难度,提高耐高温离型膜厚度的均匀性。而且本技术提供的耐高温离型膜100的成型温度较低,有效降低了能耗和成型难度。

[0079]

以上实施例和对比例的说明只是用于帮助理解本发明的方法及其核心思想;另外,对于本领域的普通技术人员来说,可以根据本发明的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1