一种隔热节能型玻璃保护膜及其制备方法与流程

1.本技术涉及玻璃保护膜技术领域,更具体地说,它涉及一种隔热节能型玻璃保护膜及其制备方法。

背景技术:

2.玻璃具有优异的透光性,不仅作为建筑物的窗玻璃,还被广泛用作汽车车窗玻璃、平面显示器玻璃。目前,在建筑行业门窗普遍使用的是普通玻璃。从安全性能上来讲,普通玻璃不能抵挡撞击、爆炸、地震等未知危险因素造成的冲击,并且会造成玻璃破碎、飞溅,这些碎渣很容易对人体造成伤害;从节能上来讲,普通玻璃的隔热性能较差,保温效果差,从而会导致在较冷的天气里,室内的温度上升较慢,保温性能较差,不利于节约能耗。

3.当前为了提高玻璃的隔热效果,通常会在玻璃表面涂上一层隔热防护层,或者张贴防护膜,这种方式虽然可以解决一定的隔热问题,但是这些贴膜或防护层涂覆在普通玻璃上,会对光线光线产生一定的阻挡,影响室内采光。

4.针对上述中的相关技术,发明人认为现有的玻璃保护膜在室内与室外温差较大时,隔热效果较差,不利于节约能耗。

技术实现要素:

5.为了提高玻璃保护膜的耐热性能,本技术提供一种隔热节能型玻璃保护膜。

6.第一方面,本技术提供一种隔热节能型玻璃保护膜,采用如下的技术方案:一种隔热节能型玻璃保护膜,所述玻璃保护膜包括靠近玻璃基板一侧的pet保护膜,所述pet保护膜远离玻璃基板的一侧粘接有胶黏剂层,所述胶黏剂层远离pet的一侧粘接有聚酰亚胺层,所述聚酰亚胺层远离胶黏剂层的一侧涂覆有隔热涂层;所述隔热涂层包括如下原料:水性环氧树脂50-80份、复合纳米隔热材料10-18份、固化剂0.5-2份、聚四氟乙烯4-10份、增塑剂5-15份、抗氧化剂1-3份、抗静电剂2-4份。

7.通过采用上述技术方案,本技术中水性环氧树脂、复合纳米隔热材料、固化剂、聚四氟乙烯、增塑剂、抗氧化剂、抗静电剂按一定比例进行复配得到隔热涂层。其中,加入的复合纳米隔热材料主要起隔热作用,纳米隔热材料的粒度较小,且分散性好,将其用于耐热涂层中可有效提高玻璃保护膜的耐热性能;在水性环氧树脂中加入固化剂,能够有效提高耐热涂层的成膜速率;聚四氟乙烯和抗氧化剂可增强涂层的耐磨性与稳定性,延长玻璃保护膜的使用时间。

8.作为优选,所述复合纳米隔热材料包括如下重量份的组分:聚乙烯醇8-15份、纳米氧化铟锌5-10份、纳米氧化锡锑8-12份、乙醇45-65份、柠檬酸钠8-12份、硅烷偶联剂6-12份、去离子水30-55份。

9.通过采用上述技术方案,本技术复合纳米隔热材料中包括纳米氧化铟锌和纳米氧化锡锑属于高浓度自由电子气模式导电材料,气模式材料在低频红外区具有很强的反射率,将其用于隔热涂层中能够有效反射和吸收了红外线、可见光、紫外线,从而大大提高玻

璃保护膜的隔热率,起到了隔热节能作用;同时,由纳米氧化铟锌和纳米氧化锡锑制得的涂层还具有较高的可见光透过率,透明性优异,在隔热的同时也不会对玻璃的透光性产生影响。

10.作为优选,纳米氧化锡锑平均粒径为20-40μm。

11.通过采用上述技术方案,本技术通过限制纳米氧化锡锑的平均粒径大小,使纳米氧化锡锑得平均粒径在此范围内取值时,最终制得的玻璃保护膜的隔热性能均较好,且玻璃保护膜的透明性也较好。

12.作为优选,所述复合纳米隔热材料的制备方法为:1)取乙醇、柠檬酸钠、聚乙烯醇和去离子水混合均匀,得到第一混合物;2)向第一混合物中加入纳米氧化铟锌、纳米氧化锡锑,在300-500rpm转速条件下,分散10-15min,得到第二混合物;3)在第二混合物中加入硅烷偶联剂,研磨30-40min,制成复合纳米隔热材料。

13.通过采用上述技术方案,本技术将纳米氧化铟锌、纳米氧化锡锑分散在乙醇、柠檬酸钠、聚乙烯醇、硅烷偶联剂和去离子水中,得到复合纳米隔热材料,使制得的复合纳米隔热材料具有较好的隔热性能。

14.作为优选,所述复合纳米隔热材料中还包括4-8重量份的纳米二氧化锡。

15.通过采用上述技术方案,二氧化锡是一种透明材料,可见光的能量低于二氧化锡的禁带宽度,不足以引起本征激发,故而它对可见光透明;同时二氧化锡在中红外和远红外有着很强的反射率,因此二氧化锡是一种良好的透明隔热材料。

16.第二方面,本技术提供一种隔热节能型玻璃保护膜的制备方法,采用如下的技术方案:其包括以下步骤:s1:将隔热涂层涂覆在聚酰亚胺层一侧表面上,得到第一半成品;s2:将胶黏剂层粘接在聚酰亚胺层远离隔热涂层的一侧,得到第二半成品;s3:在胶黏剂层远离聚酰亚胺层的一侧粘接有pet保护膜,得到隔热节能型玻璃保护膜。

17.通过采用上述技术方案,本技术将pet保护膜、聚酰亚胺层、胶黏剂层进行粘接,并在聚酰亚胺层上涂覆隔热涂层,制得隔热节能型玻璃保护膜,使玻璃保护膜的耐热性能增强。

18.作为优选,所述隔热涂层厚度为10-30μm。

19.通过采用上述技术方案,本技术通过限制隔热涂层的厚度,使隔热涂层厚度在此范围内取值时,制得的玻璃保护膜的隔热性能均较好,且玻璃保护膜的透明性也较好。

20.综上所述,本技术具有以下有益效果:1、本技术中水性环氧树脂、复合纳米隔热材料、固化剂、聚四氟乙烯、增塑剂、抗氧化剂、抗静电剂按一定比例进行复配得到隔热涂层。其中,加入的复合纳米隔热材料主要起隔热作用,纳米隔热材料的粒度较小,且分散性好,将其用于耐热涂层中可有效提高玻璃保护膜的耐热性能。在水性环氧树脂中加入固化剂,能够有效提高耐热涂层的成膜速率;聚四氟乙烯和抗氧化剂可增强涂层的耐磨性与稳定性,延长玻璃保护膜的使用时间。

21.2、本技术复合纳米隔热材料中包括纳米氧化铟锌和纳米氧化锡锑属于高浓度自由电子气模式导电材料,气模式材料在低频红外区具有很强的反射率,将其用于隔热涂层中能够有效反射和吸收了红外线、可见光、紫外线,从而大大提高玻璃保护膜的隔热率,起

到了隔热节能作用;同时,由纳米氧化铟锌和纳米氧化锡锑制得的涂层还具有较高的可见光透过率,透明性优异,在隔热的同时也不会对玻璃的透光性产生影响。

22.3、本技术制得的隔热节能型玻璃保护膜,对其耐热性和薄膜透明度进行测试,玻璃保护膜的热导率为0.048w/(m

·

k),玻璃保护膜的雾度为2.1%,透过率为94.9%。

具体实施方式

23.以下结合实施例对本技术作进一步详细说明。原料

24.硅烷偶联剂:型号为kh-540;其余原料均为普通市售材料。制备例

25.制备例1-3制备例1-3的一种复合纳米隔热材料,其各原料及各原料用量如表1所示,其制备步骤如下:1)取乙醇、柠檬酸钠、聚乙烯醇和去离子水混合均匀,得到第一混合物;2)向第一混合物中加入纳米氧化铟锌、纳米氧化锡锑,在500rpm转速条件下,分散15min,得到第二混合物;3)在第二混合物中加入硅烷偶联剂,研磨40min,制成复合纳米隔热材料。

26.其中,纳米氧化锡锑的平均粒径为20μm。

27.表1制备例1-3的复合纳米隔热材料的原料及各原料用量(kg) 制备例1制备例2制备例3聚乙烯醇81215纳米氧化铟锌1085纳米氧化锡锑81012乙醇655545柠檬酸钠81012硅烷偶联剂12106去离子水304555实施例

28.实施例1-4实施例1-4的一种隔热节能型玻璃保护膜,其制备步骤如下:s1:隔热涂层的制备:向水性环氧树脂中加入复合纳米隔热材料,搅拌45min,得到第一混合物;向第一混合物中加入固化剂、聚四氟乙烯混合均匀,搅拌15min,得到第二混合物;向第二混合物中加入增塑剂、抗氧剂和抗静电剂混合均匀,得到隔热涂层。

29.s2:将隔热涂层涂覆在聚酰亚胺层一侧表面上,得到第一半成品;s3:将胶黏剂层粘接在聚酰亚胺层远离隔热涂层的一侧,得到第二半成品;s4:在胶黏剂层远离聚酰亚胺层的一侧粘接有pet保护膜,得到隔热节能型玻璃保护膜。

30.表2实施例1-4的隔热涂层的原料及各原料用量(kg) 实施例1实施例2实施例3实施例4

水性环氧树脂50607080复合纳米隔热材料10101010固化剂0.511.52聚四氟乙烯10864增塑剂581215抗氧化剂32.51.51抗静电剂22.534其中,复合纳米隔热材料来自制备例1,隔热涂层厚度为10μm。

31.实施例5一种隔热节能型玻璃保护膜,与实施例3的不同之处在于,复合纳米隔热材料来自制备例2,其余步骤与实施例3均相同。

32.实施例6一种隔热节能型玻璃保护膜,与实施例3的不同之处在于,复合纳米隔热材料来自制备例3,其余步骤与实施例3均相同。

33.实施例7一种隔热节能型玻璃保护膜,与实施例5的不同之处在于,复合纳米隔热材料中的纳米氧化锡锑平均粒径为30μm,其余步骤与实施例5均相同。

34.实施例8一种隔热节能型玻璃保护膜,与实施例5的不同之处在于,复合纳米隔热材料中的纳米氧化锡锑平均粒径为40μm,其余步骤与实施例5均相同。

35.实施例9一种隔热节能型玻璃保护膜,与实施例5的不同之处在于,复合纳米隔热材料中还包括4kg的纳米二氧化锡,其余步骤与实施例5均相同。

36.实施例10一种隔热节能型玻璃保护膜,与实施例5的不同之处在于,复合纳米隔热材料中还包括6kg的纳米二氧化锡,其余步骤与实施例5均相同。

37.实施例11一种隔热节能型玻璃保护膜,与实施例5的不同之处在于,复合纳米隔热材料中还包括8kg的纳米二氧化锡,其余步骤与实施例5均相同。

38.实施例12一种隔热节能型玻璃保护膜,与实施例10的不同之处在于,复合纳米隔热材料的添加量为12kg,其余步骤与实施例10均相同。

39.实施例13一种隔热节能型玻璃保护膜,与实施例10的不同之处在于,复合纳米隔热材料的添加量为16kg,其余步骤与实施例10均相同。

40.实施例14一种隔热节能型玻璃保护膜,与实施例10的不同之处在于,复合纳米隔热材料的添加量为18kg,其余步骤与实施例10均相同。

41.实施例15

一种隔热节能型玻璃保护膜,与实施例14的不同之处在于,隔热涂层厚度为15μm,其余步骤与实施例14均相同。

42.实施例16一种隔热节能型玻璃保护膜,与实施例14的不同之处在于,隔热涂层厚度为20μm,其余步骤与实施例14均相同。对比例

43.对比例1一种隔热节能型玻璃保护膜,与实施例1的不同之处在于,聚酰亚胺层一侧表面上未涂覆隔热涂层,其余步骤与实施例1均相同。

44.对比例2一种隔热节能型玻璃保护膜,与实施例1的不相同之处在于,复合纳米隔热材料中纳米氧化铟锌的添加量为0,其余步骤与实施例1均相同。

45.对比例3一种隔热节能型玻璃保护膜,与实施例1的不相同之处在于,复合纳米隔热材料中纳米氧化锡锑的添加量为0,其余步骤与实施例1均相同。性能检测试验检测方法/试验方法

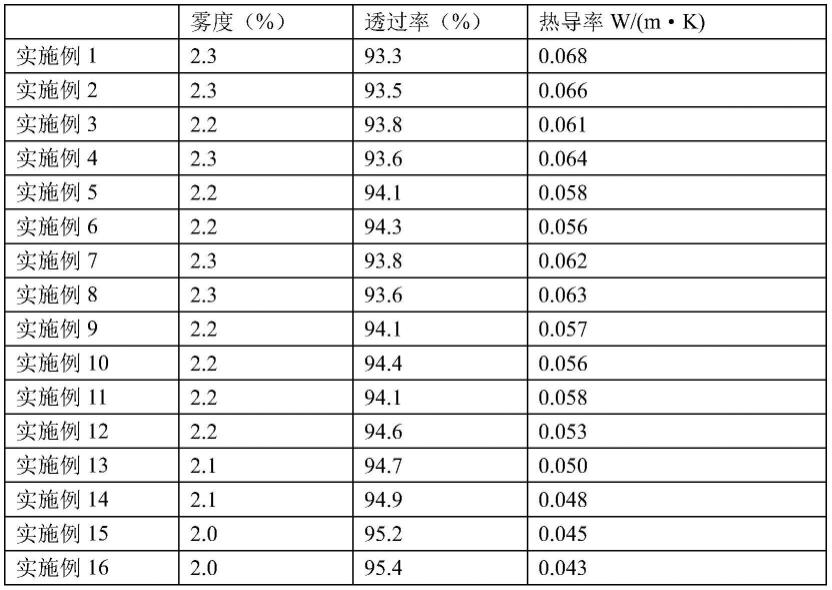

46.对实施例1-16和对比例1-3制得的隔热节能型玻璃保护膜进行性能检测,检测结果如下表3所示。

47.薄膜透明度测试:按照gb/t2410-2008的测试方法进行薄膜透明度测试,采用雾度(haze)与透光率来表示。

48.导热系数测试:在环境温度25℃,湿度50%,将样品在该环境下静止24h后,采用热线法测试隔热节能型玻璃保护膜的热导率。

49.表3实施例1-16和对比例1-3的检测结果

从表3的检测数据可以看出,本技术制得的隔热节能型玻璃保护膜,其耐热性能良好。

50.结合实施例1-4的检测数据可以看出,实施例3隔热涂层的配比较优,制得的隔热节能型玻璃保护膜热导率较低,具有较好的耐热性能,且薄膜透明度较好。

51.结合实施例3和实施例5-6的检测数据可以看出,制备例2的隔热涂层的配比较优,由制备例2的复合纳米隔热材料制得的隔热节能型玻璃保护膜热导率较低,具有较好的耐热性能,且薄膜透明度较好。

52.结合实施例5和实施例7-8的检测数据可以看出,复合纳米隔热材料中的纳米氧化锡锑平均粒径越小,制得的玻璃保护膜隔热性能越好;当纳米氧化锡锑的平均粒径为20μm时,热导率为0.058w/(m

·

k),保护膜的雾度为2.2%,透过率为94.1%。

53.结合实施例5和实施例9-11的检测数据可以看出,在复合纳米隔热材料中添加纳米二氧化锡可增强玻璃保护膜的耐热性能,当纳米二氧化锡的添加量为6kg时,玻璃保护膜的耐热性能较好,热导率为0.056w/(m

·

k),玻璃保护膜的雾度为2.2%,透过率为94.4%。

54.结合实施例10和实施例12-14的检测数据可以看出,随着复合纳米隔热材料的添加量增加,玻璃保护膜的热导率逐渐降低,耐热性能逐渐增强;当复合纳米隔热材料的添加量为18kg时,热导率为0.048w/(m

·

k),玻璃保护膜的雾度为2.1%,透过率为94.9%。

55.结合实施例14和实施例15-16的检测数据可以看出,随着隔热涂层厚度的增加,玻璃保护膜的热导率逐渐降低,耐热性能逐渐增强;当复合纳米隔热材料的添加量为20μm时,热导率为0.043w/(m

·

k),保护膜的雾度为2.0%,透过率为95.4%。

56.结合实施例1和对比例1的检测数据可以看出,在玻璃保护膜制备过程中,聚酰亚胺层一侧表面上未涂覆隔热涂层,其热导率较高,隔热性能较差。再结合对比例2-3的检测数据可以看出,当纳米氧化铟锌和纳米氧化锡锑其中一个添加量为0时,制得的玻璃保护膜耐热性能均不如同时添加两者时的耐热性能好,说明纳米氧化铟锌和纳米氧化锡锑两者具有协同作用。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1