一种高散热铝基覆铜板及其生产工艺的制作方法

1.本发明涉及铝基覆铜板的生产工艺,尤其涉及一种高散热铝基覆铜板及其生产工艺。

背景技术:

2.铝基覆铜板是制备pcb最重要的原材料,它是以电子玻纤布或其它增强材料浸以树脂或单一树脂等为绝缘粘接层,一面或双面覆以铜箔并经热压而制成的一种板状材料,其结构通常由铜箔、绝缘粘接层、铝板三层结构组成。由于铝基覆铜板具有良好的导热性能,其在pcb生产中得到越来越广泛的应用。

3.常见的铝基覆铜板的铝基材厚度约0.6-3.0mm,属于刚性覆铜板。虽然铝基覆铜板具有散热性能好的优点,但由于绝缘粘接层的导热效率较低,极大的限制了铝基覆铜板的散热效率。而由于pcb的使用条件越来越苛刻,发热量也越来越大,如何进一步提升铝基覆铜板的散热性能成为铝基覆铜板行业的重要命题。

技术实现要素:

4.本发明开发了一种高散热铝基覆铜板及其生产工艺,其通过在绝缘胶中添加纳米sic、纳米氧化铝填料以提升铝基覆铜板的散热性能,同时为了降低纳米sic对铝基覆铜板介电常数的影响,对其表面进行交联并包覆。

5.一种高散热铝基覆铜板的生产工艺,所述生产工艺具体如下:

6.(一)制备绝缘胶:

7.环氧树脂30-40份、甲基乙烯基聚硅氧烷树脂10-15份、导热填料5-8份、固化剂0.1-0.2份、抑制剂0.01-0.02份;按照上述质量份配制,并经砂磨制得绝缘胶;

8.(二)制备半固化层

9.将绝缘胶涂布并升温至90℃-100℃使绝缘胶半固化,形成半固化层;

10.(三)表面处理

11.在铝基材和铜箔的粘接面上喷涂微量的质量分数0.3%-0.5%的alcl3水溶液,并在105℃-110℃条件下烘干;

12.(四)压合成型

13.将半固化层置于表面处理后的铝基材和铜箔之间,然后送入压机内进行压合成型,压合成型在真空氛围中进行,以0.8mpa-1.0mpa的压力,以2.0-2.5℃/min的升温速率升温至220℃-230℃,固化时间为8-10min;

14.(五)加压冷却

15.维持压合成型时的压力,以1.0-1.2℃/min的降温速率降温至100℃-110℃,并在此温度下停留5-8min,然后取出,制得铝基覆铜板。

16.上述制得的铝基覆铜板再经过剪版机裁剪、品质检验、成品包装等工段,即可出货。

17.进一步的,所述导热填料为纳米sic:纳米氧化铝质量比为1:2-3的混合物。

18.进一步的,所述纳米sic粒径为100-300nm;纳米氧化铝粒径为50-100nm。

19.进一步的,所述导热填料经交联并包覆,其工艺为:

20.(1)将纳米sic分散于质量倍数2-3倍的水中,加入纳米sic质量3%-5%的钛酸酯偶联剂qx-311w,分散均匀后加入纳米氧化铝,然后加入水溶液总重0.3

‰‑

0.5

‰

的木质素磺酸钠,均质乳化,制得待交联乳液;

21.(2)将壳聚糖溶解于质量分数0.05%的醋酸溶液中,制得质量分数0.5

‰‑

0.8

‰

的壳聚糖水溶液;

22.(3)按照壳聚糖水溶液:待交联乳液体积比为1:3-5的比例,将壳聚糖水溶液加入到待交联乳液,充分混合并反应3h-4h;

23.(4)离心过滤出导热填料,烘干后分散,制得交联并包覆的导热填料。

24.进一步的,所述固化剂具体为咪唑类固化剂:二月桂酸二丁基锡质量比为1:1的混合固化剂。

25.进一步的,所述咪唑类固化剂为2-甲基咪唑、2-乙基-4-甲基咪唑、2-苯基咪唑中的一种或多种。

26.进一步的,所述抑制剂为甲基氢醌。

27.本发明的优点:

28.1、本发明通过在绝缘胶中添加甲基乙烯基聚硅氧烷树脂,可以提升铝基覆铜板的散热性能;

29.2、本发明通过在绝缘胶中添加导热填料,可以大幅度提升铝基覆铜板的散热性能;

30.3、本发明通过对纳米sic交联并包覆,可以有效降低纳米sic对铝基覆铜板介电常数的影响;

31.4、本发明通过在铝基材和铜箔的粘接面进行表面处理,可有效增强铝基覆铜板的粘接强度。

具体实施方式

32.实施例1

33.一种高散热铝基覆铜板的生产工艺,所述生产工艺具体如下:

34.(一)制备绝缘胶:

35.环氧树脂30份、甲基乙烯基聚硅氧烷树脂10份、导热填料5份、固化剂0.1份、抑制剂甲基氢醌0.01份;按照上述质量份配制,并经砂磨制得绝缘胶;

36.所述导热填料为纳米sic:纳米氧化铝质量比为1:2的混合物;所述纳米sic粒径为100nm;纳米氧化铝粒径为50nm。

37.所述导热填料经交联并包覆,其工艺为:

38.(1)将纳米sic分散于质量倍数2倍的水中,加入纳米sic质量5%的钛酸酯偶联剂qx-311w,分散均匀后加入纳米氧化铝,然后加入水溶液总重0.5

‰

的木质素磺酸钠,均质乳化,制得待交联乳液;

39.(2)将壳聚糖溶解于质量分数0.05%的醋酸溶液中,制得质量分数0.5

‰

的壳聚糖

水溶液;

40.(3)按照壳聚糖水溶液:待交联乳液体积比为1:3的比例,将壳聚糖水溶液加入到待交联乳液,充分混合并反应3h;

41.(4)离心过滤出导热填料,烘干后分散,制得交联并包覆的导热填料。

42.所述固化剂具体为2-甲基咪唑:二月桂酸二丁基锡质量比为1:1的混合固化剂。

43.(二)制备半固化层

44.将绝缘胶涂布并升温至90℃使绝缘胶半固化,形成半固化层;

45.(三)表面处理

46.在铝基材和铜箔的粘接面上喷涂微量的质量分数0.3%的alcl3水溶液,并在105℃条件下烘干;

47.(四)压合成型

48.将半固化层置于表面处理后的铝基材和铜箔之间,然后送入压机内进行压合成型,压合成型在真空氛围中进行,以0.8mpa的压力,以2.0℃/min的升温速率升温至220℃,固化时间为10min;

49.(五)加压冷却

50.维持压合成型时的压力,以1.0℃/min的降温速率降温至100℃,并在此温度下停留5min,然后取出,制得铝基覆铜板。

51.实施例2

52.一种高散热铝基覆铜板的生产工艺,所述生产工艺具体如下:

53.(一)制备绝缘胶:

54.环氧树脂32份、甲基乙烯基聚硅氧烷树脂12份、导热填料7份、固化剂0.2份、抑制剂甲基氢醌0.01份;按照上述质量份配制,并经砂磨制得绝缘胶;

55.所述导热填料为纳米sic:纳米氧化铝质量比为1:2.2的混合物;所述纳米sic粒径为200nm;纳米氧化铝粒径为50nm。

56.所述导热填料经交联并包覆,其工艺为:

57.(1)将纳米sic分散于质量倍数2.5倍的水中,加入纳米sic质量4%的钛酸酯偶联剂qx-311w,分散均匀后加入纳米氧化铝,然后加入水溶液总重0.4

‰

的木质素磺酸钠,均质乳化,制得待交联乳液;

58.(2)将壳聚糖溶解于质量分数0.05%的醋酸溶液中,制得质量分数0.6

‰

的壳聚糖水溶液;

59.(3)按照壳聚糖水溶液:待交联乳液体积比为1:4的比例,将壳聚糖水溶液加入到待交联乳液,充分混合并反应4h;

60.(4)离心过滤出导热填料,烘干后分散,制得交联并包覆的导热填料。

61.所述固化剂具体为2-乙基-4-甲基咪唑:二月桂酸二丁基锡质量比为1:1的混合固化剂。

62.(二)制备半固化层

63.将绝缘胶涂布并升温至90℃使绝缘胶半固化,形成半固化层;

64.(三)表面处理

65.在铝基材和铜箔的粘接面上喷涂微量的质量分数0.4%的alcl3水溶液,并在110

℃条件下烘干;

66.(四)压合成型

67.将半固化层置于表面处理后的铝基材和铜箔之间,然后送入压机内进行压合成型,压合成型在真空氛围中进行,以1.0mpa的压力,以2.0℃/min的升温速率升温至230℃,固化时间为9min;

68.(五)加压冷却

69.维持压合成型时的压力,以1.0℃/min的降温速率降温至100℃,并在此温度下停留7min,然后取出,制得铝基覆铜板。

70.实施例3

71.一种高散热铝基覆铜板的生产工艺,所述生产工艺具体如下:

72.(一)制备绝缘胶:

73.环氧树脂40份、甲基乙烯基聚硅氧烷树脂15份、导热填料8份、固化剂0.2份、抑制剂甲基氢醌0.02份;按照上述质量份配制,并经砂磨制得绝缘胶;

74.所述导热填料为纳米sic:纳米氧化铝质量比为1:3的混合物;所述纳米sic粒径为300nm;纳米氧化铝粒径为100nm。

75.所述导热填料经交联并包覆,其工艺为:

76.(1)将纳米sic分散于质量倍数3倍的水中,加入纳米sic质量3%的钛酸酯偶联剂qx-311w,分散均匀后加入纳米氧化铝,然后加入水溶液总重0.3

‰

的木质素磺酸钠,均质乳化,制得待交联乳液;

77.(2)将壳聚糖溶解于质量分数0.05%的醋酸溶液中,制得质量分数0.8

‰

的壳聚糖水溶液;

78.(3)按照壳聚糖水溶液:待交联乳液体积比为1:5的比例,将壳聚糖水溶液加入到待交联乳液,充分混合并反应4h;

79.(4)离心过滤出导热填料,烘干后分散,制得交联并包覆的导热填料。

80.所述固化剂具体为2-苯基咪唑:二月桂酸二丁基锡质量比为1:1的混合固化剂。

81.(二)制备半固化层

82.将绝缘胶涂布并升温至100℃使绝缘胶半固化,形成半固化层;

83.(三)表面处理

84.在铝基材和铜箔的粘接面上喷涂微量的质量分数0.5%的alcl3水溶液,并在110℃条件下烘干;

85.(四)压合成型

86.将半固化层置于表面处理后的铝基材和铜箔之间,然后送入压机内进行压合成型,压合成型在真空氛围中进行,以1.0mpa的压力,以2.5℃/min的升温速率升温至230℃,固化时间为8min;

87.(五)加压冷却

88.维持压合成型时的压力,以1.2℃/min的降温速率降温至110℃,并在此温度下停留8min,然后取出,制得铝基覆铜板。

89.实施例4

90.一种铝基覆铜板的生产工艺,所述生产工艺中导热填料未经交联、包覆,其余工艺

同实施例2。

91.对比例1

92.一种铝基覆铜板的生产工艺,所述生产工艺中,绝缘胶中未添加甲基乙烯基聚硅氧烷树脂和导热填料,其余工艺同实施例2。

93.对比例2

94.一种铝基覆铜板的生产工艺,所述生产工艺中,绝缘胶中未添加甲基乙烯基聚硅氧烷树脂,其余工艺同实施例2。

95.对比例3

96.一种铝基覆铜板的生产工艺,所述生产工艺中,绝缘胶中导热填料为粒径200nm的纳米sic,其余工艺同实施例2。

97.对比例4

98.一种铝基覆铜板的生产工艺,所述生产工艺中,绝缘胶中导热填料为粒径50nm的纳米氧化铝,其余工艺同实施例2。

99.对比例5

100.一种铝基覆铜板的生产工艺,所述生产工艺中,导热填料的交联并包覆工艺中,直接以未溶解壳聚糖的质量分数0.05%的醋酸溶液,加入待交联乳液,其余工艺同实施例2。

101.对比例6

102.一种铝基覆铜板的生产工艺,所述生产工艺中,导热填料的交联并包覆工艺中,待交联乳液中未添加木质素磺酸钠,其余工艺同实施例2。

103.对比例7

104.一种铝基覆铜板的生产工艺,所述生产工艺中,未进行第(三)步表面处理,其余工艺同实施例2。

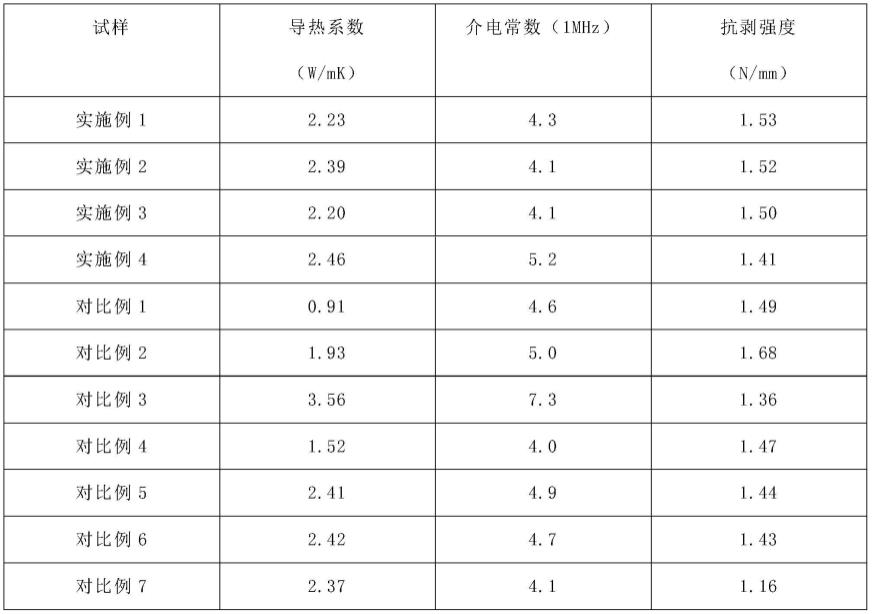

105.以相同批次的原料和生产线,按照上述实施例和对比例的生产工艺各试制介质层厚度120

±

10μm的各200块铝基覆铜板,测量绝缘粘接层的厚度,上述实施例和对比例生产的铝基覆铜板各选出10块厚度偏差在1μm以内的进行性能检测,测试结果取其平均值:

106.1、根据astm-d5470《热传导电绝缘材料热传导性能测试方法》测量导热系数(w/mk);

107.2、根据ipc-tm-650 2.5.5.2-1987《印刷电路板材料的介电常数和损耗因子》测量介电常数(1mhz);

108.3、根据gjb 1651-1993《印制电路用覆金属箔层压板试验方法》中方法4010《抗剥强度》测试抗剥强度(n/mm)。

[0109][0110]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1