一种直线易撕断PE薄膜及制备工艺的制作方法

一种直线易撕断pe薄膜及制备工艺

技术领域

1.本发明涉及pe薄膜技术领域,具体为一种直线易撕断pe薄膜及制备工艺。

背景技术:

2.聚乙烯薄膜,也叫pe薄膜,是一种无色,无味、无臭、半透明的无毒性的绝缘材料,大量用作包装袋,食品袋,还可制作各种容器,具有优异的防潮性,透湿性小。

3.pe薄膜应用范围很广,可以用作面膜、药包和轻包装,用作包装袋时,要求pe薄膜直线易撕断,因此直线易撕断pe薄膜出现了,但现有的直线易撕断pe薄膜基本上只能横向面直线易撕,纵向面很难做到直线易撕,这样的直线易撕断pe薄膜应用起来具有一定局限性,即袋子的开口方向需要按直线易撕薄膜横向面设置。为此,我们提出一种横向面和纵向面都直线易撕断pe薄膜及制备工艺。

技术实现要素:

4.本发明要解决的技术问题是克服现有的缺陷,提供一种直线易撕断pe薄膜及制备工艺,由不同物理性能的聚乙烯和环烯烃类共聚物(coc)塑胶颗粒分内、中、外三层根据不同温度需要搭配且用三层共挤吹膜机吹制成膜,所吹制的三层共挤pe薄膜从横向、纵向任意一点撕开后断口都会呈直线有规则的,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种直线易撕断pe薄膜,包括三层共挤层,所述三层共挤层由内层基膜、中层基膜和外层基膜组成,所述内层基膜、中层基膜和外层基膜都是由不同物理性能的聚乙烯和环烯烃类共聚物(coc)塑胶颗粒制成,三层基膜各组分按质量百分比如下:

6.内层基膜厚度占总厚度的20%-40%,内层基膜各组分按质量百分比如下:

7.环烯烃类共聚物(coc):20%-40%,

8.茂金属线性聚乙烯:6%-14%,

9.低密度聚乙烯:30%-50%,

10.线性低密度聚乙烯:10%-30%;

11.中层基膜厚度占总厚度的20%-60%,中层基膜各组分按质量百分比如下:

12.环烯烃类共聚物(coc):25%-45%,

13.低密度聚乙烯:55%-75%;

14.外层基膜厚度占总厚度的20%-40%,外层基膜各组分按质量百分比如下:

15.环烯烃类共聚物(coc):25%-45%,

16.低密度聚乙烯:35%-55%,

17.线性低密度聚乙烯:10%-30%;

18.所述环烯烃类共聚物(coc)为日本宝理塑料生产的原料8007f,密度1.010kg/m3,物性融指1.3克/10min;

19.所述茂金属线性聚乙烯为采用辛烯作为共聚单体的茂金属催化聚乙烯,为埃克森

化学生产的原料8cmlldpe 1327ca,物性融指1.3克/10min,融点122℃;

20.所述低密度聚乙烯为中海壳牌石化生产的原料ldpe 2426k,物性融指4克/10min,融点110—112℃;

21.内层基膜的线性低密度聚乙烯为卡塔尔石化生产的原料lldpe q2018h,物性融指2克/10min,融点110℃;

22.外层基膜的线性低密度聚乙烯为茂名石化生产的原料lldpe7042,物性融指2克/10min,融点110℃。

23.进一步的,内层基膜厚度占总厚度的30%,中层基膜厚度占总厚度的40%,外层基膜厚度占总厚度的30%。

24.进一步的,内层基膜各组分按质量百分比如下:

25.环烯烃类共聚物(coc):30%,

26.茂金属线性聚乙烯:10%,

27.低密度聚乙烯:40%,

28.线性低密度聚乙烯:20%;

29.中层基膜各组分按质量百分比如下:

30.环烯烃类共聚物(coc):35%,

31.低密度聚乙烯:65%;

32.外层基膜各组分按质量百分比如下:

33.环烯烃类共聚物(coc):35%,

34.低密度聚乙烯:45%,

35.线性低密度聚乙烯:20%。

36.一种直线易撕断pe薄膜的制备方法,采用三层共挤上吹法制备薄膜,包括以下步骤:

37.1)三层共挤吹膜机参数设置

38.a)温度选择,选取三层共挤吹膜机的内层螺杆料筒温度为175—180℃,中层螺杆料筒温度为200—205℃,外层螺杆料筒温度为180—185℃,模头流道温度为190—195℃;

39.b)风冷温度选择,选取风冷温度13—18℃;

40.c)吹胀比选择,选择吹胀比的比例范围1:1.1—1:1.2;

41.d)冷凝线选择,选择冷凝线在200mm至250mm区间范围内;

42.2)制备内层基膜

43.将内层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机内层料斗,设定好螺杆料筒的温度175—180℃,再通过螺杆挤出成为三层共挤层的内层基膜;

44.3)制备中层基膜

45.将中层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机中层料斗,设定好螺杆料筒的温度200—205℃,再通过螺杆挤出成为三层共挤层的中层基膜;

46.4)制备外层基膜

47.将外层基膜的原料按配制比例混合均匀,外层料斗,设定好螺杆料筒的温度180—185℃,再通过螺杆挤出成为三层共挤层的外层基膜;

48.5)内、中、外三层基膜从螺杆通过三层共挤吹膜机模头挤出吹胀形成成品膜,三层

共挤吹膜机的模头温度设置为190—195℃。

49.进一步的,1)中,选取风冷温度15℃,选择吹胀比1:1.1。

50.进一步的,2)中,内层螺杆挤出机在螺杆料筒温度180℃进行挤出作业。

51.进一步的,3)中,中层螺杆挤出机在螺杆料筒温度200℃进行挤出作业。

52.进一步的,4)中,外层螺杆挤出机在螺杆料筒温度180℃进行挤出作业。

53.进一步的,5)中,三层共挤吹膜机的模头在温度190℃进行挤出作业。

54.与现有技术相比,本发明的有益效果是:本一种直线易撕断pe薄膜及制备方法,具有以下好处:

55.1、本发明采用三层共挤上吹风冷法,针对目前聚乙烯薄膜只能横向面直线易撕,很难纵向面做到直线易撕的现象,通过进行多次测试,选用不同物理性能的聚乙烯和环烯烃类共聚物(coc)塑胶颗粒分内、中、外三层根据不同温度需要搭配且用三层共挤吹膜机吹制成膜,所吹制的三层共挤pe薄膜从横向、纵向任意一点撕开后断口都会呈直线有规则的,制备的薄膜做包装袋时增加了纵向开口的选择,扩大了其应用范围,增强了使用的便利性。

56.2、该结构形式的三层共挤上吹风冷法制备的pe薄膜,由于其各层结构采用特殊的原料制成,并且各层之间采用特定的厚度比例要求,其中,内层占总厚度的30%,中层占总厚度的40%,外层占总厚度的30%;使得制成的直线易撕断pe薄膜稳定性好,耐候性等物理性能良好。

附图说明

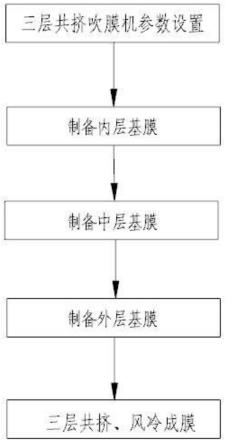

57.图1为本发明一种直线易撕断pe薄膜的制备方法的工艺流程图。

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.请参阅图1,本实施例提供一种技术方案:

60.实施例1

61.一种直线易撕断pe薄膜,包括三层共挤层,三层共挤层由内层基膜、中层基膜和外层基膜组成,内层基膜、中层基膜和外层基膜都是由不同物理性能的聚乙烯和环烯烃类共聚物(coc)塑胶颗粒制成,三层基膜各组分按质量百分比如下:

62.内层基膜厚度占总厚度的30%,内层基膜各组分按质量百分比如下:

63.环烯烃类共聚物(coc):30%,

64.茂金属线性聚乙烯:10%,

65.低密度聚乙烯:40%,

66.线性低密度聚乙烯:20%;

67.中层基膜厚度占总厚度的40%,中层基膜各组分按质量百分比如下:

68.环烯烃类共聚物(coc):35%,

69.低密度聚乙烯:65%;

70.外层基膜厚度占总厚度的30%,外层基膜各组分按质量百分比如下:

71.环烯烃类共聚物(coc):35%,

72.低密度聚乙烯:45%,

73.线性低密度聚乙烯:20%。

74.其中,环烯烃类共聚物(coc)为日本宝理塑料生产的原料8007f,密度1.010kg/m3,物性融指1.3克/10min;

75.茂金属线性聚乙烯为采用辛烯作为共聚单体的茂金属催化聚乙烯,为埃克森化学生产的原料8cmlldpe 1327ca,物性融指1.3克/10min,融点122℃;

76.低密度聚乙烯为中海壳牌石化生产的原料ldpe 2426k,物性融指4克/10min,融点110—112℃;

77.内层基膜的线性低密度聚乙烯为卡塔尔石化生产的原料lldpe q2018h,物性融指2克/10min,融点110℃;

78.外层基膜的线性低密度聚乙烯为茂名石化生产的原料lldpe7042,物性融指2克/10min,融点110℃。

79.实施例1中一种直线易撕断pe薄膜的制备方法,采用三层共挤上吹法制备薄膜,包括以下步骤:

80.1)三层共挤吹膜机参数设置

81.a)温度选择,选取三层共挤吹膜机的内层螺杆料筒温度为180℃,中层螺杆料筒温度为200℃,外层螺杆料筒温度为180℃,模头流道温度为195℃;

82.b)风冷温度选择,选取风冷温度15℃;

83.c)吹胀比选择,选择吹胀比1:1.1;

84.d)冷凝线选择,选择冷凝线220;

85.2)制备内层基膜

86.将内层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机内层料斗,设定好螺杆料筒的温度180℃,再通过螺杆挤出成为三层共挤层的内层基膜;

87.3)制备中层基膜

88.将中层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机中层料斗,设定好螺杆料筒的温度200℃,再通过螺杆挤出成为三层共挤层的中层基膜;

89.4)制备外层基膜

90.将外层基膜的原料按配制比例混合均匀,外层料斗,设定好螺杆料筒的温度180℃,再通过螺杆挤出成为三层共挤层的外层基膜;

91.5)内、中、外三层基膜从螺杆通过三层共挤吹膜机模头挤出吹胀形成成品膜,三层共挤吹膜机的模头温度设置为195℃。

92.实施例2

93.一种直线易撕断pe薄膜,包括三层共挤层,所述三层共挤层由内层基膜、中层基膜和外层基膜组成,所述内层基膜、中层基膜和外层基膜都是由不同物理性能的聚乙烯和环烯烃类共聚物(coc)塑胶颗粒制成,三层基膜各组分按质量百分比如下:

94.内层基膜厚度占总厚度的30%,内层基膜各组分按质量百分比如下:

95.环烯烃类共聚物(coc):35%,

96.茂金属线性聚乙烯:12%,

97.低密度聚乙烯:35%,

98.线性低密度聚乙烯:18%;

99.中层基膜厚度占总厚度的40%,中层基膜各组分按质量百分比如下:

100.环烯烃类共聚物(coc):25%,

101.低密度聚乙烯:75%;

102.外层基膜厚度占总厚度的30%,外层基膜各组分按质量百分比如下:

103.环烯烃类共聚物(coc):30%,

104.低密度聚乙烯:40%,

105.线性低密度聚乙烯:30%。

106.其中,环烯烃类共聚物(coc)为日本宝理塑料生产的原料8007f,密度1.010kg/m3,物性融指1.3克/10min;

107.茂金属线性聚乙烯为采用辛烯作为共聚单体的茂金属催化聚乙烯,为埃克森化学生产的原料8cmlldpe 1327ca,物性融指1.3克/10min,融点122℃;

108.低密度聚乙烯为中海壳牌石化生产的原料ldpe 2426k,物性融指4克/10min,融点110—112℃;

109.内层基膜的线性低密度聚乙烯为卡塔尔石化生产的原料lldpe q2018h,物性融指2克/10min,融点110℃;

110.外层基膜的线性低密度聚乙烯为茂名石化生产的原料lldpe7042,物性融指2克/10min,融点110℃。

111.实施例2中一种直线易撕断pe薄膜的制备方法,采用三层共挤上吹法制备薄膜,包括以下步骤:

112.1)三层共挤吹膜机参数设置

113.a)温度选择,选取三层共挤吹膜机的内层螺杆料筒温度为175℃,中层螺杆料筒温度为200℃,外层螺杆料筒温度为180℃,模头流道温度为190℃;

114.b)风冷温度选择,选取风冷温度13℃;

115.c)吹胀比选择,选择吹胀比1:1.1;

116.d)冷凝线选择,选择冷凝线200;

117.2)制备内层基膜

118.将内层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机内层料斗,设定好螺杆料筒的温度175℃,再通过螺杆挤出成为三层共挤层的内层基膜;

119.3)制备中层基膜

120.将中层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机中层料斗,设定好螺杆料筒的温度200℃,再通过螺杆挤出成为三层共挤层的中层基膜;

121.4)制备外层基膜

122.将外层基膜的原料按配制比例混合均匀,外层料斗,设定好螺杆料筒的温度180℃,再通过螺杆挤出成为三层共挤层的外层基膜;

123.5)内、中、外三层基膜从螺杆通过三层共挤吹膜机模头挤出吹胀形成成品膜,三层共挤吹膜机的模头温度设置为190℃。

124.实施例3

125.一种直线易撕断pe薄膜,包括三层共挤层,所述三层共挤层由内层基膜、中层基膜和外层基膜组成,所述内层基膜、中层基膜和外层基膜都是由不同物理性能的聚乙烯和环烯烃类共聚物(coc)塑胶颗粒制成,三层基膜各组分按质量百分比如下:

126.内层基膜厚度占总厚度的30%,内层基膜各组分按质量百分比如下:

127.环烯烃类共聚物(coc):25%,

128.茂金属线性聚乙烯:8%,

129.低密度聚乙烯:45%,

130.线性低密度聚乙烯:22%;

131.中层基膜厚度占总厚度的40%,中层基膜各组分按质量百分比如下:

132.环烯烃类共聚物(coc):45%,

133.低密度聚乙烯:55%;

134.外层基膜厚度占总厚度的30%,外层基膜各组分按质量百分比如下:

135.环烯烃类共聚物(coc):40%,

136.低密度聚乙烯:45%,

137.线性低密度聚乙烯:15%。

138.其中,环烯烃类共聚物(coc)为日本宝理塑料生产的原料8007f,密度1.010kg/m3,物性融指1.3克/10min;

139.茂金属线性聚乙烯为采用辛烯作为共聚单体的茂金属催化聚乙烯,为埃克森化学生产的原料8cmlldpe 1327ca,物性融指1.3克/10min,融点122℃;

140.低密度聚乙烯为中海壳牌石化生产的原料ldpe 2426k,物性融指4克/10min,融点110—112℃;

141.内层基膜的线性低密度聚乙烯为卡塔尔石化生产的原料lldpe q2018h,物性融指2克/10min,融点110℃;

142.外层基膜的线性低密度聚乙烯为茂名石化生产的原料lldpe7042,物性融指2克/10min,融点110℃。

143.实施例3中一种直线易撕断pe薄膜的制备方法,采用三层共挤上吹法制备薄膜,包括以下步骤:

144.1)三层共挤吹膜机参数设置

145.a)温度选择,选取三层共挤吹膜机的内层螺杆料筒温度为180℃,中层螺杆料筒温度为205℃,外层螺杆料筒温度为185℃,模头流道温度为195℃;

146.b)风冷温度选择,选取风冷温度18℃;

147.c)吹胀比选择,选择吹胀比1:1.2;

148.d)冷凝线选择,选择冷凝线250mm;

149.2)制备内层基膜

150.将内层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机内层料斗,设定好螺杆料筒的温度180℃,再通过螺杆挤出成为三层共挤层的内层基膜;

151.3)制备中层基膜

152.将中层基膜的原料按配制比例混合均匀,添加到三层共挤吹膜机中层料斗,设定

好螺杆料筒的温度205℃,再通过螺杆挤出成为三层共挤层的中层基膜;

153.4)制备外层基膜

154.将外层基膜的原料按配制比例混合均匀,外层料斗,设定好螺杆料筒的温度185℃,再通过螺杆挤出成为三层共挤层的外层基膜;

155.5)内、中、外三层基膜从螺杆通过三层共挤吹膜机模头挤出吹胀形成成品膜,三层共挤吹膜机的模头温度设置为195℃。

156.实验例

157.对实施例1-3制备直线易撕断pe薄膜的直线撕裂性能进行评价

158.1、实验方法

159.裁取一定宽度ws的薄膜,在宽度方向的中间位置切出一条裂缝,沿着裂缝方向匀速地将薄膜撕裂后,测定薄膜另一端的宽度we,按照下述公式求出薄膜撕裂的偏差α:

160.α=(1/2ws-we)/1/2ws

×

100%。

161.需要注意的是,裁取的薄膜长度应大于20cm,本实施例中,ws为5cm。

162.2、实验过程

163.对实施例1-3从横向和纵向分别截取宽度5cm、长度22cm的10块薄膜,共60块,撕裂后分别求α,再分别求出横向平均值和纵向平均值。

164.3、评价标准

165.平均值的α≤

±

10%为直线撕裂性非常好;

±

10%≤α≤

±

30%为直线撕裂性良好;>

±

30%α为直线撕裂性不良。

166.4、评价结果

167.实施例1:横向平均值α为7.3%,直线撕裂性非常好,纵向平均值α为7.9%,直线撕裂性非常好。

168.实施例2:横向平均值α为8.5%,直线撕裂性非常好,纵向平均值α为9.1%,直线撕裂性非常好。

169.实施例3:横向平均值α为9.6%,直线撕裂性非常好,纵向平均值α为8.9%,直线撕裂性非常好。

170.从结果数据分析可知,本发明制备的直线易撕断pe薄膜,具有优异的直线撕裂性能。

171.需要说明的是,直线撕裂性能评价方法参考了现有的评价方法。

172.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1