一种能够改善电解液流向的电解槽隔板的制作方法

1.本实用新型涉及制氢电解槽设备技术领域,尤其涉及一种能够改善电解液流向的电解槽隔板。

背景技术:

2.电解水制氢时电解槽中需使用隔板,当直流电通过电解槽时,隔板之间构成的电解室的阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取氧气和氢气。现有的隔板多为圆形,由于相邻圆形隔板中凸起构成的电解室与隔板外周的最短距离为径向距离,故电解液顺径向的流量较大,越接近圆周流量依次递减,流速差别很大,产生的气体不易被带走,易形成堆积。堆积的气体减小了电解液的导电面积,还使电极间电阻不均匀,造成电解室电阻增大,电耗增加。而且隔板面积越大时,以上问题愈加严重,不利于制氢电解槽大型化生产。因此,现亟需一种凸起分布能够易于让电解液带走产生的气体,能够改善电解液流向的电解槽凸起隔板。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术中的不足,旨在提供一种凸起分布能够易于让电解液带走产生的气体,能够改善电解液流向的电解槽凸起隔板。

4.为达到上述目的,本实用新型是通过下述技术方案予以实现的:

5.一种能够改善电解液流向的电解槽隔板,包括外框,所述外框的两个端面在一对框边上分别设置有呈对角分布的进液孔和出液孔且两个端面上进液孔和出液孔的对角相交叉,外框内固定设置有隔板;所述隔板的一面等间距的逐行设置有倾斜的上凸起且上凸起延倾斜方向依次排列,隔板的另一面等间距的逐行设置有与上凸起反向倾斜的下凸起且下凸起延倾斜方向依次排列;所述上凸起和下凸起的位置相错开,各凸起的长轴倾斜角度与竖直方向的夹角为0-45

°

。

6.进一步的,所述上凸起和下凸起为胶囊状、椭圆形、菱形、梭形的其中一种,各凸起的长宽比大于1,凸起的长度为6-60mm、宽度为3-25mm、高度为3-20mm,凸起的长轴与倾斜方向的轴线相重合,相邻的轴线之间垂向间距为1060mm。

7.进一步的,所述上凸起和下凸起与隔板的边缘之间具有环空区域,环空区域的宽度为15-100mm。

8.进一步的,所述隔板表面镀有40-200μm镍金属层。

9.进一步的,所述外框的厚度大于隔板,外框在位于进液孔和出液孔内侧的框边由上端面向下设置有与进液孔和出液孔连通的通液槽;所述通液槽上设置有形状相匹配的导液插件,导液插件上等间距的连续设置有导液板,导液板上均设置有流通槽;所述进液孔和出液孔均通出外框的框边端面。

10.进一步的,在相对于进液孔或出液孔位置的所述导液板均将端部切削至与孔圆周面吻合,所述导液板的流通槽均位于与进液孔或出液孔相重合的位置。

11.进一步的,所述通液槽位于外框的内侧框边与进液孔或出液孔的直径之间,所述导液插件和通液槽的侧端均为弧形。

12.进一步的,所述外框和隔板均为矩形或梯形,所述外框在进液孔的侧部框边设置有连通孔,外框的长度为1.5-6m,宽度为1-4.5m,厚度为5-30mm。

13.相对于现有技术,本实用新型具有以下有益效果:

14.本实用新型中隔板的上凸起和下凸起均逐行设置并延倾斜方向依次排列,使两块隔板叠在一起使用时能够形成顺上凸起和下凸起倾斜方向排列的重叠区域,通过重叠区域支撑阳极、阴极和隔膜,上凸起和下凸起分别起到阻碍电解液分散的流动,使电解液顺上凸起或下凸起的倾斜方向移动,降低朝向其他方向流动的电解液流速,改善了电解室内电解液流向不受约束的状态,减少了电解液横向窜流的现象,易于更快的带走产生的气体,进而增加了电解效率,便于生产大面积的隔板。隔板的形状为长方形,相比圆形能够减小切割钢板造成的材料浪费。

附图说明

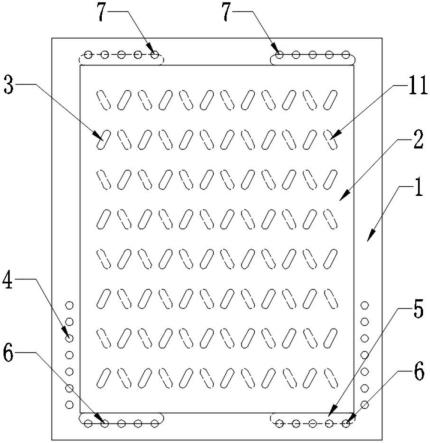

15.图1为本实用新型的结构示意图;

16.图2为本实用新型中进液孔和通液槽的剖面图;

17.图3为本实用新型中导液插件的结构示意图;

18.图4为本实用新型中导液插件设置在通液槽内的剖面图;

19.图5为实施例中叠放的隔板结构示意图;

20.图6为实施例中隔板叠放后的重叠区域分布示意图;

21.图7为实施例中重叠区域的结构示意图。

22.附图标记:

23.1-外框,2-隔板,3-上凸起,4-连通孔,5-通液槽,6-进液孔,7-出液孔,8-导液插件,9-导液板,10-流通槽,11-下凸起,12-上隔板,13-下隔板,14-阴极,15-隔膜,16-阳极,17-重叠区域。

具体实施方式

24.下面将参考附图并结合实施例来详细说明本实用新型。

25.如图1至图4所示,一种能够改善电解液流向的电解槽隔板,包括外框1,所述外框1的两个端面在一对框边上分别设置有呈对角分布的进液孔6和出液孔7且两个端面上进液孔6和出液孔7的对角相交叉,外框1内固定设置有隔板2;所述隔板2的一面等间距的逐行设置有倾斜的上凸起3且上凸起3延倾斜方向依次排列,隔板2的另一面等间距的逐行设置有与上凸起3反向倾斜的下凸起11且下凸起11延倾斜方向依次排列;所述上凸起3和下凸起11的位置相错开,各凸起的长轴倾斜角度与竖直方向的夹角为0-45

°

;所述隔板2表面镀有40-200μm镍金属层用于防止隔板2腐蚀,外框1的长度为1.5-6m,宽度为1-4.5m,厚度为5-30mm。

26.其中,所述外框1的厚度大于隔板2,外框1在位于进液孔6和出液孔7内侧的框边由上端面向下设置有与进液孔6和出液孔7连通的通液槽5;所述通液槽5上设置有形状相匹配的导液插件8,导液插件8上等间距的连续设置有导液板9,导液板9上均设置有流通槽10;所述进液孔6和出液孔7均通出外框1的框边端面。导液插件8上连续的导液板9用于加快流进

和流出隔板2的电解液流速,流通槽10用于让各导液板9相互连通,使位于两孔之间的导液板9也能流入电解液。

27.其中,在相对于进液孔6或出液孔7位置的所述导液板9均将端部切削至与孔圆周面吻合,减少了导液板9与进液孔6或出液孔7位置的重叠,避免导液板9对进液孔6或出液孔7的进液、出液速度产生影响,并使导液板9之间电解液的流通通畅。所述导液板9的流通槽10均位于与进液孔6或出液孔7相重合的位置,利于增加导液板9之间电解液的流通,为了便于电解液由进液孔6流入导液板9之间的通道,流通槽10设置在导液板9朝向进液孔6或出液孔7的一侧并由导液板9的侧端面相内切削。

28.其中,所述通液槽5位于外框1的内侧框边与进液孔6或出液孔7的直径之间,进液孔6和出液孔7的直径位置面积最大,最大化的提高进液和出液速度。所述导液插件8和通液槽5的侧端均为弧形,便于导液插件8与通液槽5之间的定位。

29.如图5所示,本实用新型使用时将上隔板12和下隔板13叠合在一起,使上隔板12的下凸起11与下隔板13的上凸起3相接触形成顺凸起倾斜方向依次排列的重叠区域17。为了最大化提高隔板2的利用率,相邻隔板2的上凸起3和下凸起11位置交错设置。

30.如图6所示,为上隔板12和下隔板13叠放后的重叠区域17分布示意图,进液孔6和出液孔7均通出外框1的框边端面,能够让相叠合两个隔板中的电解液相流通。通过重叠区域支撑阳极、阴极和隔膜,上凸起3和下凸起11分别起到阻碍电解液分散的流动。位于上隔板12下侧的下凸起11,能够阻碍隔膜15上侧的电解液分散的流动,使电解液顺下凸起11的倾斜方向向左流至出液孔7;位于下隔板13上侧的上凸起3,能够阻碍隔膜15下侧的电解液分散的流动,使电解液顺上凸起3的倾斜方向向右流至出液孔7。为使凸起对电解液的阻碍效果更好,凸起长度优选设置为最大长度,避免上凸起3和下凸起11的设置位置相冲突即可。图中虚线为形成的电解液通道,箭头指向为液体流向,此时隔板一面的左侧进液孔6流出的电解液倾斜向上流向右侧的出液孔7,隔板另一面的右侧进液孔6流出的电解液倾斜向上流向左侧的出液孔7,分居在两个端面呈对角分布的进液孔6和出液孔7,用于分别流通氢气、氧气,使两种气体分开产生。使得顺上凸起3和下凸起11倾斜方向的电解液流速最大,降低朝向其他方向流动的电解液流速,减少了电解液横向窜流的现象,易于更快的带走产生的气体。

31.其中,所述上凸起3和下凸起11为胶囊状、椭圆形、菱形、梭形的其中一种,各凸起的长宽比大于1,凸起的长度为6-60mm、宽度为3-25mm、高度为3-20mm,凸起的长轴与倾斜方向的轴线相重合,相邻的轴线之间垂向间距为10-60mm。凸起长宽比大于1易于在隔板2重叠后形成顺倾斜方向分布的电解液通道,减小同类凸起之间在倾斜方向上的间距,易于更快带走产生的气体。

32.其中,所述上凸起3和下凸起11与隔板2的边缘之间具有环空区域,环空区域的宽度为15-100mm。环空区域用于汇集电解液,使无法顺倾斜方向直接流到出液孔7的电解液汇集,最终从出液孔7流出。

33.如图7所示,上凸起3和下凸起11接触时将阴极14、隔膜15和阳极16夹在两种凸起之间,起到隔板2对电极和隔膜的导电和支撑作用。所述外框1和隔板2均为矩形或梯形,相比圆形能够减小切割钢板造成的材料浪费。

34.其中,所述外框1在进液孔6的侧部框边设置有连通孔4,用于让外框1外部的电解

液流入框内进入进液孔6中。

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1