一种制氢催化剂及其制备方法和用途与流程

1.本发明属于催化剂技术领域,涉及一种制氢催化剂及其制备方法和用途。

背景技术:

2.电解水制氢的过程中,由于发生的析氧反应(oer)和析氢反应(her)的超电势不可避免,这在碱性电解液中设计制备高效的全水裂解催化剂中(ows)一直是个难题。另一方面,如何使制备催化剂过程简便、催化效果高效、催化成本低并且化学性能稳定也仍然是一个巨大的挑战。

3.在电催化领域中,在金属基底材料上构建纳米催化剂的一直是研究的热点,设计和构建反应活性位点多、导电性好的纳米结构的材料能使基底材料的表面积增大,增加催化剂整体的传质能力。在此过程中,既要保证基底材料的稳定性,也要保证构建异质结构等复杂结构的效率。目前构建如碳布和泡沫镍等基底材料负载的催化剂常用化学液相法或电化学沉积等方法,这些部分方法存在产量低,容易在溶液中形成大量沉积物或副反应产物,环境影响因素复杂,成本高等难以实现规模化生产等问题。

4.cn111569884a公开了一种ni-fe催化剂的制备方法,包括:步骤1:将泡沫镍基底和碳纸裁剪,依次用丙酮、乙醇、去离子水清洗、烘干备用;步骤2:分别配置的硝酸铁与硝酸镍溶液备用;步骤3:分别将步骤2中硝酸铁溶液与硝酸镍溶液加入乙二醇中,再加入去离子水与氟化铵;超声分散,形成均一的前驱体溶液;步骤4:将干净的泡沫镍作为阴极,碳纸作为阳极,放入已经预热至40℃的前驱体溶液中,静置;步骤5:保持阴极与阳极固定,两端利用稳压电源施加电压,维持5min;步骤6:将沉积上黑色催化剂的泡沫镍取下,浸泡在无水乙醇中清洗,取出,干燥,即得nife催化剂。该文献中采用的电沉积的方法,制备过程复杂且容易产生副产物。

5.cn112501631a公开了一种贵金属铑析氢电催化剂及应用。本发明通过两步电沉积这种温和合成方法制备了氧化铑-镍基磷酸盐-碳载体,具有较低的rh含量。电化学实验结果表明氧化铑-镍基磷酸盐-碳载体展现出优异的her的电化学性能,能与商业pt/c催化剂的性能媲美。其使用的铑同样为贵金属,造价昂贵。

6.因此,如何提升制氢催化剂的催化性能,减少制备过程中的副产物,简化工艺,是亟待解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种制氢催化剂及其制备方法和用途。本发明提供了一种具有明显的三级结构的催化剂,且四氧化三钴纳米阵列形状规则,且均一性高,改善了金属基底存在导电性能差的问题,同时增强了金属基底的催化活性和耐久性,且具有立体结构的金属有机骨架可直接作为电解水的催化剂,能展现出良好的催化性能,提高了载体的利用价值。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种制氢催化剂,所述制氢催化剂包括金属基底、位于所述金属镍基底表面的四氧化三钴纳米阵列以及在所述四氧化三钴纳米阵列顶端表面原位生成的金属有机骨架。

10.本发明提供了一种具有明显的三级结构的催化剂,且四氧化三钴纳米阵列形状规则,且均一性高,改善了金属基底存在导电性能差的问题,同时增强了金属基底的催化活性和耐久性,且具有立体结构的金属有机骨架可直接作为电解水的催化剂,能展现出良好的催化性能,提高了载体的利用价值。

11.本发明提供的催化剂结构,增加了金属基底的活性位点数量,且四氧化三钴纳米阵列为排列规律的高度一致的棒状阵列,这与杂乱无序的阵列簇相比,均匀的纳米阵列具备更良好的离子传输通道,且在阵列顶端原位生成金属有机骨架可以更好地实现催化剂析氢析氧的双功能效果。

12.本发明中,如果不在阵列顶端原位生成金属有机骨架,则不能实现良好的催化效果,而如果没有四氧化三钴纳米阵列,同样会影响金属有机骨架的形成,即本发明中的催化剂中的三级结构并非简单的结构罗列,而是通过结构间的协同作用,共同实现了催化剂整体的双功能作用,。

13.优选地,所述金属基底包括泡沫镍。

14.本发明中,泡沫镍易获取、成本低,适用于大批量商业化生产。

15.优选地,所述金属有机骨架包括zif骨架。

16.优选地,所述金属有机骨架为正十二面体结构。

17.本发明中,金属有机骨架的正十二面体结构,有利于催化反应,暴露更多的活性位点,而立体结构的金属有机骨架相比于其他的片状形貌,可以在实现上述作用的同时,提高了耐久性。

18.优选地,所述四氧化三钴纳米阵列的阵列高度为800~900nm,例如800nm、810nm、820nm、830nm、840nm、850nm、860nm、870nm、880nm、890nm或900nm等。

19.第二方面,本发明提供一种如第一方面所述的制氢催化剂的制备方法,所述制备方法包括以下步骤:

20.(1)将钴盐、尿素、氟化铵、溶剂和金属基底混合,进行水热反应,得到催化剂前驱体;

21.(2)对步骤(1)所述催化剂前驱体进行升温退火处理,然后加入有机配体和溶剂,静置反应,得到所述制氢催化剂。

22.本发明提供的制备方法,在金属基底(导电基体)上进行原位生长,得到了三级催化结构,改善了金属基底存在导电性能差的问题,同时增强了金属基底的催化活性和耐久性。本发明使用的水热工艺,形成的纳米阵列规则,升温退火后的表面光滑,形状高度一致。后续,紧邻纳米阵列原位生长的金属有机骨架得到的结构,可直接作为电解水的催化剂,能展现出良好的催化性能,提高了载体的利用价值,且制备方法简单,适用于大规模生产。

23.本发明中,四氧化三钴纳米阵列以及金属有机骨架,均是原位生成,制备得到的在金属基底上原位生长的co3o4的纳米阵列材料,再经过步骤2的退火处理后,纳米阵列的钴离子的迁出能力变强,并且纳米阵列表面均匀光滑,最后,经过有机配体的加入,使溶液中游离的配体与钴离子结合形成金属有机骨架的结构。即金属有机骨架,在四氧化三钴纳米阵

列的顶端生成,且为立体结构,而如果直接在金属基底制备金属有机骨架,则较难生成金属有机骨架,或者生成的的有机骨架易在反应中脱落。

24.优选地,步骤(1)中,先对所述金属基底进行超声清洗。

25.本发明中,通过超声清洗,去除掉基底表面的油污和氧化层。

26.优选地,所述超声清洗的时间为5~10min,例如5min、6min、7min、8min、9min或10min等。

27.步骤(1)所述钴盐与溶剂的质量比为(0.0005~0.0014):1,例如0.0005:1、0.0006:1、0.0007:1、0.0008:1、0.0009:1、0.001:1、0.0011:1、0.0012:1、0.0013:1或0.0014:1等。

28.优选地,步骤(1)所述钴盐包括六水合硝酸钴。

29.优选地,步骤(1)所述尿素与溶剂的质量比为(0.0009~0.0011):1,例如0.0009:1、0.00095:1、0.001:1或0.0011:1等。

30.优选地,步骤(1)所述氟化铵与溶剂的质量比为(0.001~0.002):1,例如0.001:1、、0.0011:1、0.0012:1、0.0013:1、0.0014:1、0.0015:1、0.0016:1、0.0017:1、0.0018:1或0.002:1等。

31.优选地,步骤(1)所述水热反应的温度为90~120℃,例如90℃、100℃、110℃或120℃等。

32.优选地,步骤(1)所述水热反应的时间为8~12h,例如8h、9h、10h、11h或12h等。

33.优选地,对步骤(1)水热反应后的产物依次进行洗涤和干燥。

34.优选地,步骤(2)所述升温退火的升温速率为2~5℃/min,例如2℃/min、3℃/min、4℃/min或5℃/min等。

35.优选地,步骤(2)所述升温退火升温后的温度为350~380℃,例如350℃、355℃、360℃、365℃、370℃、375℃或380℃等。

36.本发明中,升温后的温度过低,不能实现对纳米阵列的煅烧效果,会使co

2+

迁出困难,而温度过高,又会导致纳米阵列结构被破坏。

37.优选地,步骤(2)所述有机配体包括二甲基咪唑,

38.优选地,步骤(2)所述溶剂包括乙醇和水。

39.优选地,所述乙醇和水的体积比为(0.5~1):1,例如0.5:1、0.6:1、0.7:1、0.8:1、0.9:1或1:1等。

40.优选地,步骤(2)所述静置反应的温度为20~35℃,例如20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃等。

41.本发明中,静置反应的温度过低或过高,都会影响金属有机骨架的形貌或生成效果。

42.优选地,步骤(2)所述静置反应的时间为10~14h,例如10h、11h、12h、13h或14h等。

43.本发明中,反应时间过短,不能得到或生成较少的金属有机骨架,而反应时间过长,会导致金属有机骨架生长过多而脱落纳米阵列的支架。

44.优选地,步骤(2)所述静置反应后依次进行洗涤和干燥。

45.作为优选的技术方案,所述制备方法包括以下步骤:

46.(1)先对金属基底进行超声清洗5~10min,然后将六水合硝酸钴、尿素、氟化铵、溶

剂和金属基底混合,90~120℃下进行水热反应8~12h,洗涤,干燥,得到催化剂前驱体;

47.(2)对步骤(1)所述催化剂前驱体以2~5℃/min的升温速率升温至350~380℃后进行退火处理,然后加入二甲基咪唑、乙醇和水,20~35℃下静置反应10~14h,洗涤,干燥,得到所述制氢催化剂;

48.其中,步骤(1)所述六水合硝酸钴与溶剂的质量比为(0.0005~0.0014):1;步骤(1)所述尿素与溶剂的质量比为(0.0009~0.0011):1;步骤(1)所述氟化铵与溶剂的质量比为(0.001~0.002):1。

49.第三方面,本发明还提供一种如第一方面所述的制氢催化剂的用途,所述用途包括将制氢催化剂用于电解水催化制氢。

50.相对于现有技术,本发明具有以下有益效果:

51.(1)本发明提供了一种具有明显的三级结构的催化剂,且四氧化三钴纳米阵列形状规则,且均一性高,改善了金属基底存在导电性能差的问题,同时增强了金属基底的催化活性和耐久性,且具有立体结构的金属有机骨架可直接作为电解水的催化剂,能展现出良好的催化性能,提高了载体的利用价值。

52.(2)本发明提供的制备方法,使用的水热工艺,形成的纳米阵列规则,升温退火后阵列的表面光滑,形状高度一致,后续,紧邻纳米阵列原位生长的金属有机骨架得到的结构,可直接作为电解水的催化剂,能展现出良好的催化性能,提高了载体的利用价值,且制备方法简单,适用于大规模生产。本发明提供的制氢催化剂,达到10ma cm-2

,所需的oer过电势在358mv以下,所需的oer过电势在146mv以下,实现了双功能的催化效果的提升。

附图说明

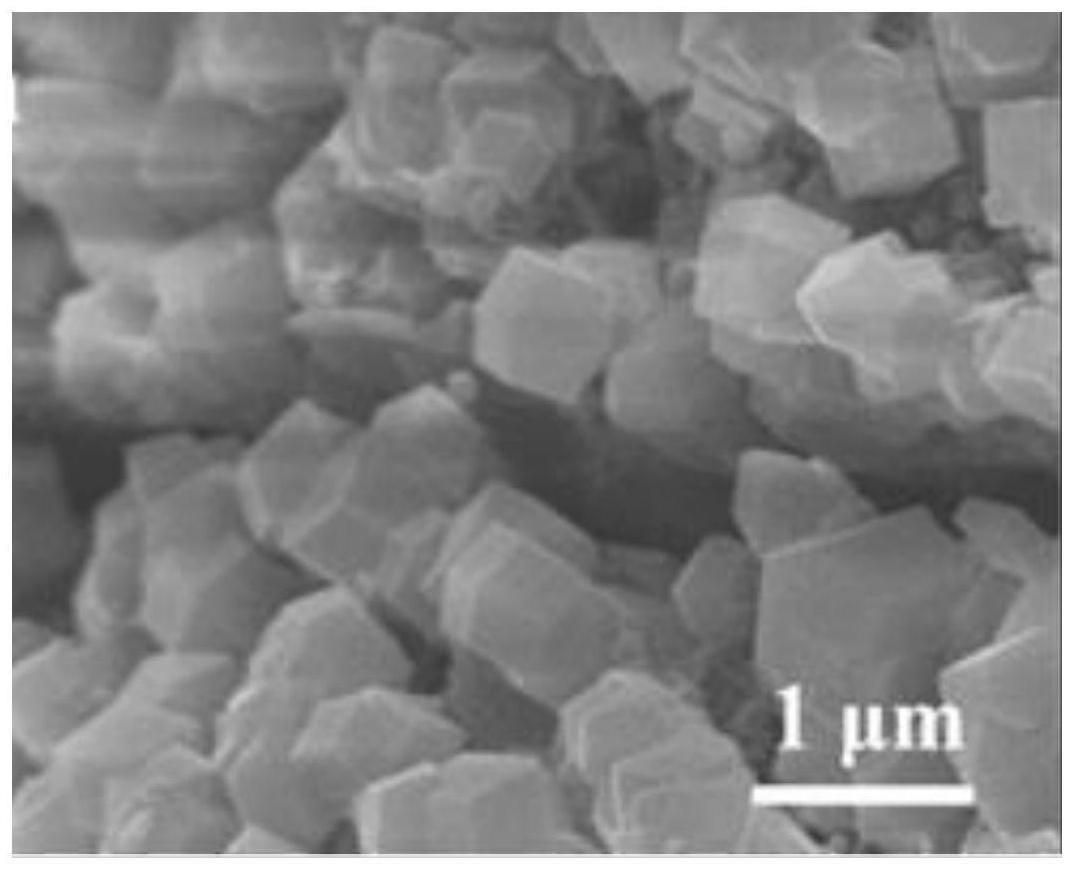

53.图1为实施例1提供的制氢催化剂的sem图。

54.图2为实施例1提供的制氢催化剂的sem图。

55.图3为实施例1提供的制氢催化剂的xrd图。

56.图4为实施例1、对比例1-3提供的制氢催化剂的her线性扫描伏安法对比图。

57.图5为实施例1、对比例1-3提供的制氢催化剂的oer线性扫描伏安法对比图。

具体实施方式

58.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

59.实施例1

60.本实施例提供一种制氢催化剂,所述制氢催化剂包括泡沫镍基底、位于泡面镍基底表面的原位生成的四氧化三钴纳米阵列(棒状阵列结构)以及四氧化三钴纳米阵列顶端表面原位生成的正十二面体结构的zif-67;四氧化三钴纳米阵列的棒状高度在800~900nm范围内。

61.所述制氢催化剂的制备方法如下:

62.(1)将2

×

4cm的商业泡沫镍依次放入丙酮10min和hcl溶液(3m)中超声清洗,将30mg六水合硝酸镍在50ml的去离子水中溶解,在此溶液中加入45mg尿素和80mg氟化铵,搅拌15min,将混合溶液转移至反应釜中,在此混合溶液中加入清洗后的泡沫镍,将泡沫镍完

全浸没,置入烘箱中并在120℃下反应12h,待反应结束后将泡沫镍取出,用去离子水和乙醇冲洗数次,放入真空干燥箱60℃,干燥8h后,得到在泡沫镍上原位生长的四氧化三钴纳米阵列;

63.(2)把上一步干燥完成的泡沫镍在氩气气氛中以3℃/min的升温速率升温至350℃,在350℃的环境下退火2h;

64.(3)将1.64g二甲基咪唑溶解在5ml乙醇和5ml去离子水的混合溶液中,搅拌10min,然后将退火反应后的泡沫镍浸入到均相溶液中,在35℃下保持12h,再收集样品并用无水乙醇冲洗几次,最后在60℃的真空烘箱中干燥8h以获得最终催化剂。

65.图1示出了实施例1提供的制氢催化剂的sem图,图2示出了实施例1提供的制氢催化剂的sem图,结合图1和图2可以看出,本发明提供的催化剂正如之前所述四氧化三钴的纳米阵列顶端表面原位生成了金属有机骨架,且金属有机骨架颗粒的形貌为正十二面体结构。

66.图3示出了实施例1提供的制氢催化剂的xrd图,从图3可以看出金属骨架的特征峰与本催化剂的特征峰相对应。

67.实施例2

68.本实施例提供一种制氢催化剂,所述制氢催化剂包括泡沫镍基底、位于泡面镍基底表面的原位生成的四氧化三钴纳米阵列(棒状阵列结构)以及四氧化三钴纳米阵列顶端表面原位生成的正十二面体结构的zif-67;四氧化三钴纳米阵列的棒状的可见高度在800~900nm范围内。

69.所述制氢催化剂的制备方法如下:

70.(1)将2

×

4cm的商业泡沫镍依次放入丙酮10min和hcl溶液(3m)中超声清洗,将50mg六水合硝酸镍在50ml的去离子水中溶解,在此溶液中加入50mg尿素和60mg氟化铵,搅拌15min,将混合溶液转移至反应釜中,在此混合溶液中加入清洗后的泡沫镍,将泡沫镍完全浸没,置入烘箱中并在90℃下反应12h,待反应结束后将泡沫镍取出,用去离子水和乙醇冲洗数次,放入真空干燥箱60℃,干燥8h后,得到在泡沫镍上原位生长的纳米阵列;

71.(2)把上一步干燥完成的泡沫镍在氩气气氛中以3℃/min的升温速率升温,360℃的环境下退火2.5h;

72.(3)1.64g二甲基咪唑溶解在5ml乙醇和5ml去离子水的混合溶液中,搅拌10min,然后将反应后的泡沫镍浸入到均相溶液中,在30℃下保持11h,再收集样品并用无水乙醇冲洗几次,最后在60℃的真空烘箱中干燥8h以获得最终催化剂。

73.实施例3

74.本实施例提供一种制氢催化剂,所述制氢催化剂包括泡沫镍基底、位于泡面镍基底表面的原位生成的四氧化三钴纳米阵列(棒状阵列结构)以及四氧化三钴纳米阵列顶端表面原位生成的正十二面体结构的zif-67;四氧化三钴纳米阵列的棒状的可见高度为800~900nm范围内。

75.所述制氢催化剂的制备方法如下:

76.(1)将2

×

4cm的商业泡沫镍依次放入丙酮10min和hcl溶液(3m)中超声清洗,将70mg六水合硝酸镍在50ml的去离子水中溶解,在此溶液中加入55mg尿素和100mg氟化铵,搅拌15min,将混合溶液转移至反应釜中,在此混合溶液中加入清洗后的泡沫镍,将泡沫镍完

全浸没,置入烘箱中并在120℃下反应12h,待反应结束后将泡沫镍取出,用去离子水和乙醇冲洗数次,放入真空干燥箱60℃,干燥8h后,得到在泡沫镍上原位生长的四氧化三钴纳米阵列;

77.(2)把上一步干燥完成的泡沫镍在氩气气氛中以3℃/min的升温速率升温至380℃,在380℃的环境下退火2h;

78.(3)将1.64g二甲基咪唑溶解在5ml乙醇和5ml去离子水的混合溶液中,搅拌10min,然后将退火反应后的泡沫镍浸入到均相溶液中,在20℃下保持14h,再收集样品并用无水乙醇冲洗几次,最后在60℃的真空烘箱中干燥8h以获得最终催化剂。

79.实施例4

80.本实施例与实施例1的区别为,本实施例步骤(2)中升温后的温度为400℃。

81.其余制备方法与参数与实施例1保持一致。

82.实施例5

83.本实施例与实施例1的区别为,本实施例步骤(2)中升温后的温度为330℃。

84.其余制备方法与参数与实施例1保持一致。

85.实施例6

86.本实施例与实施例1的区别为,本实施例步骤(3)中,静置反应的温度为40℃。

87.其余制备方法与参数与实施例1保持一致。

88.对比例1

89.本对比例提供一种制氢催化剂,所述催化剂包括泡沫镍基底以及位于基底表面的四氧化三钴纳米阵列,其形貌为均匀的纳米阵列。

90.制备方法中只进行步骤(1),不进行步骤(2)和(3)。

91.其余制备方法与参数与实施例1保持一致。

92.对比例2

93.本对比例提供一种制氢催化剂,所述催化剂包括泡沫镍基底以及位于基底表面zif的金属有机骨架,zif的形貌为多面体的形貌(非单一种类的多面体)。

94.制备方法中,直接在泡沫镍基底上进行步骤(3)。

95.其余制备方法与参数与实施例1保持一致。

96.图4示出了实施例1、对比例1-3提供的制氢催化剂的her线性扫描伏安法对比图;图5示出了实施例1、对比例1-3提供的制氢催化剂的oer线性扫描伏安法对比图,从图4和图5中可以看出,本发明提供的制氢催化剂,其her性能和oer性能均较为优异。

97.将实施例1-6与对比例1-2提供的制氢催化剂进行电化学性能测试,测试条件如下:

98.1)配制浓度为1mol

·

l-1koh溶液,密封并置于暗处,在进行电化学测试前,溶液需通入高纯氮气或氩气除去水中溶解氧;

99.2)所用电化学工作站型号为chi 760e(上海辰华仪器有限公司),在三电极体系中,以石墨棒为对电极,汞/氧化汞电极(hg/hgo)为参比电极,新合成的泡沫镍材料直接作为工作电极,在1mol

·

l-1

koh电解液中采用线性扫描伏安法(lsv)对泡沫镍负载的三级结构的催化材料的oer及her电化学性能进行测试,测试结果如表1所示(达到10ma cm-2

的电流密度所需的oer及her的过电势)。

100.表1

[0101] oer过电势(mv)her过电势(mv)实施例1346120实施例2355137实施例3351126实施例4358138实施例5350131实施例6354146对比例1360200对比例2400211

[0102]

从实施例1与实施例4的数据结果可知,退火温度过高,不利于催化剂的双功能催化效果。

[0103]

从实施例1与实施例5的数据结果可知,退火温度过低,会影响催化剂的整体的质子传输效果。

[0104]

从实施例1与实施例6的数据结果可知,静置反应的温度过高,会导致纳米阵列被覆盖,her性能下降。

[0105]

从实施例1与对比例1的数据结果可知,仅仅有纳米阵列的二级结构的催化剂,无法实现三级结构的协同作用,影响催化剂整体的催化效果。

[0106]

从实施例1与对比例2的数据结果可知,直接在基底表面生成金属有机骨架,难以发挥多组分的催化剂的优势,使得催化剂性能明显下降。

[0107]

综述所述,本发明通过在金属基底表面原位反应得到了具有明显的三级结构的催化剂,且四氧化三钴纳米阵列形状规则,且均一性高,改善了金属基底存在导电性能差的问题,同时增强了金属基底的催化活性和耐久性,且具有立体结构的金属有机骨架可直接作为电解水的催化剂,能展现出良好的催化性能,提高了载体的利用价值。本发明提供的制氢催化剂,达到10macm-2

,所需的oer过电势在358mv以下,所需的oer过电势在146mv以下,实现了双功能的催化效果的提升。

[0108]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1