一种难熔中高熵合金表面原位自生耐磨陶瓷涂层的制备方法

1.本发明属于中高熵合金陶瓷涂层的制法,具体为一种难熔中高熵合金表面原位自生陶瓷涂层的制备方法。

背景技术:

2.随着航空航天技术的快速发展,飞行器中的高温部件逐渐面临着更加恶劣和严峻的服役环境。基于飞行器的特殊使用环境,人们开始研发一系列具有特殊性能的材料,这些材料就包括中高熵合金。

3.中高熵合金所具有的新型设计理念打破了传统材料设计的瓶颈,概念越来越完善,分类越来越合理,研究范畴从最初的等摩尔比单相固溶体合金,逐渐扩大到多组元多相合金,进一步延伸到复杂组元合金,为高性能金属材料的研发开拓了全新的思路。meng等制备出的ti-36nb-5zr合金,经过87.5%的压下率冷轧,在698k退火25分钟,合金仍具有较高屈服强度(720mpa)和极限拉伸强度(860mpa);中高熵合金为高性能金属材料的开发提供了新的思路,而耐腐蚀性、耐摩擦性和耐高温氧化性是制约其应用发展的关键因素。同时中高熵合金基体极易出现成分偏析、组织粗大等问题,解决上述问题成为目前中高熵合金的研究热点之一。

4.与传统合金相比,中高熵合金虽然成分复杂,但是其相组成却很简单,通常为单相或者双相结构,其“四大效应”仍然是目前研究组织与性能的主要理论基础。且对于中高熵合金的力学性能及其变形机制的研究还处于初级阶段。相较于传统金属材料,中高熵合金具有诸多优异的性能,如高强度/硬度、高耐磨性、高断裂韧性、良好的耐腐蚀性能和抗氧化性能等。但是,针对某些特殊与极端的服役环境,中高熵合金的耐磨、耐腐蚀与耐高温氧化性能还有待进一步提升,而陶瓷涂层的镀覆是解决上述问题的有效途径之一。目前在高熵合金表面,人们尝试了利用微弧氧化来制备陶瓷涂层;但所得产品的性能却还有巨大的提升空间。同时到目前为止,还没有关于针对难熔中高熵合金通过微弧氧化技术+热处理技术来同时提升产品耐摩擦性能和耐腐蚀性能的相关报道。

技术实现要素:

5.本发明为克服难熔中熵合金在极端应用环境中的耐蚀耐磨性的不足,首次提出一种与基体结合力强、表面硬度高、耐磨性耐蚀性高、耐高温氧化性能优异的与基体通过扩散结合、微冶金结合、化学结合的中熵合金氧化物陶瓷涂层的制备方法。

6.本发明的一种难熔中高熵合金表面原位自生陶瓷涂层的制备方法,包括以下步骤:

7.(a)对tinbzr难熔中高熵合金表面进行预处理;得到表面清洁干燥的tinbzr难熔中高熵合金;

8.(b)利用微弧氧化技术,在表面清洁干燥的tinbzr难熔中高熵合金表面制备原位自生氧化物陶瓷涂层;微弧氧化时,采用恒压电源并控制正向电压为150~400v;

9.(c)通过后续热处理,对tinbzr难熔中高熵合金表面陶瓷涂层进行组织调控并耐摩擦性能;热处理时,控制热处理温度为450~600℃。

10.作为优选方案,本发明中tinbzr难熔中高熵合金包括tinbzr难熔中熵合金、含tinbzr的高熵合金。

11.在本发明中,tinbzr难熔中熵合金中,以摩尔比计,ti:nb:zr=0.95~1.05:0.95~1.05:0.95~1.05。

12.在本发明中,含tinbzr的难熔高熵合金由hf、nb、ta、zr、ti按原子比,hf:nb:ta:zr:ti=0.95~1.05:0.95~1.05:0.95~1.05:0.95~1.05:0.95~1.05组成。

13.本发明中,对tinbzr难熔中高熵合金表面进行预处理的目的主要是为了去除有机物以及油渍和氧化层,其操作可以是现有表面清洁处理的操作,在实验室操作时,可以选择下述工艺:

14.(a1)对熔炼(真空度6.0

×

10-3

pa)制备的成分接近等原子比tinbzr难熔中高熵合金通过线切割制备出若干个直径5-20mm,厚0.5-3mm的圆片,并在圆片边缘处穿一个直径1-2mm的小孔。

15.(a2)用丙酮、酒精超声,洗去表面的有机溶剂等杂质。

16.(a3)用砂纸逐级打磨,样品两面分别打磨至1500#~80#。酒精超声,烘干备用。

17.进一步地,本发明中,利用微弧氧化技术,在表面清洁干燥的tinbzr难熔中高熵合金表面制备原位自生氧化物陶瓷涂层时,所用电解液包括下述组分:

18.na2(edta)24~48g/l、优选为30~42g/l、进一步优选36.0~36.1g/l;

19.草酸钙6~30g/l、优选为12~24g/l、进一步优选18.8~18.9g/l;

20.naoh 5~15g/l、优选为8~12g/l、进一步优选10.7~10.8g/l;

21.na2sio

3 4~8g/l、优选为5~7g/l、进一步优选6.0~6.1g/l。

22.将上述药品作为溶质,以最优选电解液浓度,依此溶解于去离子水中。在工业应用时,一般要求上述药品依此溶解后即可使用。但是本实验难点之一为电解液溶解不充分,十分容易发生聚沉现象。为了使电解液中各个元素之间充分螯合,优选将naoh溶解后,以1000~2000r/min转速电磁搅拌24~28h后,最后添加na2sio3。这样操作,可以有效的避免聚沉降现象的产生。

23.在工业上应用时,一般要求电解液配置好后,在当天使用,优选在最后na2sio3溶解完进行使用。为了保证电解液混合均匀,进一步提升效果,一般是先按设计组分配取na2(edta)、草酸钙、naoh混合均匀后,在使用前在配入设计好的na2sio3并搅拌均匀。

24.本发明中,利用微弧氧化技术,在表面清洁干燥的tinbzr难熔中高熵合金表面制备原位自生氧化物陶瓷涂层时,控制正向电压为150~350v;负向电压8~12v、优选为10v、工作频率350~650hz、优选为500hz、正负占空比30~50%、优选为40%、正负脉冲个数1~3个、优选为1个。

25.在实际应用过程中,在表面清洁干燥的tinbzr难熔中高熵合金表面制备原位自生氧化物陶瓷涂层时,微弧氧化的时间受正向电压、负向电压、正负占空比、工作频率以及所设计陶瓷涂层厚度的影响。当陶瓷涂层的厚度为5-25微米时,在较优的条件下,一般控制工作时间为4~8min、进一步优选为5min。

26.在实际应用时,当合金为tinbzr难熔中熵合金时,采用正向电压150v~300v、优选

为250-300v,负向电压10v,工作频率500hz,正负占空比40%,正负脉冲个数1,工作时间5min。

27.在实际应用时,当合金为含tinbzr的难熔高熵合金时,采用正向电压300v~350v、负向电压10v、工作频率500hz、正负占空比40%、正负脉冲个数1、工作时间5min。

28.本发明中,利用微弧氧化技术,为了提高陶瓷涂层的质量,一般要控制体系的温度小于等于40℃。控制体系的温度不仅能提高陶瓷涂层的质量,还能降低生产风险并有利于生产环境的舒适化。

29.本发明中,利用微弧氧化技术处理后所得微弧氧化样品分别用去离子水、无水乙醇超声清洗,随后在空气中晾干即可。

30.进一步地,步骤(c)中,通过后续热处理进行中高熵合金表面微弧氧化陶瓷涂层组织调控主要包括以下步骤:

31.(c1)将步骤(b)中制得的样品置于真空箱式气氛炉中,对不同微弧氧化电源电压下制得的样品进行烧结,随炉缓冷后取出。

32.(c2)将取出的样品分别用去离子水、无水乙醇超声清洗,随后在空气中晾干即可。

33.进一步地,步骤(c)中制备出中高熵合金表面含有zro2、tio2、zr-ti混合氧化物的陶瓷涂层。

34.本发明中,所述热处理的制度为:将表面清洁干燥的微弧氧化后的样品置于气氛炉中,升温至500~700℃,保温至少60min,得到产品。

35.作为优选,本发明中所述热处理的制度为:将表面清洁干燥的微弧氧化后的样品置于气氛炉中,先以2~3℃/min升温至280~350℃,保温,然后再以5~10℃/min升温至500~600℃,保温60~120min,得到产品。

36.作为优选,当合金为tinbzr难熔中熵合金时;经上述微弧氧化后,配合后期600℃,2h热处理,即可得到厚度为10-15μm的陶瓷涂层。

37.作为优选,当合金为含tinbzr的难熔高熵合金时,经上述微弧氧化后,配合后期600℃,2h热处理,即可得到厚度为10~15μm的陶瓷涂层。

38.当合金为tinbzr难熔中熵合金,采用经优化后的工艺得到陶瓷涂层;耐摩擦性能优越是指:按照4mm直径的si3n4陶瓷珠作为摩擦副,外加载荷5n,转速120r/min,摩擦旋转半径2mm,摩擦测试时间2000的标准测量。其摩擦系数小于等于0.26(经进一步优化后可为0.14-0.26;对于本发明而言,在腐蚀性能一致的情况下;摩擦系数当然越小越好);且耐腐蚀性能优越。在本发明中耐腐蚀性能优越是指:按照浓度3.5%的nacl溶液模拟海水里的腐蚀行为。设置电流量程为2ma,采样频率为2hz。以1.0mv/s的扫描速率记录-0.5v

sce

到1.5v

sce

的电位范围内的极化曲线;其所得产品的ecorr大于等于-0.20v

sce

且小于等于0vsce、icorr小于等于1.74

×

10-5

a/cm2。经优化后,其所得产品的ecorr大于等于-0.20v

sce

且小于等于0vsce、icorr小于等于8

×

10-6

a/cm2。

39.作为更进一步的优选方案,当合金为tinbzr难熔中熵合金时,采用正向电压300v、负向电压10v、工作频率500hz、正负占空比40%、正负脉冲个数1、工作时间5min,配合后期600℃,2h热处理;可将产品的性能提升至远远优于其他方案,如热处理后产品的摩擦系数为0.14、耐腐蚀性能:ecorr=-0.194v

sce

,icorr=7.28

×

10-6

a/cm2。

40.当合金为含hfnbtazrti的难熔高熵合金,采用经优化后的工艺得到陶瓷涂层;耐

摩擦性能优越是指:按照4mm直径的si3n4陶瓷珠作为摩擦副,外加载荷5n,转速120r/min,摩擦旋转半径2mm,摩擦测试时间2000的标准测量。其摩擦系数小于0.32(经进一步优化后可为0.17-0.32;对于本发明而言,在腐蚀性能一致的情况下;摩擦系数当然越小越好);且耐腐蚀性能优越。在本发明中耐腐蚀性能优越是指:按照浓度3.5%的nacl溶液模拟海水里的腐蚀行为。设置电流量程为2ma,采样频率为2hz。以1.0mv/s的扫描速率记录-0.5v

sce

到1.5v

sce

的电位范围内的极化曲线;其所得产品的ecorr大于等于-0.21v

sce

且小于等于0vsce、icorr小于等于2.0

×

10-5

a/cm2。

41.作为进一步的优选方案,当合金为含hfnbtazrti的难熔高熵合金,于350v电源电压下进行微弧氧化,经过600℃,2h热处理后,耐摩擦系数为0.17;耐腐蚀性能:ecorr为-0.21v

sce

,icorr为1.26

×

10-5

a/cm2。

42.采用本发明优化工艺得到陶瓷涂层厚度为10-15μm。

43.有益效果:

44.本发明所用中熵合金tinbzr、高熵合金hfnbtazrti均由几种金属元素作为主元构成,在同一条件下,ti、nb、zr、hf、ta各主元元素的被氧化倾向与程度存在差异。并且,微弧氧化过程中的电解液体系与工艺参数等因素可以影响不同元素的电化学氧化行为,调节微弧氧化过程中的电源电压控制在150v~350v(当合金为含tinbzr的难熔高熵合金时,优选为300~350v;当合金为tinbzr难熔中熵合金时,优选为250~300v)范围内,来有望影响中熵合金tinbzr、高熵合金hfnbtazrti的电化学氧化行为,进而影响陶瓷涂层的物相组成与相关性能。另外,对微弧氧化之后的陶瓷涂层进行进一步的450~600℃的热处理(优选为600℃),使表面tio2、zro2、nb2o5等氧化物在热处理温度下进一步氧化,进而达到调控其表面结晶度和物相组成的目的,最为明显的就是:微弧氧化后所得产物由二元氧化物tio2、zro2、nb2o5等,经热处理后转变为多元氧化物如catinb多元复合氧化物,cahf多元复合氧化物等,通过新生成的多元复合氧化物特性,进一步提高表面的耐腐蚀、耐摩擦、耐高温氧化性能。

45.本发明首次通过适当参数微弧氧化和适当参数的热处理,实现了产品耐腐蚀、耐摩擦、耐高温氧化性能的同步提升。在提升幅度上,尤其是针对中熵合金tinbzr的提升幅度远远大于现有技术。

附图说明

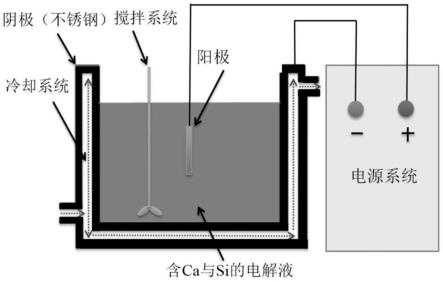

46.图1是本发明的样品制备所需微弧氧化系统装置示意图;

47.图2是本发明实施例1~4hfnbtazrti高熵合金部分样品图;

48.图3是本发明实施例1~4hfnbtazrti高熵合金微弧氧化部分样品表面sem图;

49.图4是本发明实施例5~9tinbzr中熵合金不同电压微弧氧化xrd分析图;

50.图5是本发明实施例5~9tinbzr中熵合金热处理前,不同电压微弧氧化摩擦磨损测试曲线;

51.图6是本发明实施例5~9tinbzr中熵合金热处理前,2000s不同电压下摩擦系数柱状图与前1000s不同电压下摩擦系数柱状图;

52.图7是本发明实施例5~9tinbzr中熵合金600℃热处理后,不同电压微弧氧化摩擦磨损测试曲线;

53.图8是本发明实施例5~9tinbzr中熵合金600℃热处理后,2000s不同电压下摩擦系数柱状图与前1000s不同电压下摩擦系数柱状图;

54.图9是本发明实施例5~9tinbzr中熵合金部分样品热处理前,不同电压微弧氧化极化曲线图;

55.图10是本发明实施例5~9tinbzr中熵合金部分样品经过600℃热处理后,不同电压微弧氧化极化曲线图。

56.从图1中可以看出微弧氧化系统的基本结构和组成。

57.从图2中可以看出实施例1~4hfnbtazrti高熵合金部分样品的实际整体情况,其中a.为铸锭,b.为微弧氧化所得产品,c.为微弧氧化结合600℃热处理后所得产品。

58.从图3可以看出实例1~4hfnbtazrti高熵合金微弧氧化部分样品表面形貌。

59.从图4可以看出实施例5~9tinbzr中熵合金经过不同电压微弧氧化的xrd物相分析。

60.从图5可以看出实施例5~9tinbzr中熵合金经过不同电压下微弧氧化,热处理前摩擦磨损测试曲线。反应经过不同电压的微弧氧化样品的耐磨性能。(600℃热处理后,与图7对应)

61.从图6可以看出实施例5~9tinbzr中熵合金经过不同电压下微弧氧化,热处理前经过2000s摩擦实验的摩擦系数柱状图。(600℃热处理后,与图8对应)从图7可以看出实施例5~9tinbzr中熵合金经过不同电压下微弧氧化,结合后续600℃热处理的摩擦磨损测试曲线。反应经过不同电压的微弧氧化,进一步结合600℃热处理后的耐磨性能。

62.从图8可以看出实施例5~9tinbzr中熵合金经过不同电压下微弧氧化,结合后续600℃热处理,经过2000s摩擦实验的摩擦系数柱状图。

63.从图9可以看出实施例5~9tinbzr中熵合金经过不同电压下微弧氧化,热处理前极化曲线图。反应经过不同电压的微弧氧化样品的耐腐蚀性能。

64.从图10可以看出实施例5~9tinbzr中熵合金经过不同电压下微弧氧化,结合后续600℃热处理的极化曲线图。反应经过不同电压的微弧氧化,进一步结合600℃热处理后的耐腐蚀性能。

具体实施方式

65.本发明公开了一种难熔中高熵合金表面原位自生耐磨陶瓷涂层的制备方法,按设计组分铸造的中高熵合金,以所得铸态中高熵合金为原料,经过线切割、除油除酯、80-1500#打磨、表面清晰干燥得到微弧氧化合金基体,利用微弧氧化法,在表面原位制备出不同电源电压下的样品。经过热处理进一步对表面物相组成和结晶度进行控制,进一步提高中高熵合金的耐摩擦性能。

66.实施例1

67.本实例中,高熵合金的组成元素包括ti、nb、ta、zr、hf五种,进行微弧氧化处理和热处理。

68.其操作包括下述步骤:

69.(a)对hfnbtazrti高熵合金表面进行预处理。

70.(a1)对熔炼(真空度6.0

×

10-3pa)制备的成分接近等原子比hfnbtazrti难熔高熵

合金(即以摩尔比计,合金中hf、nb、ta、zr、ti的的比例为1:1:1:1:1)通过线切割制备出若干个直径10mm,厚1mm的圆片,并在圆片边缘1mm处穿一个直径1mm的小孔。

71.(a2)用丙酮、酒精超声,洗去表面的有机溶剂等杂质。

72.(a3)用砂纸逐级打磨,样品两面分别打磨至1500#~80#。酒精超声,烘干备用。

73.(b)利用微弧氧化技术,在hfnbtazrti难熔高熵合金表面制备原位自生氧化物陶瓷涂层。所述b具体包括下述操作:

74.(b1)实验前24h,配置微弧氧化实验电解液。(在1l的去离子水中,依此溶解0.10m na2(edta)、0.10m ca(ch3coo)2·

h2o、0.25m naoh。电解液配置全程需用磁力搅拌器搅拌。待上述药品搅拌24h,实验前加入0.02mna2sio3·

9h2o。待na2sio3·

9h2o完全溶解后,开展实验。)

75.(b2)将1mm粗的钛丝穿入(a)中预处理的hfnbtazrti合金圆片小孔中。置于电解槽中,使样品完全浸入电解液中,进行微弧氧化实验。

76.(b3)微弧氧化电源参数为恒压电源、正向电压350v、负向电压10v、工作频率500hz、正负占空比40%、正负脉冲个数1、工作时间5min。(实验过程中,应开启循环冷却水装置与电解液搅拌装置,控制温度≤40℃。)

77.(b4)微弧氧化样品分别用去离子水、无水乙醇超声清洗,随后在空气中晾干即可。

78.(c)通过后续热处理,利用不同工艺参数,对hfnbtazrti高熵合金表面陶瓷涂层进行组织调控,进一步优化合金的耐摩擦性能。所述c具体包括下述操作:

79.(c1)将步骤(b)中制得的微弧氧化样品置于真空箱式气氛炉中,先以2~3℃/min升温至280~350℃,保温片刻。以5~10℃/min升温至400~800℃,保温60~120min,得到产品。

80.(c2)将取出的样品分别用去离子水、无水乙醇超声清洗,随后在空气中晾干。准备测试耐摩擦性能。

81.采用上述微弧氧化技术所得制备陶瓷涂层,在热处理前,其耐摩擦系数为0.51。

82.在本实施例中:

83.于350v电源电压下进行微弧氧化,经过400℃,2h热处理后,耐摩擦系数为0.46;

84.于350v电源电压下进行微弧氧化,经过500℃,2h热处理后,耐摩擦系数为0.22;

85.于350v电源电压下进行微弧氧化,经过600℃,2h热处理后,耐摩擦系数为0.17;耐腐蚀性能:ecorr为-0.21v

sce

,icorr为1.26

×

10-5

a/cm2。

86.于350v电源电压下进行微弧氧化,经过700℃,2h热处理后,耐摩擦系数为0.61;

87.于350v电源电压下进行微弧氧化,经过800℃,2h热处理后,耐摩擦系数为0.72;

88.于350v电源电压下进行微弧氧化,经过500℃,1h热处理后,耐摩擦系数为0.52;

89.于350v电源电压下进行微弧氧化,经过600℃,1h热处理后,耐摩擦系数为0.23;

90.于350v电源电压下进行微弧氧化,经过700℃,1h热处理后,耐摩擦系数为0.60;

91.于350v电源电压下进行微弧氧化,经过800℃,1h热处理后,耐摩擦系数为0.79;

92.通过上述实验发现,当热处理温度高于600℃时,产品的摩擦系数明显增大;同时也发现当热处理温度低于500℃时,经热处理,产品的摩擦系数减小的幅度不大。

93.实施例2

94.其他条件和实施例1一致,不同之处在于:微弧氧化电源参数为恒压电源、正向电

压为250v;在热处理前,其耐摩擦系数为0.61,经过600℃,2h热处理后,摩擦系数为0.32。耐腐蚀性能:ecorr=-0.205v

sce

,icorr=1.60

×

10-5

a/cm2。

95.实施例3

96.其他条件和实施例1一致,不同之处在于:微弧氧化电源参数为恒压电源、正向电压为200v;在热处理前,其耐摩擦系数为0.58,经过600℃,2h热处理后,摩擦系数为0.24。耐腐蚀性能:ecorr=-0.184v

sce

,icorr=1.98

×

10-5

a/cm2。

97.实施例4

98.其他条件和实施例1一致,不同之处在于:弧氧化电源参数为恒压电源、正向电压为300v;在热处理前,其耐摩擦系数为0.69,经过600℃,2h热处理后,摩擦系数为0.20。耐腐蚀性能:ecorr=-0.191v

sce

,icorr=1.85

×

10-5

a/cm2。

99.实施例5

100.本实例中,高熵合金的组成元素包括ti、nb、zr三种,进行微弧氧化处理,然后进行热处理得到产品。

101.(a)对tinbzr合金表面进行预处理。

102.(a1)对熔炼(真空度6.0

×

10-3pa)制备的成分接近等原子比tinbzr难熔合金通过线切割制备出若干个直径10mm,厚1mm的圆片,并在圆片边缘1mm处穿一个直径1mm的小孔。

103.(a2)用丙酮、酒精超声,洗去表面的有机溶剂等杂质。

104.(a3)用砂纸逐级打磨,样品两面分别打磨至1500#~80#。酒精超声,烘干备用得到直径10mm,厚1mm,带小孔的、表面清洁、干燥光滑的tinbzr合金圆片。

105.(b)利用微弧氧化技术,在tinbzr中熵合金表面制备原位自生氧化物陶瓷涂层。所述b具体包括下述操作:

106.(b1)实验前24h,配置微弧氧化实验电解液。(在1l的去离子水中,依此溶解0.10m na2(edta)、0.10m ca(ch3coo)2·

h2o、0.25m naoh。电解液配置全程需用磁力搅拌器搅拌。待上述药品搅拌24h,实验前加入0.02mna2sio3·

9h2o。待na2sio3·

9h2o完全溶解后,开展实验。)

107.(b2)将1mm粗的钛丝穿入(a)中预处理的tinbzr合金圆片小孔中。置于电解槽中,使样品完全浸入电解液中,进行微弧氧化实验。

108.(b3)微弧氧化电源参数为恒压电源、正向电压250v、负向电压10v、工作频率500hz、正负占空比40%、正负脉冲个数1、工作时间5min。(实验过程中,应开启循环冷却水装置与电解液搅拌装置,控制温度≤40℃。)

109.(c)通过后续热处理,利用不同工艺参数,对tinbzr合金表面陶瓷涂层进行组织调控,进一步优化合金的耐摩擦性能。所述c具体包括下述操作:

110.将步骤(b)中制得的样品置于真空箱式气氛炉中,对样品在600℃进行烧结,随炉缓冷后取出。将取出的样品分别用去离子水、无水乙醇超声清洗,随后在空气中晾干。准备测试耐摩擦性能。

111.如:采用上述微弧氧化技术所得制备陶瓷涂层,在热处理前,其耐摩擦系数为0.80,

112.在250v电源电压下进行微弧氧化,经过400℃,2h热处理后,耐摩擦系数为0.55;

113.在250v电源电压下进行微弧氧化,经过500℃,2h热处理后,耐摩擦系数为0.26;

114.在250v电源电压下进行微弧氧化,经过600℃,2h热处理后,耐摩擦系数为0.19;耐腐蚀性能:ecorr=-0.187v

sce

,icorr=4.86

×

10-6

a/cm2115.在250v电源电压下进行微弧氧化,经过700℃,2h热处理后,耐摩擦系数为0.60;

116.在250v电源电压下进行微弧氧化,经过800℃,2h热处理后,耐摩擦系数为0.81;

117.在250v电源电压下进行微弧氧化,经过500℃,1h热处理后,耐摩擦系数为0.23;

118.在250v电源电压下进行微弧氧化,经过600℃,1h热处理后,耐摩擦系数为0.21;

119.在250v电源电压下进行微弧氧化,经过700℃,1h热处理后,耐摩擦系数为0.42;

120.在250v电源电压下进行微弧氧化,经过800℃,1h热处理后,耐摩擦系数为0.78;

121.通过上述实验发现,当热处理温度高于600℃时,产品的摩擦系数明显增大且磨痕宽度增大,磨损量增加;同时也发现当热处理温度低于500℃时,经热处理,产品的摩擦系数还是处于一个较高的值。

122.实施例6

123.其他条件和实施例5一致,不同之处在于:微弧氧化电源参数为恒压电源、正向电压为350v;在热处理前,其耐摩擦系数为0.79,经过600℃,2h热处理后,摩擦系数为0.76。耐腐蚀性能:ecorr=-0.192v

sce

,icorr=1.74

×

10-5

a/cm2。

124.实施例7

125.其他条件和实施例5一致,不同之处在于:微弧氧化电源参数为恒压电源、正向电压为200v;在热处理前,其耐摩擦系数为0.23,经过600℃,2h热处理后,摩擦系数为0.17。

126.实施例8

127.其他条件和实施例5一致,不同之处在于:微弧氧化电源参数为恒压电源、正向电压为300v;在热处理前,其耐摩擦系数为0.15,经过600℃,2h热处理后,摩擦系数为0.14。耐腐蚀性能:ecorr=-0.194v

sce

,icorr=7.28

×

10-6

a/cm2。

128.实施例9

129.其他条件和实施例5一致,不同之处在于:微弧氧化电源参数为恒压电源、正向电压为150v;在热处理前,其耐摩擦系数为0.58,经过600℃,2h热处理后,耐摩擦系数为0.15。

130.表1为实施例5-9中不同电压下tinbzr微弧氧化样品,热处理前后摩擦系数对照表(热处理温度600℃,时间2h)

131.。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1