车用双层金属阻尼板制作工艺的制作方法

1.本发明涉及阻尼板生产技术领域,具体涉及一种车用双层金属阻尼板制作工艺。

背景技术:

2.随着汽车工业的发展,汽车噪声问题日益受到关注,降低汽车噪声逐步成为市场准入和竞争的重要指标,汽车阻尼板作为车身附件的减振降噪零件,已在汽车工业中得到广泛应用,汽车阻尼板主要由两层金属板及粘接于两层金属板之间的粘胶层构成。

3.现有的汽车阻尼板生产工艺采用人工方式将液态胶直接刮涂至一块金属板上,然后粘贴另一块金属板形成双层夹胶金属板,但这样的生产工艺存在生产效率低、胶层会溢出到金属板边缘以外的问题,一方面造成设备污染,影响产品品质,另一方面后期需要增加大量人力清理残胶,导致生产成本高。

技术实现要素:

4.本发明针对现有技术存在之缺失,提供一种车用双层金属阻尼板制作工艺,其能实现液态胶转变成半固态胶层再与金属板贴合的方式,该方式可提升生产效率高,贴合精准度更高,避免胶层外溢对设备造成污染,保证品质,无需大量人力清理残胶,降低生产成本。

5.为实现上述目的,本发明采用如下之技术方案:

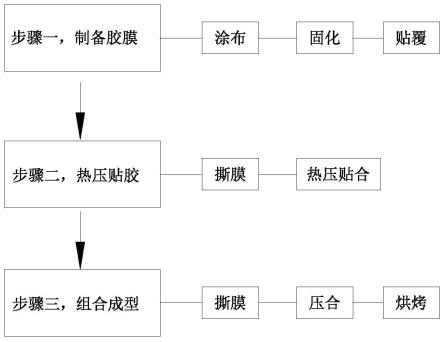

6.一种车用双层金属阻尼板制作工艺,包括以下步骤:

7.步骤一,制备胶膜,将液态热塑性胶涂布至下离型膜的上表面形成涂层,将涂层固化形成半固态胶层,将上离型膜贴覆至半固态胶层的上表面形成具有双层离型膜的半固态胶膜;

8.步骤二,热压贴胶,采用卷对卷热压机将半固态胶膜上的下离型膜撕下并使半固态胶层的下表面与下金属板的上表面热压贴合形成单层覆胶金属板;

9.步骤三,组合成型,将单层覆胶金属板上的上离型膜撕下,盖上上金属板使上金属板的下表面与半固态胶层的上表面压合并烘烤形成双层夹胶金属板;通过先将液态热塑性胶涂布在离型膜上,经过固化后形成半固态胶层再贴一层离型膜得到半固态胶膜,贴合时利用卷对卷热压机撕下一层离型膜使半固态胶层与金属板热压贴合形成单层覆胶金属板,最后将单层覆胶金属板上的另一层离型膜撕下与另一块金属板压合烘烤形成双层夹胶金属板,相比现有的手工涂胶,该工艺实现液态胶转变成半固态胶层,再配合卷对卷热压机可快速与金属板贴合,从而提升生产效率,半固态胶层流动性低,热压时可避免胶层外溢对设备造成污染,保证品质,无需大量人力清理残胶,降低生产成本,同时半固态胶层尺寸变化小,贴合时精度高。

10.作为一种优选方案,在步骤一中,采用卷对卷高速涂布机将液态热塑性胶涂布至下离型膜的上表面形成涂层。

11.作为一种优选方案,在步骤一中,所述下离型膜的离型力为1g~4g,所述上离型膜

的离型力为6g~12g。

12.作为一种优选方案,在步骤一中,所述液态热塑性胶的粘度为400dps~600dps。

13.作为一种优选方案,在步骤一中,所述涂层的厚度为150μm~300μm,所述半固态胶层的厚度为30μm~60μm。

14.作为一种优选方案,在步骤二中,所述卷对卷热压机包括机架,所述机架上设有半固态胶膜放卷轴、下离型膜收卷轴以及相对设置的上热压轮和下热压轮,所述上热压轮和下热压轮之间形成有热压间隙,热压时下金属板穿过热压间隙,下离型膜收卷轴将下离型膜收卷,半固态胶膜放卷轴将半固态胶膜输送至热压间隙并通过上热压轮和下热压轮的配合使半固态胶层与下金属板热压贴合。

15.作为一种优选方案,在步骤二中,所述卷对卷热压机的热压温度为100℃~120℃,压强为4kgf/cm2~7kgf/cm2。

16.作为一种优选方案,在步骤三中,将多片双层夹胶金属板依次堆叠放在压合夹具上,通过加压机对压合夹具上的双层夹胶金属板进行压合,压合完成后锁定压合夹具使其保持压力,完成压合后将压合夹具及双层夹胶金属板一起放入恒温烤箱进行烘烤。

17.作为一种优选方案,所述加压机的压强值为0.4kgf/cm2~0.6kgf/cm2,所述压合夹具保压时间为20~40分钟。

18.作为一种优选方案,所述恒温烤箱的温度为130℃~180℃,烘烤时间为20~40分钟。

19.本发明与现有技术相比具有明显的优点和有益效果,具体而言,通过先将液态热塑性胶涂布在离型膜上,经过固化后形成半固态胶层再贴一层离型膜得到半固态胶膜,贴合时利用卷对卷热压机撕下一层离型膜使半固态胶层与金属板热压贴合形成单层覆胶金属板,最后将单层覆胶金属板上的另一层离型膜撕下与另一块金属板压合烘烤形成双层夹胶金属板,相比现有的手工涂胶,该工艺实现液态胶转变成半固态胶层,再配合卷对卷热压机可快速与金属板贴合,从而提升生产效率,半固态胶层流动性低,热压时可避免胶层外溢对设备造成污染,保证品质,无需大量人力清理残胶,降低生产成本,同时半固态胶层尺寸变化小,贴合时精度高;此外半固态胶膜可收卷成卷料方便后续的搬运转移和生产使用。

20.为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明:

附图说明

21.图1是本发明之实施例的工艺流程示意图;

22.图2是本发明之实施例的半固态胶膜结构示意图;

23.图3是本发明之实施例的双层夹胶金属板结构示意图;

24.图4是本发明之实施例的卷对卷热压机结构示意图。

25.附图标识说明:

26.10-半固态胶层;11-下离型膜;12-上离型膜;

27.13-半固态胶膜;14-下金属板;15-上金属板;

28.20-机架;21-上热压轮;22-下热压轮;

29.23-半固态胶膜放卷轴;24-下离型膜收卷轴;25-传送轮;

30.26-平衡杆;27-导向轮;28-热压间隙。

具体实施方式

31.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本发明中的具体含义。

33.如图1-4所示,本发明公开一种车用双层金属阻尼板制作工艺,包括以下步骤:

34.步骤一,制备胶膜,将液态热塑性胶涂布至下离型膜11的上表面形成涂层,将涂层固化形成半固态胶层10,将上离型膜12贴覆至半固态胶层10的上表面形成具有双层离型膜的半固态胶膜13;

35.步骤二,热压贴胶,采用卷对卷热压机将半固态胶膜13上的下离型膜11撕下并使半固态胶层10的下表面与下金属板14的上表面热压贴合形成单层覆胶金属板;

36.步骤三,组合成型,将单层覆胶金属板上的上离型膜12撕下,盖上上金属板15使上金属板15的下表面与半固态胶层10的上表面压合并烘烤形成双层夹胶金属板,所述上金属板15和下金属板14尺寸相同。

37.在步骤一中,采用卷对卷高速涂布机将液态热塑性胶涂布至下离型膜11的上表面形成涂层,采用红外线隧道炉将涂层固化形成半固态胶层10,固化时间为10分钟,采用卷对卷覆膜机将上离型膜12贴覆至半固态胶层10的上表面形成具有双层离型膜的半固态胶膜13并对半固态胶膜13收成卷料,收成卷料方便后续的搬运转移和生产使用,通过采用卷对卷高速涂布机可对液态热塑性胶快速涂布形成涂层,通过采用红外线隧道炉可快速将涂层转化为半固态胶层,通过采用卷对卷覆膜机可快速对半固态胶层覆膜形成半固态胶膜,缩短生产时间,提高生产效率,降低生产成本,所述下离型膜11的离型力为1g~4g,优选为2g~3g,进一步优选为2g,所述上离型膜12的离型力为6g~12g,优选为8g~10g,进一步优选为9g,所述上离型膜12和下离型膜11上的离型剂均为耐高温硅油,该离型剂加热至120度条件下不发生硅转移,所述液态热塑性胶的粘度为400dps~600dps,优选为450dps~500dps,进一步优选为450dps,所述涂层的厚度为150μm~300μm,优选为200μm~250μm,进一步优选为200μm,所述半固态胶层10的厚度b为30μm~60μm,优选为40μm~50μm,进一步优选为50μm。

38.在步骤二中,所述卷对卷热压机包括机架20,所述机架20上设有半固态胶膜放卷轴23、下离型膜收卷轴24以及相对设置的上热压轮21和下热压轮22,所述上热压轮21和下热压轮22之间形成有热压间隙28,所述机架20上还设有平衡杆26,所述平衡杆26上设有用于将半固态胶膜13导向上热压轮21的多个导向轮27,该平衡杆26可对半固态胶膜13在输送时保持一定张紧程度,使得半固态胶膜13与下金属板14的贴合度更平整,提高产品质量,所

述热压间隙28的两侧均设有多个沿下金属板14的输送方向分布的传送轮25,所述机架20上还设有温控系统(未示出)和传动系统(未示出),所述上热压轮21和下热压轮22均与温控系统连接,该温控系统用于控制上热压轮21和下热压轮22的温度,所述传送轮25与传动系统连接,该传动系统用于控制传送轮25活动带动下金属板14移动,热压时将多块下金属板14放置在传送轮25上连续穿过热压间隙28,下离型膜收卷轴24将下离型膜11收卷,半固态胶膜放卷轴23将半固态胶膜13输送至热压间隙28并通过上热压轮21和下热压轮22的配合使半固态胶层10与下金属板14热压贴合,为了防止裸露的半固态胶层10粘到下热压轮22轮,可在半固态胶层10和下热压轮22轮之间间垫上pet胶片进行临时保护,在下金属板14穿过热压间隙28之间后用刀片连续沿着相邻的两个下金属板14之间的缝隙将上离型膜12割断,所述卷对卷热压机的的热压温度为100℃~120℃,优选为110℃~115℃,进一步优选为110℃,压强为4kgf/cm2~7kgf/cm2,优选为5kgf/cm2~6kgf/cm2,进一步优选为5kgf/cm2。

39.在步骤三中,以50片为一组将双层夹胶金属板依次堆叠放在压合夹具上,通过加压机对压合夹具上的双层夹胶金属板进行压合,压合完成后锁定压合夹具使其保持压力,完成压合后将压合夹具及双层夹胶金属板一起放入恒温烤箱进行烘烤,所述加压机的压强值为0.4kgf/cm2~0.6kgf/cm2,优选为0.5kgf/cm2~0.55kgf/cm2,进一步优选为0.5kgf/cm2,所述压合夹具保压时间为20~40分钟,优选为25~30分钟,进一步优选为25分钟,所述恒温烤箱的温度为130℃~180℃,优选为150℃~155℃,进一步优选为150℃,烘烤时间为20~40分钟,优选为25~30分钟,进一步优选为25分钟。

40.综上所述,本发明通过先将液态热塑性胶涂布在离型膜上,经过固化后形成半固态胶层再贴一层离型膜得到半固态胶膜,贴合时利用卷对卷热压机撕下一层离型膜使半固态胶层与金属板热压贴合形成单层覆胶金属板,最后将单层覆胶金属板上的另一层离型膜撕下与另一块金属板压合烘烤形成双层夹胶金属板,相比现有的手工涂胶,该工艺实现液态胶转变成半固态胶层,再配合卷对卷热压机可快速与金属板贴合,从而提升生产效率,半固态胶层流动性低,热压时可避免胶层外溢对设备造成污染,保证品质,无需大量人力清理残胶,降低生产成本,同时半固态胶层尺寸变化小,贴合时精度高;此外半固态胶膜可收卷成卷料方便后续的搬运转移和生产使用。

41.以上所述,仅是本发明的较佳实施例而已,并不用以限制本发明,故凡是依据本发明的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1