一种按预定路径破碎的碳纤维复合材料易碎薄膜盖的制作方法

1.本发明涉及一种按预定路径破坏的碳纤维复合材料易碎薄膜盖,属于导弹发射技术领域。

背景技术:

2.易碎薄膜盖作为贮运发射筒的重要复合材料结构-功能件,不仅起到保护发射筒的作用,同时,在发射过程中稳定破坏,保证导弹弹射路径以及初速度,是地面系统中的重要组成部分。易碎复合材料薄膜盖需要实现气密、抗压及按预定形式破碎等多种功能。

3.doane等研制的易碎薄膜盖以玻璃纤维和环氧树脂为基本组成材料,在不同铺层上刻制撕裂线形成薄弱区,薄膜盖在较小的顶盖力下就可使薄膜盖以预定的轨迹破碎,但是刻制撕裂线形成薄弱区的质量稳定性难以保证,承压能力小。t.y.kam等研制的易碎薄膜盖由内向外凸起,通过树脂胶结各个分块结构,薄膜盖在受到发射产生的气流时沿树脂连接处的削弱区破碎。该种薄膜盖结构复杂,主体与框架采用纯树脂进行胶接,承压能力较小,且采用纯树脂连接的薄弱区制作困难,工艺复杂,薄膜盖内外结构不对称,内外承压能力不一致。周光明等研制的易碎薄膜盖采用手糊模压的成型工艺,主体与框架通过树脂胶结,胶接处即为薄弱区;主体与框架的胶接处上下面还粘贴有起增加薄弱区强度作用的整布或布条,通过调节其层数和宽度以满足不同力学指标,该成型方法需要多次浸胶,削弱区通过裁断整体的纤维布,削弱区承压强度难以得到保证;需要通过三次固化,制作工艺复杂因此,目前已有的薄膜盖实际应用具有一定的局限性。

技术实现要素:

4.本发明的目的在于设计一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,能按预定路径破坏的薄膜盖。

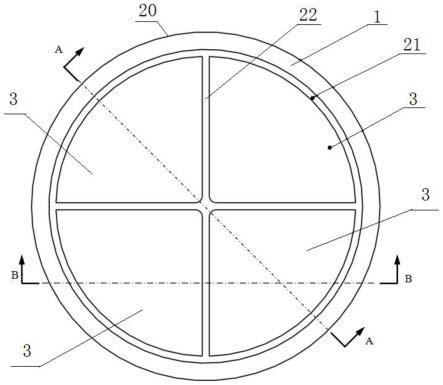

5.一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,包括圆形的薄膜盖20,其特征在于:薄膜盖20由多层材料组成,薄膜盖20的中间层是气密层5,在气密层5上表面和下表面部分地方设有易碎层6,在气密层5和易碎层6的最外层是承载层4;易碎层6又包括环形易碎层61和矩形易碎层62;承载层4又包括第一承载层41和第二承载层42;

6.薄膜盖20从上表面和下表面看,包括法兰结构1、环形削弱槽21、矩形削弱槽22和功能区3;

7.具体的,在气密层5上表面边缘铺设环形易碎层61,环形易碎层61的外环面的直径等于或小于气密层5外端的直径,形成环形的环形易碎层61;在气密层5下表面相对应的位置,也铺设有环形的环形易碎层61;在气密层5上表面还铺设两条矩形易碎层62,矩形易碎层62分别通过气密层5中心点并互相垂直,形成“十”字形形状,两条矩形易碎层62的两端分别与环形易碎层61内边缘连接在一起;同理,在气密层5下表面相应位置也铺设两条矩形易碎层62;

8.在上面的环形易碎层61上表面边缘上铺设有第一承载层41,形成环形的法兰结构

1的上部;对应的,在下面的环形易碎层61下表面边缘下方铺也设有第一承载层41,形成环形的法兰结构1的下部;其中,法兰结构1的上部的第一承载层41和法兰结构1的下部的第一承载层41的外径与气密层5的外径相同;

9.在气密层5上、下表面中部铺设有第二承载层42,第二承载层42的圆形边缘拼接在部分环形易碎层61上,且第二承载层42与上部法兰结构1之间有距离d,形成气密层5上、下面宽度为d的环形削弱槽21;

10.在气密层5上、下表面铺设的第二承载层42,第二承载层42的直边拼接搭接在两条矩形易碎层62上,且相邻两个第二承载层42之间设有两条矩形削弱槽22,两条矩形削弱槽22分别在两条矩形易碎层62上面的中间,矩形削弱槽22宽度为d。两条矩形削弱槽22相互垂直,且两条矩形削弱槽22的两端与环形削弱槽21相通;矩形削弱槽22的底部是矩形易碎层62的表面;矩形削弱槽22和环形削弱槽21将上面和下面的第二承载层42都分成了四个直角扇形的功能区3;

11.薄膜盖20采用预浸料铺贴模压成型工艺方法成型;易碎层6为高模碳纤维增强单向预浸料铺层组合;承载层4为高强碳纤维预浸料铺层组合;气密层5为玻璃纤维表面毡层或者轻质金属箔。

12.其中,两条矩形易碎层62和环形易碎层61选用模量高于350gpa的高模碳纤维制作的单向布预浸料;其中矩形易碎层62纤维0

°

铺层方向垂直于削弱槽长度方向。环形易碎层61的纤维铺设方法是将环形易碎层61的环八等分、十等分或者其他等分,每一等分中纤维方向与这部分环的中点与环的圆心的连线平行,纤维方向近似为径向方向;

13.其中,两条矩形易碎层62的纤维方向与矩形易碎层6的长度方向垂直,在铺设中有两种方式,第一种是横向易碎层材料是一体的,竖向易碎层材料是两部分分别与横向易碎层材料中间部位的两个边对接,第二种是竖向的易碎层材料是一体的,而横向易碎层材料是两部分与横向易碎层材料部位的两个边对接;这样两种方式交替进行,直到达到两条矩形易碎层62的设计厚度。

14.其中,法兰结构1的上部、法兰结构1的下部及功能区2的承载层4选用高强碳纤维预浸料,相邻层的纤维方向相差设定角度,相邻层的纤维相差最小角度大于30度。

15.本发明还在于,

16.a)承载层4选用高强碳纤维预浸料,功能区铺层方式为[0/90/45/-45]s,根据法兰以及功能层区域的结构尺寸,选择合适的铺层数;

[0017]

b)易碎层6选用模量高于350gpa的高模碳纤维制作的单向布预浸料,纤维0

°

铺层方向垂直于环形削弱槽21或矩形削弱槽22长度方向;

[0018]

c)气密层5选用玻璃纤维表面毡浸渍与前面所述预浸料同体系的脂形成富树脂区域,或者选用轻质金属箔。

[0019]

本发明还在于,

[0020]

a)当法兰结构1的环形表面宽度w小于等于两倍的搭接宽度w,即w≤2w时,环形削弱槽处环形易碎层61宽度w1=w+d+w;

[0021]

b)当薄膜盖法兰换结构的宽度w大于两倍的搭接宽度w,即w》2w时,环形削弱槽处环形易碎层61宽度w1=d+2w;

[0022]

c)矩形易碎层62的预浸料片的有效宽度w=d+2w,其中d为槽宽,w为搭接宽度。

[0023]

本发明在冲击作用下,碳纤维复合材料易碎薄膜盖沿着易碎层所在区域定向破碎。研制的按预定路径破碎的碳纤维复合材料易碎薄膜盖,经过气密、低气压、静压破碎以及顶盖试验证明,气密性、低气压能良好,静压强度满足要求,满足筒弹转运与储存的需求;经过顶盖试验证明,在模拟弹头按照预定速度冲击时,沿着预制的削弱槽破碎,顶盖压力大小满足要求,断口整齐,不会给导弹的出筒带来影响。

[0024]

本发明成型工艺方法简单,质量稳定性高。该易碎薄膜盖在导弹端部顶出力的作用下破坏,为了避免对接触薄膜盖的导弹端头带来不利影响,薄膜盖的顶破力一定要小于设置值,承压强度大于设定值,且具有良好的气密性能。

附图说明

[0025]

图1、本发明结构示意图;

[0026]

图2、图1之a-a剖面示意图——环形易碎层61外端面直径等于气密层5的结构示意图;

[0027]

图3、图1之a-a剖面示意图——环形易碎层61外端面直径小于气密层5的结构示意图。

[0028]

图4、图1之b-b剖面示意图;

[0029]

图5、本发明环形易碎层61铺贴示意图;

[0030]

图6、本发明矩形易碎层62相邻二层材料铺贴方式示意图;

[0031]

其中,(a)为第一承载层62第一层材料铺贴示意图;

[0032]

(b)为第一承载层62第二层材料铺贴示意图;

[0033]

图7、本发明功能区3的第二承载层42相邻二层材料铺贴示意图;

[0034]

其中,(a)为第二承载层42第一层材料铺贴示意图;

[0035]

(b)为第二承载层42第二层材料铺贴示意图;

[0036]

图8、本发明连续区域整体铺贴示意图;

[0037]

(a)连续区域第一层材料铺贴示意图

[0038]

(b)连续区域第二层材料铺贴示意图

[0039]

图9、本发明法兰结构1的第一承载层41相邻两层材料铺贴示意图;

[0040]

其中,(a)为第一承载层41第一层材料铺贴示意图;

[0041]

(b)为第一承载层41第二层材料铺贴示意图;

[0042]

图10、本发明实施例结构示意图。

[0043]

其中,1为法兰,2为削弱槽,3为功能区;4为承载层,5为气密层,6为削弱层;7为水平料片连续的单层矩形易碎层,8为竖直料片连续的单层矩形易碎层;9为功能区3的一层45

°

的承载层,10为一层0

°

的承载层;11为一层45

°

的整体铺层,12为一层0

°

的整体铺层;13为法兰环结构1的一层承载层,14为相邻的一层承载层,20为薄膜盖,21为环形削弱槽,22为矩形削弱槽;41为第一承载层,42为第二承载层;61为环形易碎层,62为矩形易碎层。

具体实施方式

[0044]

一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,其特征在于:

[0045]

a)外形结构上薄膜盖由法兰环结构1、削弱槽2、功能区3这三部分构成,其中功能

区3与功能区3之间以及功能区3与法兰环结构1之间存在环形或者矩形削弱槽2。

[0046]

b)厚度方向上薄膜盖包含承载层4、气密层5、易碎层6这三种铺层组合。

[0047]

c)薄膜盖采用预浸料铺贴模压成型工艺方法成型。

[0048]

d)易碎层6为高模碳纤维增强单向预浸料铺层组合;承载层4为高强碳纤维预浸料铺层组合;气密层5为玻璃纤维表面毡层或者轻质金属箔。

[0049]

e)法兰、功能区以及削弱槽是由易碎层、承载层和气密层中的两个甚至多个复合材料铺层组复合而成。

[0050]

f)薄膜盖气密性能、低气压性能良好,静压强度满足要求的同时,在较小的顶盖力下实现了在设计位置的定向破坏,断口整齐。

[0051]

其中,

[0052]

a)法兰区域有两种铺层组合方式,靠近削弱槽区域的法兰的铺层组合为:承载层/易碎层/气密层/易碎层/承载层;远离削弱槽的法兰的铺层组合为:承载层/气密层/承载层。

[0053]

b)功能层区域也有两种铺层组合方式,靠近削弱槽区域的功能层的铺层为:承载层/易碎层/气密层/易碎层/承载层;远离削弱槽的功能层的铺层组合为:承载层/气密层/承载层。

[0054]

c)削弱槽的铺层组合仅有一种,易碎层/气密层/易碎层。

[0055]

其中,

[0056]

a)易碎层在法兰与功能层中与承载层的搭接宽度与薄膜盖的承压能力在一定范围内成正比。

[0057]

b)易碎层的厚度与薄膜盖的顶盖力成正比,。

[0058]

c)通过设计易碎层在法兰以及功能区中与承载层的搭接宽度以及易碎层的厚度,可以研制满足不同力学指标需求的按预定路径破碎的碳纤维复合材料易碎薄膜盖。

[0059]

d)富树脂区域或者金属箔区域可以保证薄膜盖作为一个整体的气密性。

[0060]

本发明还在于:

[0061]

a)承载层选用高强碳纤维预浸料,功能区铺层方式为[0/90/45/-45]s,根据法兰以及功能层区域的结构尺寸,选择合适的铺层数。

[0062]

b)易碎层选用模量高于350gpa的高模碳纤维制作的单向布预浸料,纤维0

°

铺层方向垂直于削弱槽长度方向。

[0063]

c)气密层选用玻璃纤维表面毡浸渍与前面所述预浸料同体系的脂形成富树脂区域,或者选用轻质金属箔。

[0064]

其中,

[0065]

a)当薄膜盖法兰换结构的宽度w小于等于两倍的搭接宽度w,即w≤2w时环形削弱槽处易碎层宽度w1=w+d+w。

[0066]

b)当薄膜盖法兰换结构的宽度w大于两倍的搭接宽度w,即w》2w时,环形削弱槽处易碎层宽度w1=d+2w。

[0067]

c)十字易碎层预浸料片的有效宽度w=d+2w,其中d为槽宽,w为搭接宽度。

[0068]

d)为了避免易碎层的料片在厚度方向上的拼接缝在一个截面内,易碎层预浸料分别裁剪成宽度

±

δ的扇环和矩形料片,铺贴时保证中心线对齐,即可错开各铺层之间的拼

接缝。δ可根据材料强度选取。

[0069]

为使本发明的目的、技术方案及效果更加清楚,明确,以下列举实例对本发明进一步详细说明。应当指出此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

[0070]

一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,其特征在于,所述薄膜盖以高模碳纤维增强预浸料、高强碳纤维预浸料、玻璃纤维表面毡为主要材料,采用预浸料铺贴模压成型工艺方法成型。一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,其特征在于,薄膜盖结构上由法兰、削弱槽、功能区三部分构成,其中功能区与功能区之间以及功能区与法兰之间存在削弱槽。为了实现承压高、气密好以及底冲破强度,将碳纤维复合材料易碎薄膜盖分为易碎层、承载层、气密层。易碎层为高模碳纤维增强预浸料铺层组合,在冲击作用下,定向破坏,且抗拉强度高,满足承压需求;承载层为高强碳纤维预浸料铺层组合,作为增强结构,提高结构强度;气密层为玻璃纤维表面毡层或者轻质金属箔。薄膜盖结构上的法兰、功能区以及削弱槽是由易碎层、承载层和气密层中的两个甚至多个复合材料铺层组复合而成。

[0071]

一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,根据法兰结构的宽度,法兰区域有两种铺层组合方式。如图2所示,当法兰宽度小于两倍的搭接宽度时,铺层组合为:承载层/易碎层/气密层/易碎层/承载层。如图9所示,当法兰宽度大于两倍的搭接宽度时,分为靠近削弱槽区域以及远离削弱槽区域,靠近削弱槽区域的法兰的铺层组合为:承载层/易碎层/气密层/易碎层/承载层;远离削弱槽的法兰的铺层组合为:承载层/气密层/承载层。

[0072]

一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,功能区也有两种铺层组合方式,分别为靠近削弱槽区域以及远离削弱槽区域。靠近削弱槽区域的功能区的铺层为:承载层/易碎层/气密层/易碎层/承载层;远离削弱槽的功能区的铺层组合为:承载层/气密层/承载层。

[0073]

一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,削弱槽的铺层组合仅有一种,为:易碎层/气密层/易碎层。

[0074]

一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,承载层选用高强碳纤维预浸料,铺层方式为[0/90/45/-45]s,根据法兰以及功能区的结构尺寸,选择合适的铺层数;易碎层选用模量高于350gpa的高模碳纤维制作的单向布预浸料,纤维0

°

铺层方向垂直于削弱槽长度方向;气密层选用玻璃纤维表面毡浸渍与前面所述预浸料同体系的脂形成富树脂区域;或者选用轻质金属箔,例如铝箔。

[0075]

本发明易碎层在法兰与功能区中承载层的搭接宽度与薄膜盖的承压能力在一定范围内成正比;易碎层的厚度与薄膜盖的顶盖力成正比。通过设计易碎层在法兰以及功能区的搭接宽度以及易碎层的厚度,可以研制满足不同力学指标需求的按预定路径破碎的碳纤维复合材料易碎薄膜盖。富树脂区域或者金属箔区域可以保证薄膜盖作为一个整体的气密性。

[0076]

实施例1

[0077]

料片设计如下:

[0078]

如图1所示的一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,以碳纤维/环氧树脂预浸料为主体材料。具体而言,本发明的一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,一种复合材料功能结构件,其结构特征主要包括:法兰环结构1,法兰面为一个圆

环,中间为四个直角扇形功能区3;环形削弱槽21位于法兰环结构1和功能区3连接的中间处,为一个环形槽,两个矩形削弱槽22交叉垂直。

[0079]

图2所示为图1所示薄膜盖在a-a剖面示意图,由承载层4、气密层5、易碎层6这三种铺层组合铺贴成型。薄膜盖直径为d,环形削弱槽宽度为d,易碎层61与承载层42之间的搭接宽度为w,薄膜盖法兰环结构1的环宽度为w,当薄膜盖法兰换结构的宽度小于等于两倍的搭接宽度,即w≤2w时,环形削弱槽21处环形易碎层61的宽度w1=w+d+w。如图3所示,当法兰换结构1的宽度w大于两倍的搭接宽度w,即w》2w时,环形削弱槽21处易碎层宽度w1=d+2w。

[0080]

图4所示为图1所示薄膜盖在b-b剖面示意图,由承载层4、气密层5、易碎层6这三种铺层组合铺贴成型。矩形削弱槽22宽度为d,矩形易碎层62与第二承载层42之间的搭接宽度为w,矩形易碎层62宽度w2=d+2w。

[0081]

图2、图3和图4中的承载层4采用碳纤维平纹布/环氧预浸料,易碎层6采用m40j-6k/环氧预浸料,气密层5采用玻璃纤维表面毡和环氧树脂。

[0082]

如图5所示为环形削弱区域的料片以及铺贴示意图,m40j-6k/环氧预浸料料片纤维方向为图中短线方向,多个扇环拼接成一个圆环,完成一层环形削弱槽的铺贴。当设定薄膜盖直径d为650mm,薄膜盖法兰结构1的宽度w为25mm,削弱槽宽度d为5mm,易碎层搭接跨度w为15mm时。扇形料片为外径d2为650mm,理论宽度w1为45mm的扇环。为了将易碎层的拼接缝错开,将相邻两层扇形环的宽度分别为w

1-1

=40mm和以及w

1-2

=50mm。扇环角度为θ2,该角度越小,纤维方向垂直于环形槽的越多,更能发挥高模纤维的易碎性能;扇环角度为θ2越大铺贴效率越快。

[0083]

如图6所示为十字削弱区的单层铺层示意图,m40j-6k/环氧预浸料料片纤维方向,为图中短线方向,垂直于削弱槽长度方向,并在十字削弱槽处拼接。削弱槽宽度d为5mm,十字易碎层搭接跨度w为15mm时,易碎层的理论宽度w2=d+2w=35mm,为了将易碎层的拼接缝错开,将相邻两个易碎层单层预浸料的宽度设计为为w

2-1

=30mm,w

2-2

=40mm,铺贴时保证中心线对齐,错开各铺层之间的拼接缝。通过提高易碎层与承载层的有效搭接宽度w,可提高复合材料薄膜盖的承压性能可以满足不同力学指标要求。

[0084]

图6中7为为料片宽度为40mm,水平方向料片连续,竖直方向料片断开拼接在水平料片上,形成一个完完整的十字易碎层。图6中8为料片宽度为30mm,竖直方向料片连续,水平方向料片断开拼接在竖直料片上,一个完完整的十字易碎层。两层十字易碎层为一个循环。

[0085]

图7所示为功能区3的承载层铺层,碳纤维平纹布/环氧预浸料料片裁剪成扇形料片,四个料片为一组。扇形料片在薄膜盖连续区域的尺寸由削弱环料片和十字易碎料片确定,扇形料片在功能区的尺寸即为功能区平面形状尺寸,直径为600mm的直角扇形。由于一层平纹布纤维为0

°

和90

°

编制而成,因此使用平纹布预浸料时,此处铺层角度由单向布预浸料的0

°

,90

°

,45

°

,-45

°

简化为0

°

,45

°

。定义9为一层45

°

的承载层,10为一层0

°

的承载层。

[0086]

图8为承载层铺层与削弱区铺层组合后一种按预定路径破碎的碳纤维复合材料易碎薄膜盖连续区域一层完整铺层示意图,定义11为一层45

°

的铺层,12为一层0

°

铺层,按照[45/0]s的顺序进行铺贴。

[0087]

图9所示为法兰环结构1的承载层铺层,碳纤维平纹布/环氧预浸料料片裁剪成角度θ3为60

°

的扇环,扇环外径为650mm,环宽620mm。定义扇形环料片的纤维方向即0

°

方向,为

扇形长度方向,多个扇环拼接成个一个圆环,完成一层承载层的铺贴。在易碎薄膜盖环形削弱槽直径较大时,θ3可以为90

°

或60

°

,在环形削弱槽直径较小时,可适当减小θ3的角度如45

°

、30

°

或者15

°

。为了保证厚度方向扇环的拼接缝始终错开,每铺贴完一层后,下一层扇环铺贴的起始点与上一层错开θ4为30

°

,进行下一层法兰承载层的铺贴,顺序循环铺贴,共12层,θ4可以根据法兰铺层层数n,设计为整数倍的360

°

/n。

[0088]

具体成型过程如下:

[0089]

以气密层为分模面,设计由上模具和下模具组合成的闭合成型模具。具体实施例如图10所示。上模具法兰区域铺贴8层如图9所示的环形法兰铺层。每铺贴完一层后,下一层扇环铺贴的起始点与上一层的起始点错开30

°

,铺贴8层,形成图10所示的第一层承载层41。

[0090]

上模具功能区铺贴图7所示的功能区铺层,按照[45/0]s的顺序进行铺贴,铺贴4层,形成图10所示的第二层承载层42。

[0091]

上模具完成上述法兰和功能区承载层铺贴后,进行如图8所示的整体铺层,铺层顺序为[45/0],形成图10所示的气密层以上连续铺层区域。

[0092]

在以上整体铺层上刷涂20g环氧树脂,然后铺贴直径为650mm的0.1mm厚度的经过表面处理的铝箔,完成上模具铺贴。

[0093]

下模具法兰区域铺贴4层如图9所示的环形法兰铺层。每铺贴完一层后,下一层扇环铺贴的起始点与上一层的起始点错开30

°

,铺贴8层,形成图10所示的第一层承载层41。

[0094]

下模具功能区铺贴图7所示的功能区铺层,按照[45/0]的顺序进行铺贴,铺贴2层,形成图10所示的第二层承载层42。

[0095]

下模具完成上述法兰和功能区承载层铺贴后,进行如图8所示的整体铺层,铺层顺序为[45/0],形成图10所示的气密层以下连续铺层区域。

[0096]

在一个循环的整体铺层上刷涂20g环氧树脂,完成下模具铺贴。

[0097]

上下模具合模,转移至热压机工作平台,按照所用环氧树脂的固化制度,设计加压升温固化参数固化成型,出模具即完成一种按预定路径破坏的碳纤维复合材料易碎薄膜盖的制作。

[0098]

该结构气密、低气压、静压破碎、顶盖以及电磁屏蔽试验证明,气密性、低气压能良好,静压强度满足要求,顶盖性能良好,具备电磁屏蔽功能。

[0099]

本发明涉及一种按预定路径破碎的碳纤维复合材料易碎薄膜盖,属于导弹发射技术领域。该薄膜盖结构上由法兰1、削弱槽2、功能区3这三部分构成,功能上薄膜盖包括承载层4、气密层5、易碎层6这三种铺层,采用碳纤维预浸料、高模碳纤维单向布预浸料与玻璃纤维表面毡或者轻质金属箔等多种材料复合成型。通过设计高模碳纤维单向布预浸料与承载层之间的有效搭接宽度,研制易碎薄膜盖在整体承受静压强度满足要求的同时,在较小的顶盖力下实现了沿预定路径位置的破坏。研制的易碎薄膜盖成型工艺简单,成型效率高和产品性能稳定。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1