基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料的制作方法

1.本发明涉及装甲防护技术领域,具体涉及一种基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料。

背景技术:

2.防护装甲是决定武器装备战场生存力的关键。日益复杂的战场环境对防护装甲材料提出了越来越严苛的要求,不仅要求能够在常规条件下维持整体结构的刚度,而且还要求在防护高速冲击的同时最大限度降低重量。作为新一代防护材料,以超高分子量聚乙烯(uhmwpe)纤维、聚对苯撑苯并二噁唑(pbo)纤维和芳纶纤维等为增强纤维制备的纤维增强树脂基复合材料获得了非常广泛的应用,如德国“豹-2”坦克装甲衬层、荷兰“xa-886

×

6”装甲车内衬、加拿大“挑战者”飞机雷达罩等。这些抗高速冲击复合材料的防护性能优异且密度大都在3 g/cm3以下,远小于传统金属防护材料,因此推动了武器装备轻量化、高机动性的发展。但是,实际应用中,纤维增强复合材料弹击后的背凸比较严重,对非贯穿性损伤的防护效果较差,并且难以提供结构材料所必须的刚度,因此常与高模量的陶瓷或金属组合使用。

3.目前设计防护材料大多从能量耗散的角度出发,对侵彻行为和贯穿性损伤的防护比较重视。但是,对于多种类型材料复合而成的防护装甲而言,冲击过程中初始撞击阶段、侵蚀阶段和断裂阶段的受力和损伤形式多样,冲击波逐层扩散的耦合效应显著,因此单一的能量耗散设计难以同时抵御贯穿性损伤和非贯穿性损伤,面临多次冲击防护能力不足和冲击后承载能力大幅下降等方面挑战。

4.抗贯穿性损伤需要复合材料在面外载荷作用下具有较大的面内拉伸变形能力,从而能够充分发挥纤维的轴向拉伸性能;而抗非贯穿性损伤则需要复合材料具有较高的面内刚度,以减弱凹陷变形。基于能量耗散机制的传统研究认为,抗侵彻性能(即抗贯穿性损伤能力)与抗凹陷性能(即抗非贯穿性损伤能力)属于一对互相排斥的性能,解决问题的关键点在于界面,因此寻求一种粘接强度和断裂韧性优且低塑性变形的异质界面粘接方式是当前特种防护装甲领域亟待解决的关键问题。

技术实现要素:

5.本发明克服现有技术的不足,提供一种基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料。该防弹抗爆多相复合装甲材料具有密度低、背凸小、防弹能力强和抗多发射击的性能优点,可用于穿甲燃烧弹和杀爆弹破片的防护。

6.为解决上述技术问题,本发明所采用的技术方案为:一种基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料,所述多相复合装甲材料的主体结构包括自迎弹面向内依次设置的碳纤维复合材料止裂层、陶瓷碎弹层、超高分子量聚乙烯纤维复合材料吸能层和碳纤维复合材料支撑层,且任意相邻两层均由高韧性异质界面粘接剂胶膜层粘接在一起;

其中,碳纤维复合材料止裂层保障冲击损伤区域稳定,控制损伤面积;陶瓷碎弹层一方面通过碎裂进行能量耗散,另一方面扩大载荷和能量的作用范围;超高分子量聚乙烯纤维复合材料吸能层大量吸收弹丸残余能量;碳纤维复合材料支撑层提供结构整体刚度并确保弹丸无法贯穿装甲材料;高韧性异质界面粘接剂胶膜层维持装甲的整体稳定性并确保各组分材料设计性能的实现。

7.作为本发明技术方案的进一步限定,所述碳纤维复合材料止裂层和所述碳纤维复合材料支撑层均由碳纤维单向布按[0

°

/90

°

]2铺层并热压制得,其中所述碳纤维复合材料止裂层的厚度为1~12 mm,所述碳纤维复合材料支撑层的厚度为1~5 mm。

[0008]

作为本发明技术方案的进一步限定,所述陶瓷碎弹层由1~5层陶瓷片组成,每一层由若干块边长为50~100 mm的正方形陶瓷片拼接而成,陶瓷片由碳化硼、氮化硼、氧化铝、碳化硅及氮化硅中的任意一种或几种材料构成;所述陶瓷碎弹层的总厚度为10~35 mm。

[0009]

作为本发明技术方案的进一步限定,所述超高分子量聚乙烯纤维复合材料吸能层由超高分子量聚乙烯纤维按[0

°

/90

°

]2铺层并热压制得;超高分子量聚乙烯纤维复合材料吸能层的厚度为5~30 mm,其中超高分子量聚乙烯纤维的摩尔质量为1.8~3.6

×

10

7 g/mol。

[0010]

作为本发明技术方案的进一步限定,所述高韧性异质界面粘接剂胶膜层由环氧树脂体系、短纤维薄毡和核壳橡胶制备而成;所述环氧树脂体系由环氧单体或预聚体、固化剂和反应助剂充分混合后通过固化反应制得。

[0011]

作为本发明技术方案的进一步限定,所述短纤维薄毡由玻璃纤维、碳纤维、玄武岩纤维和各类有机合成纤维中的一种或多种制备而成,纤维单丝长度为0.2~15 mm,长径比为200~3000;所述短纤维薄毡的厚度为12~100 μm,面密度为3~100 g/m2,内部纤维呈随机取向网状结构。

[0012]

作为本发明技术方案的进一步限定,所述所述核壳橡胶的壳体为聚甲基丙烯酸甲酯,内核为丁苯橡胶、聚丁二烯橡胶和硅橡胶中的一种或多种的组合,其外观是一种直径为100~2000 nm的球体;所述核壳橡胶占高韧性异质界面粘接剂胶膜层的0.5~12 wt%。

[0013]

另外,本发明还提供上述基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料的组装制备方法,包括如下步骤:(一)短纤维薄毡的制备:将羟乙基纤维素溶解于去离子水中,然后按照一定的比例加入短纤维,分散均匀后得到短纤维稳定悬浮液,然后将悬浮液匀速缓慢倒入平行于水平面的筛网中,经过冲洗、定型、干燥后,得到短纤维薄毡;(二)高韧性异质界面粘接剂胶膜层的制备:将核壳橡胶加入到丙酮/乙醇混合溶液中,分散均匀后与环氧单体或预聚体按比例混合均匀,然后除去丙酮和乙醇;随后按比例加入固化剂和反应助剂,混合均匀后浸渍步骤(一)制备的短纤维薄毡;将浸透的短纤维薄毡通过压延工艺制备得到所需环氧树脂含量和胶膜厚度的高韧性异质界面粘接剂胶膜层;(三)组装法制备轻质防弹抗爆多相复合装甲材料:采用热压工艺制备碳纤维复合材料止裂层、超高分子量聚乙烯纤维复合材料吸能

层和碳纤维复合材料支撑层;在硬质单面模具上依次铺放碳纤维复合材料止裂层、陶瓷碎弹层、超高分子量聚乙烯纤维复合材料吸能层、碳纤维复合材料支撑层,在相邻层之间铺放步骤(二)制备的高韧性异质界面粘接剂胶膜层;将铺设完成的材料体系封入密封工装中,然后整体转移至热压罐内固化成型,则得到基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料。

[0014]

本发明还提供上述基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料的一体成型制备方法,包括如下步骤:(a)短纤维薄毡的制备:将羟乙基纤维素溶解于去离子水中,然后按照一定的比例加入短纤维,分散均匀后得到短纤维稳定悬浮液,然后将悬浮液匀速缓慢倒入平行于水平面的筛网中,经过冲洗、定型、干燥后,得到短纤维薄毡;(b)高韧性异质界面粘接剂胶膜层的制备:将核壳橡胶加入到丙酮/乙醇混合溶液中,分散均匀后与环氧单体或预聚体按比例混合均匀,然后除去丙酮和乙醇;随后按比例加入固化剂和反应助剂,混合均匀后浸渍步骤(a)制备的短纤维薄毡;将浸透的短纤维薄毡通过压延工艺制备得到所需环氧树脂含量和胶膜厚度的高韧性异质界面粘接剂胶膜层;(c)一体成型法制备轻质防弹抗爆多相复合装甲材料:在硬质单面模具上依次铺放碳纤维织物预浸料、陶瓷碎弹层、超高分子量聚乙烯纤维织物预浸料、碳纤维织物预浸料,并在每层结构间插入步骤(b)制备的高韧性异质界面粘接剂胶膜层,然后将铺设完成的材料体系封入密封工装中并整体转移至热压罐内固化成型,则得到基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料。

[0015]

作为本发明技术方案的进一步限定,所述高韧性异质界面粘接剂胶膜层固化物的弯曲强度可达150 mpa,最大弯曲应变可达7 %,i型临界能量释放率可达1.7 kj/m2;粘接界面的i型临界能量释放率可达1.3 kj/m2,ii型临界能量释放率可达2.1 kj/m2,层间剪切强度可达85 mpa;所述复合装甲材料的面密度ρ≤200 kg/m2,对56式14.5 mm穿甲燃烧弹的防护等级可达v

50

≥980 m/s。

[0016]

与现有技术相比本发明具有以下有益效果:(1)本发明的一种基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料,其高韧性异质界面粘接剂胶膜层固化物的弯曲强度可达150 mpa,最大弯曲应变可达7 %,i型临界能量释放率可达1.7 kj/m2;粘接界面的i型临界能量释放率可达1.3 kj/m2,ii型临界能量释放率可达2.1 kj/m2,层间剪切强度可达85 mpa。

[0017]

(2)本发明的基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料,其面密度ρ≤200 kg/m2,并且能够解决当前防弹抗暴装甲材料密度大、背凸严重、抗连续射击能力不足等方面问题。

[0018]

(3)本发明的粘接方法能够有效增强异质界面的粘接强度,提升临界能量释放率,同时提升防护装甲对贯穿性损伤和非贯穿性损伤的防护等级,对56式14.5 mm穿甲燃烧弹的防护等级能够达到v

50

≥980 m/s。

[0019]

(4)本发明基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料的应用广泛,除可用于防弹抗爆装甲以外,还可应用于多种抗高速冲击结构,如高速列车车身、各种

飞行器壳体、雷达天线罩、单兵防护用具等。

附图说明

[0020]

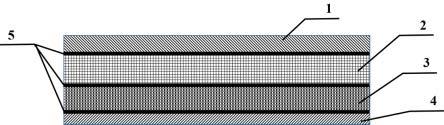

图1为本发明基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料的结构示意图。

[0021]

图2为高韧性异质界面粘接剂胶膜层结构及用于与其它层的粘接示意图。

[0022]

图中标记如下:1-碳纤维复合材料止裂层,2-陶瓷碎弹层,3-超高分子量聚乙烯纤维复合材料吸能层,4-碳纤维复合材料支撑层,5-高韧性异质界面粘接剂胶膜层。

具体实施方式

[0023]

以下结合具体实施例对本发明作进一步说明。

[0024]

如图1所示,一种基于高韧性异质界面层的轻质防弹抗爆多相复合装甲材料,该多相复合装甲材料的主体结构包括自迎弹面向内依次设置的碳纤维复合材料止裂层1、陶瓷碎弹层2、超高分子量聚乙烯纤维复合材料吸能层3和碳纤维复合材料支撑层4,且任意相邻两层均由高韧性异质界面粘接剂胶膜层5粘接在一起;其中,碳纤维复合材料止裂层1保障冲击损伤区域稳定,控制损伤面积;陶瓷碎弹层2一方面通过碎裂进行能量耗散,另一方面扩大载荷和能量的作用范围;超高分子量聚乙烯纤维复合材料吸能层3大量吸收弹丸残余能量;碳纤维复合材料支撑层4提供结构整体刚度并确保弹丸无法贯穿装甲材料;高韧性异质界面粘接剂胶膜层5维持装甲的整体稳定性并确保各组分材料设计性能的实现。

[0025]

高韧性异质界面粘接剂胶膜层5中的短纤维薄毡可以提升粘接层的模量,辅助应力传递,充分发挥结构的整体承载性能;当初始微裂纹发生时,短纤维可以连接裂纹两侧,分散裂纹尖端的应力集中,阻碍裂纹的扩展,进而起到抑制分层损伤的目的。

[0026]

高韧性异质界面粘接剂胶膜层5中的核壳橡胶通过本征塑性变形、脱粘和诱导基体塑性变形等一系列行为耗散能量,抵抗外部冲击引发的初始损伤;同时,由于尺寸效应和短纤维的约束,塑性变形集中在局部的小尺度范围内,粘接胶膜层的整体刚度不会显著降低。

[0027]

由于短纤维薄毡和核壳橡胶的引入量较低,环氧树脂体系整体的化学性能得以保持,同时受益于环氧树脂体系自身性能的提升,粘接剂胶膜层的粘粘强度和弯曲性能大幅提升。

[0028]

实施例1在本实施例中,碳纤维复合材料止裂层1和碳纤维复合材料支撑层4由t700碳纤维编制的12 k单向布作为增强材料,双酚a型环氧树脂e-44和胺类固化剂作为基体材料;陶瓷碎弹层2由单层边长为50 mm、厚度为10 mm的正方形b4c陶瓷片组成。

[0029]

采用手糊工艺完成树脂体系对碳纤维单向布的浸润,在模具表面铺放碳纤维单向预浸料30层,铺设方式为[0

°

/90

°

]2,加热固化,得到碳纤维复合材料止裂层1。

[0030]

采用手糊工艺完成树脂体系对碳纤维单向布的浸润,在模具表面铺放碳纤维单向预浸料8层,铺设方式为[0

°

/90

°

]2,加热固化,得到碳纤维复合材料支撑层4。

[0031]

超高分子量聚乙烯纤维复合材料吸能层3由摩尔质量为1.8

×

10

7 g/mol的单向超高分子量聚乙烯纤维预浸料制成。

[0032]

在模具内铺放180层单向超高分子量聚乙烯纤维预浸料,铺设方式为[0

°

/90

°

]2,然后将工装置于压机中,在10 mpa压力下热压40 min,自然冷却至室温。

[0033]

高韧性异质界面粘接剂胶膜层5的成分包括:环氧树脂体系由双酚a型环氧树脂e-51,酸酐类固化剂甲基六氢苯酐,促进剂2,4,6-三苯酚组成;短纤维薄毡为6 mm长e玻璃纤维,纤维毡面密度为20 g/m2;核壳橡胶直径约为100 nm,壳体材料为聚甲基丙烯酸甲酯,核心材料为聚丁二烯橡胶;胶膜总厚度为60 μm,结构如图2所示。

[0034]

轻质防弹抗爆多相复合装甲材料的结构如图1所示,具体组装法的制备工艺为:在硬质单面模具上依次铺放碳纤维复合材料止裂层1、陶瓷碎弹层2、超高分子量聚乙烯纤维复合材料吸能层3、碳纤维复合材料支撑层4;在每两层之间插入高韧性异质界面粘接剂胶膜层5;将铺设完成后的材料体系封入密封工装中并整体转移至热压罐内,在内压1 atm、外压3 atm的条件下对其进行固化成型2 h,制成轻质防弹抗爆多相复合装甲材料。

[0035]

对制备得到的高韧性异质界面粘接剂胶膜层固化物及制成的轻质防弹抗爆多相复合装甲材料进行如下性能测试:高韧性异质界面粘接剂胶膜层固化物的弯曲性能按照iso 178测试,i型断裂韧性按照astm d5528测试。

[0036]

复合装甲材料的异质界面的i型断裂韧性按照astm d5528测试,ii型断裂韧性按照astm d7905测试,层间剪切按照astm d2344测试。

[0037]

复合装甲材料的防弹性能按照gjb8486-2015进行测试,并在此标准基础上修正枪械、弹头与装药量;在本发明的测试中,选用56式14.5 mm穿甲燃烧弹,通过弹壳装药量控制出膛速度;样板与枪口间距为25 m,每个样品射击5发,每发子弹入射孔间距≥210 mm。

[0038]

性能测试结果如下:所述高韧性异质界面粘接胶膜固化物的弯曲强度为128 mpa,最大弯曲应变为6 %,i型临界能量释放率为1.7 kj/m2;粘接界面的i型临界能量释放率为1.2 kj/m2,ii型临界能量释放率为1.9 kj/m2,层间剪切强度为79 mpa。

[0039]

制备得到的复合装甲材料的面密度ρ为145 kg/m2,对56式14.5 mm穿甲燃烧弹的防护等级v

50

为957 m/s。

[0040]

实施例2在本实施例中,碳纤维复合材料止裂层1和碳纤维复合材料支撑层4由t300碳纤维编制的6 k单向布作为增强材料,双酚f型环氧树脂e-51、酸酐类固化剂甲基六氢苯酐和促进剂2,4,6-三苯酚反应生成基体材料;陶瓷碎弹层2由三层边长为50 mm、厚度为6 mm的正方形b4c陶瓷片组成。

[0041]

高韧性异质界面粘接剂胶膜层5的成分包括:环氧树脂体系由双酚f型环氧树脂e-51,酸酐类固化剂甲基六氢苯酐,促进剂2,4,6-三苯酚组成;短纤维薄毡为6 mm长芳纶纤维,纤维毡面密度为8 g/m2;核壳橡胶直径约为300 nm,壳体材料为聚甲基丙烯酸甲酯,核心材料为硅橡胶;胶膜总厚度为20 μm,结构如图2所示。

[0042]

超高分子量聚乙烯纤维复合材料吸能层3中超高分子量聚乙烯的摩尔质量为2.5

×

10

7 g/mol。

[0043]

一体成型法制备轻质防弹抗爆多相复合装甲材料的工艺为:在硬质单面模具上依次铺放碳纤维织物预浸料、陶瓷碎弹层2、超高分子量聚乙烯纤维织物预浸料和碳纤维织物预浸料,并在每层结构间插入高韧性异质界面粘接剂胶膜层5,将铺设完成后的材料体系封入密封工装中并整体转移至热压罐内,在内压1 atm、外压3 atm的条件下对其进行固化成型2 h,制成轻质防弹抗爆多相复合装甲材料。

[0044]

对制备得到的高韧性异质界面粘接剂胶膜层固化物及制成的轻质防弹抗爆多相复合装甲材料进行性能测试:测试方法及标准同实施例1。

[0045]

性能测试结果如下:所述高韧性异质界面粘接胶膜固化物的弯曲强度为146 mpa,最大弯曲应变为6 %,i型临界能量释放率为1.4 kj/m2;粘接界面的i型临界能量释放率为1.1 kj/m2,ii型临界能量释放率为1.8 kj/m2,层间剪切强度为85 mpa。

[0046]

所制备的复合装甲材料的面密度ρ为166 kg/m2,对56式14.5 mm穿甲燃烧弹的防护等级v

50

为980 m/s。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1