含定制图案的软质透光包覆件的制作方法与流程

1.本发明涉及汽车内饰制作领域,尤其涉及一种含定制图案的软质透光包覆件的制作方法。

背景技术:

2.目前,随着汽车智能化发展趋势,汽车内饰装饰朝可交互方向(触控、可视化灯光等)发展。其中皮革包覆内饰材料可明显提升整车感知质量,在汽车内饰中应用广泛,透光皮革的开发与应用成为各汽车厂家的研发热点及中高端车型打造的造型亮点。

3.为获得良好的外观感知及点亮透光效果,需在透光革内部结构且靠近表面层结构中设置图案层。透光革包覆饰件外观要求,在光源不点亮时,透光革表面呈现均一的颜色、纹理,但不显示图案,光源点亮后才会显示特定的颜色图案以及律动等效果。传统汽车包覆皮革无内置图案,裁片仅对形状有要求,对裁片位置无要求。按照传统包覆工艺无法满足对透光革的图案定位、裁片、包覆要求。因此如何高效率、高精度、低成本的实现透光革裁片、包覆是该材料应用一大难点,也是制约其应用的主要因素。

4.现有量产车型透光革图案定位、裁片需要将透光革放置在点亮发光的大面工作台上,通过操作者目视寻找透光图案特征点,通过人工将定制的裁片工装与图案匹配后,人工标记、裁片。采用该方案,不仅工作效率低,而且裁片平行性较差,工人的操作熟练水平会直接影响裁片质量和精度,进而影响零件合格率。另外裁片需投入专用大面发光工作台,耗费场地资源。

5.中国专利文献cn113119200a公开一种透光表皮裁切装置,该装置专用大面发光工作台点亮图案后、经过图案识别系统识别裁切区域,后通过裁切组件与控制系统配合,可解决提升裁片精度和效率。然而,该透光表皮裁切装置结构复杂,存在工艺稳定性差、效率低等问题。

技术实现要素:

6.针对现有技术中存在的缺陷,本发明的目的在于提供一种含定制图案的软质透光包覆件的制作方法,该透光包覆件制作方法制备效率高、包覆件图案定位准确、稳定性好、透光性能优良。

7.本发明是通过如下技术方案来实现的:

8.本发明提供的含定制图案的软质透光包覆件的制作方法,包括:

9.根据待包覆件的骨架形状和定位柱位置,确定裁片和定位孔打孔方案;

10.对第一透光表皮层、第二透光表皮层、基布层进行裁剪,并打定位孔;

11.在第二透光表皮层的裁片上制作图案;

12.在第一透光表皮层、第二透光表皮层以及基布层的裁片之间涂覆热熔胶,按定位孔对齐,加热压合,得到含定制图案的软质透光革;

13.按定位孔和定位柱配合,将含定制图案的软质透光革装配在骨架上,热压粘合,即

90%。非图案显示区是完全遮光不透明,镂空区是透光图案区。透光≠透明,透光革属于外观看是有颜色的皮革材料,但具备一定透光性。

35.在本发明提供的一些实施方式中,按重量份计,所述第一透光表皮层采用如下原料制成:(i)聚氯乙烯树脂:100份、邻苯二甲酸二异癸酯:60~80份、钙锌稳定剂:2~4份、三氧化二锑:1~3份、亚磷酸三苯酯抗氧化剂:0.5~1份、紫外吸收剂:0.5~1份、有机锡塑化促进剂:1~3份、环氧大豆油:3~5份、有机颜料:1~4份;或(ii)巴斯夫聚氨酯弹性体树脂tpu c60a:75~85份、科思创聚氨酯弹性体树脂tpu 9370a:15~25份、ciba抗氧剂irganox 1010:0.2~0.5份、ciba光稳定剂tinuvin 328:0.3~0.5份、科思创抗水解剂stabaxol p200:0.5~1.5份、tpu有机色母粒:1~4份。

36.在本发明提供的一些实施方式中,按重量份计,所述第二透光表皮层采用如下原料制成:(i)聚氯乙烯树脂:100份、邻苯二甲酸二异癸酯:60~80份、钙锌稳定剂:1~2份、光扩散微珠:2~4份、亚磷酸三苯酯抗氧化剂:0.5~1份、有机锡塑化促进剂:1~2份、环氧大豆油:2~4份、ac发泡剂1~2份;或(ii)聚氨酯弹性体树脂tpu:100份、抗氧剂:0.1~0.3份、抗水解剂:0.5~1.5份、发泡剂碳酸盐类:0.5~1份,光扩散微珠:2~4份,光扩散微珠:2~4份,其中,光扩散微珠的平均粒径为3μm。

37.本发明提供的含定制图案的软质透光革图案区无拉伸变形,图案显示区透光率>5%,最高可达15%,当背光源点亮时照射时,图案显示清晰,且无织物纹路显现;非图案显示区遮蔽油墨无拉伸破裂、无漏光。

附图说明

38.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1展示了裁片的形状以及定位孔的位置;

40.图2展示了裁片排版方案;

41.图3展示了定制丝网印刷版。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

44.本发明制备的含定制图案的软质透光革,依次包括:

45.第一透光表皮层,其采用透光半透明皮革材料;

46.第二透光表皮层,其采用透光不透明的皮革材料,且所述第二透光表皮层靠近第

一透光表皮层的一面打印有镂空的定制图案;以及

47.基布层,其采用透光率≥40%的3d间隔织物。

48.第一透光表皮层的主要原料可采用聚氯乙烯、聚氨酯、有机硅树脂、聚烯烃弹性体、聚氨酯弹性体中的一种或多种,制备方式可采用挤出、流延、压延、涂布中的一种或多种。第一透光表皮层为聚氯乙烯树脂或聚氨酯弹性体为主要反应原料制得的密实结构,其具体原料组成如下:(i)聚氯乙烯树脂:100份、邻苯二甲酸二异癸酯:60~80份、钙锌稳定剂:2~4份、三氧化二锑:1~3份、亚磷酸三苯酯抗氧化剂:0.5~1份、紫外吸收剂:0.5~1份、有机锡塑化促进剂:1~3份、环氧大豆油:3~5份、有机颜料:1~4份;或(ii)巴斯夫聚氨酯弹性体树脂tpu c60a:75~85份、科思创聚氨酯弹性体树脂tpu 9370a:15~25份、ciba抗氧剂irganox 1010:0.2~0.5份、ciba光稳定剂tinuvin 328:0.3~0.5份、科思创抗水解剂stabaxol p200:0.5~1.5份、tpu有机色母粒:1~4份。

49.为保证第一透光表皮层具备良好的耐磨性及手感,本发明对其表面进行处理,表面处理剂采用双组份反应型聚氨酯,并采用多次辊涂烘烤制备成透明的聚氨酯膜。双组份反应型聚氨酯的主料:交联剂5580=100:3~8(重量比),聚氨酯膜湿重面密度:15~25g/m2,厚度为5~12μm。根据造型颜色纹理设计,第一透光表皮层可带有基础颜色,表面通过辊压的方式制作出纹理,以提升外观品质感。

50.第二透光表皮层为聚氯乙烯树脂或聚氨酯弹性体为主要反应原料制得的微发泡结构,微发泡主要目的赋予皮革良好的柔顺性,皮质感,第二透光表皮层的厚度为0.3~0.5mm,微泡孔泡孔尺寸需控制10μm以内。其具体原料组成如下:(i)聚氯乙烯树脂:100份、邻苯二甲酸二异癸酯:60~80份、钙锌稳定剂:1~2份、光扩散微珠:2~4份、亚磷酸三苯酯抗氧化剂:0.5~1份、有机锡塑化促进剂:1~2份、环氧大豆油:2~4份、ac发泡剂1~2份;或(ii)巴斯夫聚氨酯弹性体树脂tpu c80a:60份、科思创聚氨酯弹性体树脂tpu 9370a:40份、ciba抗氧剂irganox 1010:0.1~0.3份、科思创抗水解剂stabaxol p200:0.5~1.5份、发泡剂碳酸盐类:0.5~1份,光扩散微珠:2~4份,其中,光扩散微珠平均粒径在3μm。

51.采用遮蔽性良好的黑色速干油墨,通过高清数码或丝网印刷在第二透光表皮层上,制备镂空设计的图案,非图案显示区附着遮蔽油墨。为保证非图案显示区域具备良好遮光性及施工性,油墨层厚度在15μm~50μm。

52.基布层采用3d间隔织物,相较于常规织物,3d间隔织物具备良好的透光率、良好的力学强度以及按压回弹感,可满足作为第二透光表皮层的支撑层,保证图案在软质透光革反复拉扯的过程中也不会变形、破裂,选用的3d间隔织物的厚度为1.5~4.5mm,透光率为40%-70%。

53.本发明提供的含定制图案的软质透光包覆件的制作方法,包括:

54.根据待包覆件的骨架形状和定位柱位置,确定裁片和定位孔打孔方案;

55.对第一透光表皮层、第二透光表皮层、基布层进行裁剪,并打定位孔;

56.在第二透光表皮层的裁片上制作图案;

57.在第一透光表皮层、第二透光表皮层以及基布层的裁片之间涂覆热熔胶,按定位孔对齐,加热压合,得到含定制图案的软质透光革;

58.按定位孔和定位柱配合,将含定制图案的软质透光革装配在骨架上,热压粘合,即获得含定制图案的软质透光包覆件。

59.具体地,根据透光包覆件骨架数据制备骨架快速样件,对骨架快速样件开展预包覆,以便确认透光革最优裁片形状、尺寸、定位孔位置;根据上述裁片尺寸、定位孔位置完成冲孔设备的裁切刀模制备,并对第一透光表皮层、第二透光表皮层以及基布层裁切成型。

60.根据造型定义确认透光图案形状,根据裁片尺寸,背光源点亮区域确认图案显示区域。在完成裁切的第二透光表皮层表面打印好定制化图案复合后,将第一透光表皮层、第二透光表皮层以及基布层通过定位孔叠放对其,热压贴合,获得含定制图案的软质透光革。

61.在含定制图案的软质透光革背部、透光软触泡棉层、透光包覆件骨架喷胶后,将透光包覆件骨架放置在包覆工装上,将含定制图案的软质透光革通过包覆工装的定位孔与透光包覆件骨架加热激活后,热压贴合,背部反包,完成定制化图案软质透光包覆件的制造。该定制化图案软质透光包覆件通过透光包覆件骨架与背部氛围灯装配连接后,点亮氛围灯后,可显示定制化图案效果。

62.透光包覆件骨架为注塑塑料骨架,选用聚碳酸酯(pc)、聚丙烯酸甲酯(pmma)或透明增强改性pp材料的透明基材,透光包覆件骨架壁厚2mm~3mm。其中在透光包覆件骨架背部距离边缘处设置有与裁片定位孔位置及尺寸对应的定位柱,定位柱为中空圆柱形体或圆锥体,定位柱高度为5mm~30mm之间。优选地,透光包覆件骨架背部含有自带卡扣结构及螺柱,便于与背部氛围灯的精确装配。氛围灯可采用面板氛围灯形式,主要由壳体、含反射薄膜的导光板、含led芯片、ic驱动的pcb构成。其中导光板不含均光膜,用于提升发光效率。壳体侧边缘含有与骨架卡扣卡槽匹配的卡槽及螺钉孔。将氛围灯与软质透光包覆件通过零件自身卡扣卡接后,再通过螺钉紧固,最终成型软质透光包覆件。

63.当背部光源照射时,光源可以穿透透光包覆件骨架、透光软触泡棉层、第二透光表皮层、第一透光表皮层,在软质透光革表面显示特定的图案。第二透光表皮层透光率在10%-60%,雾度值60%-90%。在含定制图案的软质透光革背部喷胶、辊涂热熔胶、铺层热熔胶膜,加热激活后,将透光革的定位孔挂在透光包覆件骨架边缘的定位柱后,热压复合。同时在透光包覆件骨架边缘进行反包边加固制备完成软质透光包覆件。

64.常规内饰包覆件粘接使用蓝色或红色胶水作为粘接剂,现有透光试件制备考虑透光性通常使用无色透明胶水,该胶水喷涂均匀性不易检查,局部易产生麻点或喷涂胶量不达标影响透光性能和粘接性能。本发明通过采用高透光的透明反应型热熔胶作为粘接剂复合3d间隔织物及透光包覆件骨架,反应型热熔胶具备高透光性,将其涂敷在平面材料时由于其较高粘度使其均匀在带包覆皮革上形成一层均匀的薄膜,其透光均匀且粘接性能可靠。反应型热熔胶由于粘接剂反应交联可明显提升粘接剂的耐热性能,零件极限耐热温度≥110℃,解决普通热熔胶不能满足仪表板等区域异常热零件工况的问题。本发明选用的透明反应型热熔胶,优先选用湿气反应型聚氨酯热熔胶,该材料具有较高透光率,同时可具备高黏度特性,避免加热复合过程中,渗透到3d间隔织物内部,造成图案显示分辨率下降等缺陷。湿气反应型聚氨酯热熔胶在施工后粘接层可与空气中的水蒸气反应交联固化,提升粘接层耐热性能。湿气反应型聚氨酯热熔胶在施工温度区间的布氏粘度≥7500mpa.s,粘接层单位面积含胶量为80~150g/m2,透光率60%-90%。

65.透光包覆件骨架的材质选自聚碳酸酯、聚丙烯、聚甲基丙烯酸甲酯类、聚苯乙烯类、聚酯类、聚砜类中的一种或两种及两种以上。本发明优选聚碳酸酯,该材料具备优良的透光性、力学性能。透光包覆件骨架透光率为75%-92%。

66.本发明背光源选择可提供多色可见光的led灯或者灯光模组,主要由壳体、含反射薄膜的导光板、含led芯片、ic驱动的pcb构成。其中导光板不含均光膜,用于提升发光效率。

67.本发明的软质透光包覆件还可以与各类薄膜传感器集成在一起,例如与将薄膜型温度传感器、压敏传感器、触控传感器、声音传感器布置在第二透光表皮层与基布层之间,使得该软质透光革可响应于检测到的各种环境信号,如温度、压力、触控、声音等,并进一步的根据信号反馈而呈现图形对应的变化。

68.本发明提供的软质透光包覆件主要用于汽车内饰装饰件上,例如仪表板包覆装饰板、副仪表板扶手、座椅头枕、门护板装饰板等零部件,从而提高汽车内饰的档次、装饰效果和驾驶体验。为了更好地解释本发明,以下结合具体实施例进行详细说明;

69.实施例1

70.本实施例公开了一种软质透光包覆件的制作方法,它包括如下步骤:

71.s1.制作第一透光表皮层:

72.提供用于制作第一透光表皮层的原材料,按重量份计,该原材料包括:聚氯乙烯树脂100份、邻苯二甲酸二异癸酯70份、钙锌稳定剂3份、三氧化二锑3份、亚磷酸三苯酯抗氧化剂0.7份、紫外吸收剂0.8份、有机锡塑化促进剂2份、环氧大豆油4份、有机颜料2份。

73.将以上原材料依次投放于高速搅拌机进行搅拌充分分散,获得浆料;随后涂布机上涂布上述浆料,控制涂刀的间隙控制厚度在0.2~0.3mm,并在180℃的干燥管道中烘干45秒;随后通过上浆辊辊涂一层聚氨酯类表面涂层,涂层单位面积克重在20g/m2,厚度控制在5μm~12μm之间,在烘道温度120~140℃下热烘,形成一层均匀的透光性良好的表面涂层;最后,在190℃的压花温度下压制花纹,获得第一透光表皮层。

74.s2.制作第二透光表皮层:

75.提供用于制作第二透光表皮层的原材料,按重量份计,该原材料包括:聚氯乙烯树脂100份、邻苯二甲酸二异癸酯80份、钙锌稳定剂2份、α石英晶体2.5份、亚磷酸三苯酯抗氧化剂0.7份、有机锡塑化促进剂2份、环氧大豆油4份、碳酸盐类发泡剂1.5份;其中,α石英晶体粒径在3μm左右。

76.将以上原材料依次投放于高速搅拌机进行搅拌充分分散,获得浆料;随后涂布机上涂布上述浆料,控制涂刀的间隙控制厚度在0.5mm,在180℃的干燥管道中烘干45秒,通过控制涂刀的间隙控制第二透光表皮层的厚度在0.5mm。

77.s3.确认裁片模具方案,对第一透光表皮层、第二透光表皮层、基布层裁片:

78.根据待包覆零件数模数据制备聚碳酸酯材质的骨架快速样件,骨架快速样件的a面需与零件数模数据一致。使用常规pvc革材料展开预包覆,确认包覆最优尺寸、定位孔位置。根据包覆最优尺寸确认裁片模具方案,且在裁片区域左、右、上、下外围边界选取3个点作为定位孔,定位孔间距为180mm。定位孔由圆形定位孔组成,约束x、y两个方向,直径5mm,裁片定位孔距离裁片边缘30mm(见图1)。根据上述裁片尺寸、定位孔位置,完成裁片方案的排版。分别将第一透光表皮层、第二透光表皮层、基布层放入根据排版制备的冲切模中分别裁片、冲切定位孔(见图2)。所选基布层为3d间隔织物,厚度2mm,透光率60%。

79.s4.在裁片成型后的第二透光表皮层基底上进行图案制备及粘接剂复合:

80.根据裁片尺寸及形状,制备定制丝网印刷版(见图3)。白色区域为透光图案区,黑底部分为非图案显示区。本实施例选取的图案同时包含图画与字符,图文区域制备的网孔

透油墨,非图文部分网孔不透墨。在丝网印版一端上倒入遮蔽性黑色油墨,使用刮印刮板在丝网印版上的油墨部位施加一定压力,同时朝丝网印版另一端移动,油墨在移动中被刮板从图文部分的网孔中挤压到第二透光表皮层基底上。经过在100℃的烘道中烘干60秒,通过控制刮印刮板的移动速度控制油墨厚度在20μm左右。

81.将反应型热熔胶置于辊涂涂胶机的加热滚筒之间,加热融化,通过调节两个滚筒间距离调整滚筒上胶量,而后通过涂胶滚筒与待涂覆的表皮之间的距离调整表皮层背部涂胶量。本实施例选用的热熔胶为透明的反应型聚氨酯热熔胶,热熔胶加热辊温度为150℃,通过调整待涂覆表皮与涂敷辊的距离,使胶层厚度控制在120μm,待胶层自然冷却固化。

82.将上述制备好的第一透光表皮层、第二透光表皮层、基布层裁片通过定位孔按序整齐叠放,置于烘道内预热激活,预热温度为130℃,5min后。将其转移到热压包覆设备中进行加热压合。热压温度为120℃,压合时间为40s,获得含定制图案的软质透光革。

83.s5.制作含定制图案的软质透光包覆件:

84.注塑成型透光包覆件骨架,其中骨架材料选用透明的聚碳酸酯材料,骨架壁厚2.5mm。其中注塑骨架背部距离边缘处设置有与裁片定位孔位置及尺寸对应的定位柱,本实施例选用的定位柱为中空圆柱体,圆柱外径为4.8mm,定位柱高度为6mm。

85.在上述制备完成的含定制图案的软质透光革背部即3d间隔织物上涂覆反应型热熔胶,将反应型热熔胶置于辊涂涂胶机的加热滚筒之间,加热融化,通过调节两个滚筒间距离调整滚筒上胶量,而后通过涂胶滚筒与3d间隔织物的距离调整软质透光革背部涂胶量。本实施例选用的热熔胶为透明的反应型聚氨酯热熔胶,热熔胶加热辊温度为150℃,通过调整待涂覆与涂敷辊的距离,使胶层厚度控制在120μm。待胶层涂覆完成,立即与骨架进行预包覆。将软质透光革背部的定位孔套入骨架背部的定位柱中,并进行按压进行预贴合。

86.将上述预贴合好的包覆件置于烘道内预热激活,预热温度为130℃,5min后。然后将其转移到热压包覆设备中进行加热压合。热压温度为110℃,压合时间为50s,最后通过将多余的软触透光材料反包边,并通过订书针采用物理固定方式固定,制备完成软质透光包覆件。

87.实施例2

88.本实施例公开了一种软质透光包覆件的制作方法,它包括如下制备步骤:

89.s1.制作第一透光表皮层:

90.提供用于制作第一透光表皮层的原材料,按重量份计,该原材料包括:聚氯乙烯树脂100份、邻苯二甲酸二异癸酯70份、钙锌稳定剂3份、三氧化二锑3份、亚磷酸三苯酯抗氧化剂0.7份、紫外吸收剂0.8份、有机锡塑化促进剂2份、环氧大豆油4份、有机颜料2份。

91.将以上原材料依次投放于高速搅拌机进行搅拌充分分散,获得浆料;随后涂布机上涂布上述浆料,在180℃的干燥管道中烘干45秒。通过控制涂刀的间隙控制厚度在0.2~0.3mm。

92.将以上原材料依次投放于高速搅拌机进行搅拌充分分散,获得浆料;随后涂布机上涂布上述浆料,控制涂刀的间隙控制厚度在0.2~0.3mm,并在180℃的干燥管道中烘干45秒;随后通过上浆辊辊涂一层聚氨酯类表面涂层,涂层单位面积克重在20g/m2,厚度控制在5μm~12μm之间,在烘道温度120~140℃下热烘,形成一层均匀的透光性良好的表面涂层;最后,在190℃的压花温度下压制花纹,获得第一透光表皮层。

93.s2.制作第二透光表皮层:

94.提供用于制作第二透光表皮层的原材料,按重量份计,该原材料包括:巴斯夫聚氨酯弹性体树脂tpu c80a60份、科思创聚氨酯弹性体树tpu 9370a 40份、ciba抗氧剂irganox 10100.3份、科思创抗水解剂stabaxol p200 1份、ac发泡剂1份、α石英晶体2.5份,其中α石英晶体粒径在3μm左右。

95.将以上原材料依次投放于高速搅拌机进行搅拌充分分散,随后上述共混物放入挤出机中塑化挤出,通过挤出机温度195~205℃,第二透光表皮层通过控制压延机辊轮的间隙控制厚度在0.5mm

96.s3.确认裁片模具方案,对第一透光表皮层、第二透光表皮层、基布层裁片:

97.根据待包覆零件数模数据制备聚碳酸酯材质的骨架快速样件,骨架快速样件的a面需与零件数模数据一致。使用常规pvc革材料展开预包覆,确认包覆最优尺寸、定位孔位置。根据包覆最优尺寸确认裁片模具方案,且在裁片区域左、右、上、下外围边界选取3个点作为定位孔,定位孔间距为200mm。定位孔由圆形定位孔组成,约束x、y两个方向,直径5mm,裁片定位孔距离裁片边缘20mm。根据上述裁片尺寸、定位孔位置,完成裁片方案的排版。分别将第一透光表皮层、第二透光表皮层、基布层放入根据排版制备的冲切模中分别裁片、冲切定位孔。所选基布层为3d间隔织物,厚度2mm,透光率40%。

98.s4.在裁片成型后的第二透光表皮层基底上进行图案制备及粘接剂复合:

99.根据裁片尺寸及形状,制备定制丝网印刷版。白色区域为透光图案区,黑底部分为非图案显示区。图文区域制备的网孔透油墨,非图文部分网孔不透墨。在丝网印版一端上倒入遮蔽性黑色油墨,使用刮印刮板在丝网印版上的油墨部位施加一定压力,同时朝丝网印版另一端移动,油墨在移动中被刮板从图文部分的网孔中挤压到第二透光表皮层上。经过在100℃的烘道中烘干60秒,通过控制刮印刮板的移动速度控制图案层厚度在20μm左右。

100.将反应型热熔胶置于辊涂涂胶机的加热滚筒之间,加热融化,通过调节两个滚筒间距离调整滚筒上胶量,而后通过涂胶滚筒与待涂覆的表皮之间的距离调整表皮层背部涂胶量。本实施例选用的热熔胶为透明的反应型聚氨酯热熔胶,热熔胶加热辊温度为150℃,通过调整待涂覆表皮与涂敷辊的距离,使胶层厚度控制在120μm,待胶层自然冷却固化。

101.将上述制备好的第一透光表皮层、第二透光表皮层、基布层裁片通过定位孔按序整齐叠放,置于烘道内预热激活,预热温度为130℃,2min后。将其转移到热压包覆设备中进行加热压合。热压温度为120℃,压合时间为40s,获得含定制图案的软质透光革。

102.s5.制作含定制图案的软质透光包覆件:

103.注塑成型透光包覆件骨架,其中骨架材料选用透明的聚甲基丙烯酸甲酯材料,骨架壁厚3mm。其中注塑骨架背部距离边缘处设置有与裁片定位孔位置及尺寸对应的定位柱,本实施例选用的定位柱为中空圆柱体,圆柱外径为4.8mm,定位柱高度为7mm。

104.在上述制备完成的含定制图案的软质透光革背部即3d间隔织物上涂覆反应型热熔胶,将反应型热熔胶置于辊涂涂胶机的加热滚筒之间,加热融化,通过调节两个滚筒间距离调整滚筒上胶量,而后通过涂胶滚筒与3d间隔织物的距离调整软质透光革背部涂胶量。本实施例选用的热熔胶为透明的反应型聚氨酯热熔胶,热熔胶加热辊温度为150℃,通过调整待涂覆与涂敷辊的距离,使胶层厚度控制在120μm。待胶层涂覆完成,立即与骨架进行预包覆。将软质透光革背部的定位孔套入骨架背部的定位柱中,并进行按压进行预贴合。

105.将上述预贴合好的包覆件置于烘道内预热激活,预热温度为130℃,5min后。然后将其转移到热压包覆设备中进行加热压合。热压温度为120℃,压合时间为50s,最后通过将多余的软触透光材料反包边,并通过订书针采用物理固定方式固定,制备完成软质透光包覆件。

106.实施例1和实施例2制备的软质透光包覆件可用于装配采用侧发光式面板的氛围灯,氛围灯主要由壳体、含反射薄膜的导光板、含led芯片、ic驱动的pcb构成。其中,导光板不含均光膜。壳体侧边缘含有与骨架卡扣卡槽匹配的卡槽及螺钉孔。氛围灯与上述软质透光包覆件通过零件自身卡扣卡接后,再通过螺钉紧固。

107.实施例1和实施例2制备的软质透光包覆件可满足110℃、168h长期极限热工况下无裂纹、鼓包等缺陷;图案区无拉伸变形,图案显示区透光率>5%,最高可达15%。当背光源点亮时照射时,图案显示清晰,且无织物纹路显现;非图案显示区无拉伸破裂。相较于现方案,可解决在纵向拉伸后图案层拉伸变形及图案层破裂出现非图案显示区漏光问题降低材料使用率问题。

108.本发明提供的含图案的软质发光包覆件的制作方法,即先制备透光皮革各组成结构,再裁片定位后复合成型包覆革的工艺路线。该方案相对于现量产方案,材料利用率可提升30%~70%,零件成本降低30%以上。皮革包覆、氛围灯装配均以骨架为基准点,零件成型后图案定位精确,与设计偏差可控制在上下

±

2mm以内,左右

±

3mm以内。较现有方案上下6mm~10mm,左右10mm~20mm的制作公差,可明显提升图案的显示精度及批次稳定性。同时本发明制备的软质发光包覆件包覆定位便捷,效率高,稳定性高。

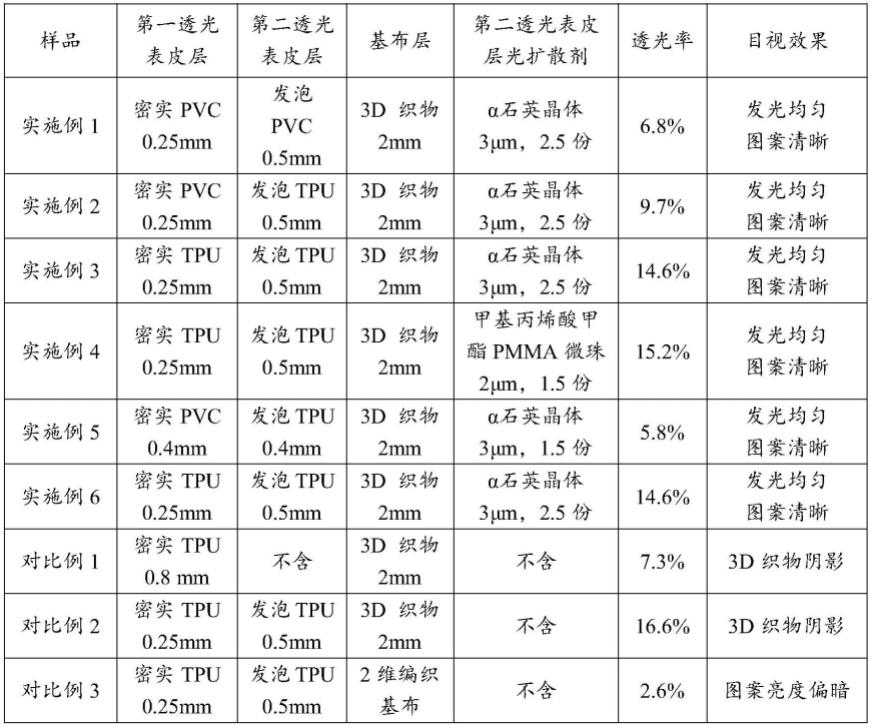

109.透光率的检测方法:透光表皮的透光效果表征现阶段没有统一标准,各主机厂主要以目视方法评判,缺乏客观评价方法。我们通过透光率检测以及主观目视方法结合综合评估透光效果。其中透光率参考透明塑料透光率和雾度的测定方法(gb/t 2410-2008)。使用岛津紫外-可见光分光光度计uv2550对可见光各波段光源的透光率进行测量,来评估透光表皮对750nm波段的透光率最终得到透光率的数据,透光率数值越大透光效果越好。主观目视方法是在点亮背光源的情况下,在d65标准光源箱环境下,30cm-50cm的目视距离,通过360

°

旋转饰件对图案的清晰度,软触层的表面阴影状态进行目视评判。

110.表1不同实施例和对比例制作的软质透光包覆件透光率测试结果

[0111][0112]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1