筒内壁磨损检测装置及方法与流程

1.涉及智能自动精密检测测量系统技术领域,具体便携式筒类内壁磨损智能自动精密测量装置及方法。

背景技术:

2.基于155毫米口径榴弹炮简称(lw155)在发射炮弹后弹壳对炮管底部的磨损,长期实战或演习使用中炮管的磨损会越来越加严重,时常伴有弹壳金属高温摩擦后粘贴炮管壁等情况,虽然使用后定期对炮管清洁保养,但炮管的磨损目前是无法修复的,而炮管的磨损会导致众多膛线的形变不均,极大的影响炮弹发射的速度和准确度。由于每门炮出厂生产的机械加工公差不同,导致几乎每门炮的出厂基准都需要出厂标定,因为没有标准,所以无法通过采用标准件的方法对筒内壁是否磨损和磨损情况进行判断;每门炮又依据使用环境、频率、保养程度等诸多因素的不同而无法精准判定炮管的磨损,无法估算使用寿命和预判使用周期。以往定期采用人工手持卡尺测量后再参照出厂标定计算磨损度,继而进行预判分析,其测量的粗略程度可想而知。

3.专利号cn201420005755.6公开了炮筒内壁检测仪,通过伸缩导向杆将成像模块伸入炮筒内部,使用led灯配合ccd相机采集炮筒内壁的图像,通过图像检查炮筒是否有磨损和磨损情况,不过该方案通过采集图像的方式判断炮筒内壁的磨损情况同样存在极大的误差,并且无法直接、准确的获取具体的磨损数值。

4.目前对于筒内壁的检测方法太过单一,只有通过卡尺伸入测量或者拍照判断的方式,都是需要人工根据出厂标定的参数进行计算,其误差以及局限性可想而知;在自动精密检测测量系统技术领域中,对于筒内壁的测量一直都是人们渴望解决但是无法解决的技术难题,没有一种检测方法能够直观、准确地检测到筒内壁的缺陷和具体的缺陷数值。

技术实现要素:

5.针对背景技术中提到的每门炮出厂生产的机械加工公差不同,导致几乎每门炮的出厂基准都需要出厂标定,每门炮又依据使用环境、频率、保养程度等诸多因素的不同而无法精准判定炮管的磨损,无法估算使用寿命和预判使用周期的问题,本技术提供了筒内壁磨损检测装置及方法,具体为:

6.筒内壁磨损检测装置,所述的装置包括:电机驱动模块、伸缩模块、测量模块、通讯输入输出端口及电源端口;所述的电机驱动模块驱动所述的伸缩模块沿直线方向做往复运动,所述的测量模块设置在所述的伸缩模块的移动端,所述的电源端口用于接入电源,为所述的装置供电,所述的通讯输入输出端口用于向所述的电机驱动模块发送驱动信号、向所述的测量模块发送测量信号,并且接收所述的测量模块采集的数据信号;

7.所述的测量模块包括:激光传感器、激光传感器托盘和旋转电机,所述的旋转电机转轴的轴线与所述的伸缩模块的运动方向平行,所述的激光传感器通过所述的激光传感器托盘连接在所述的旋转电机的转轴上,所述的旋转电机用于驱动所述的激光传感器沿所述

转轴旋转,所述的激光传感器用于检测所述其探头与筒内壁的直线距离。

8.进一步,所述的装置还包括:圆筒形的测量外壳,所述的测量模块设置在所述的测量外壳内,所述的测量外壳上设置有多个测试窗口,所述的多个测试窗口沿所述的测量外壳的侧壁环绕一圈排列,所述多个测试窗口用于透射传感器的检测信号。

9.进一步,所述的装置还包括:驱动外壳,所述的电机驱动模块设置在所述的驱动外壳内。

10.进一步,所述的装置还包括:手持端把,所述的手持端把设置在所述的驱动外壳上。

11.进一步,所述的装置还包括:磁吸式固定器,所述的磁吸式固定器设置在所述的驱动外壳远离所述的伸缩模块的一端,用于固定所述的手持端把。

12.基于同一发明构思,筒内壁磨损检测方法,所述的方法是基于如下装置实现的:

13.所述的装置为所述的筒内壁磨损检测装置;

14.所述的方法包括:

15.采集步骤:采集所述的检测装置采集到的筒内壁截面椭圆形轨迹;

16.处理步骤:通过所述的椭圆形轨迹获取标准椭圆一般方程的系数;

17.标定步骤:通过所述的标准椭圆一般方程的系数,得到标准椭圆的几何中心、长半轴、短半轴和离心率;

18.结果步骤:通过对比标准椭圆与采集到的筒内壁截面椭圆轨迹,得到筒内壁的磨损位置和磨损量。

19.进一步,所述的处理步骤具体为:

20.所述的标准椭圆一般方程定义为:

21.ax2+bxy+cy2+dx+ey+1=0;

22.其中,a、b、c、d、e分别为所述的标准椭圆一般方程的系数,x表示所述的标准椭圆的横坐标,y表示所述的标准椭圆的纵坐标。

23.进一步,所述的标定步骤具体为:

24.通过椭圆几何中心公式:

[0025][0026][0027]

获得所述几何中心的坐标,其中,xc表示标准椭圆中心的横坐标,yc表示标准椭圆中心的纵坐标;

[0028]

通过公式:

[0029][0030]

获得长半轴,其中,a表示长半轴,通过公式:

[0031]

[0032]

获得短半轴,其中,b表示短半轴,然后根据获得的长半轴、短半轴以及公式:

[0033][0034]

获得离心率。

[0035]

一种储存介质,所述的储存介质中储存有计算机程序,当所述的储存介质被运行时,执行所述的筒内壁磨损检测方法。

[0036]

一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,当所述处理器运行所述存储器存储的计算机程序时,所述处理器执行所述的筒内壁磨损检测方法。

[0037]

本技术的有益之处在于:

[0038]

本技术提供的筒内壁磨损检测方法解决了人们一直渴望解决而没有解决的技术问题,对于筒内壁的缺陷检测方法与现有的检测方法完全不同,不需要测量垂直于筒轴线方向的筒内壁截面椭圆,只需在任意位置、任意角度,通过旋转电机配合激光传感器,获得筒内壁的一个截面的椭圆信息即可根据推算椭圆长半轴、短半轴和离心率,对比实际期望的方式准确得出缺陷的数值;

[0039]

本技术提供的筒内壁磨损检测方法为筒内壁磨损检测领域提供了全新的方向,极大的改善和提升了测量精度,精度最高可达0.01mm。

[0040]

本技术提供的筒内壁磨损检测方法在检测时不要求检测模块的旋转轴线与筒的中心轴线重合、平行或相交,极大的提升了检测的便利性。

[0041]

本技术提供的筒内壁磨损检测方法取代了以往的人工估算方式,并且通过采集筒内壁截面椭圆数据推算标准椭圆数值,经过对比得出筒内壁的精准磨损值,实现了现有技术无法实现的自动检测。

[0042]

适合应用于管类内壁磨损测量检测中。

附图说明

[0043]

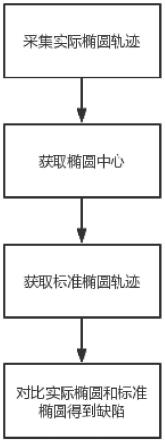

图1为实施方式六中提到的筒内壁磨损检测方法的流程图;

[0044]

图2为实施方式一中提到的筒内壁磨损检测装置的示意图;

[0045]

图3为实施方式一中提到的筒内壁磨损检测装置中测量模块的示意图;

[0046]

其中,1为电机驱动模块,2为伸缩模块,3为测量模块,31为激光传感器,32为激光传感器托盘,33为旋转电机,4为测试窗口,5为手持端把,6为磁吸式固定器。

具体实施方式

[0047]

实施方式一、参见图2-3说明本实施方式,本实施方式提供了筒内壁磨损检测装置,所述的装置包括:电机驱动模块1、伸缩模块2、测量模块3、通讯输入输出端口及电源端口;所述的电机驱动模块1驱动所述的伸缩模块2沿直线方向做往复运动,所述的测量模块3设置在所述的伸缩模块2的移动端,所述的电源端口用于接入电源,为所述的装置供电,所述的通讯输入输出端口用于向所述的电机驱动模块1发送驱动信号、向所述的测量模块3发送测量信号,并且接收所述的测量模块3采集的数据信号;

[0048]

所述的测量模块3包括:激光传感器31、激光传感器托盘32和旋转电机33,所述的

旋转电机33转轴的轴线与所述的伸缩模块2的运动方向平行,所述的激光传感器31通过所述的激光传感器托盘32连接在所述的旋转电机33的转轴上,所述的旋转电机33用于驱动所述的激光传感器31沿所述转轴旋转,所述的激光传感器31用于检测所述其探头与筒内壁的直线距离。

[0049]

其中,激光激光传感器31采用激光三角反射式位移传感器实现。

[0050]

在实际测试中,电机驱动模块驱动伸缩模块带动测量模块移动,通过步进式扫描对待检测的筒内进行遍历检测,并且仅仅将测量模块探入至筒内即可,不需要与筒内轴线重合或平行,根据筒内任一位置、任一角度采集的椭圆经过采集、推算标准椭圆和差值计算的方式,即可得出筒内是否有缺陷和缺陷的具体数值。

[0051]

实施方式二、参见图2说明本实施方式,本实施方式是对实施方式一提供的筒内壁磨损检测装置的进一步限定,所述的装置还包括:圆筒形的测量外壳,所述的测量模块3设置在所述的测量外壳内,所述的测量外壳上设置有多个测试窗口4,所述的多个测试窗口4沿所述的测量外壳的侧壁环绕一圈排列,所述多个测试窗口4用于透射激光传感器31的检测信号。

[0052]

实施方式三、参见图2说明本实施方式,本实施方式是对实施方式一提供的筒内壁磨损检测装置的进一步限定,所述的装置还包括:驱动外壳,所述的电机驱动模块1设置在所述的驱动外壳内。

[0053]

实施方式四、参见图2说明本实施方式,本实施方式是对实施方式三提供的筒内壁磨损检测装置的进一步限定,所述的装置还包括:手持端把5,所述的手持端把5设置在所述的驱动外壳上。

[0054]

实施方式五、参见图2说明本实施方式,本实施方式是对实施方式四提供的筒内壁磨损检测装置的进一步限定,所述的装置还包括:磁吸式固定器6,所述的磁吸式固定器6设置在所述的驱动外壳远离所述的伸缩模块2的一端,用于固定所述的手持端把5。

[0055]

实施方式六、参见图1说明本实施方式,本实施方式提供了筒内壁磨损检测方法,所述的方法是基于如下装置实现的:

[0056]

所述的装置为实施方式一至五任意一项提供的筒内壁磨损检测装置;

[0057]

所述的方法包括:

[0058]

采集步骤:采集所述的检测装置采集到的筒内壁截面椭圆形轨迹;

[0059]

处理步骤:通过所述的椭圆形轨迹获取标准椭圆一般方程的系数;

[0060]

标定步骤:通过所述的标准椭圆一般方程的系数,得到标准椭圆的几何中心、长半轴、短半轴和离心率;

[0061]

结果步骤:通过对比标准椭圆与采集到的筒内壁截面椭圆轨迹,得到筒内壁的磨损位置和磨损量。

[0062]

其中,所述的标准椭圆短半轴的数值即为所需求得的筒内壁半径的数值;将所述的标准椭圆映射成同几何中心的一个标准圆,其半径等于所述的标准椭圆的短半轴;利用采集到的筒内壁截面椭圆形轨迹的比例,将采集到的筒内壁截面椭圆形轨迹映射成圆形轨迹;通过对比所述的标准圆与所述的筒内壁截面椭圆轨迹,得到筒内壁的磨损位置和磨损量。

[0063]

处理步骤具体为:通过所述的椭圆形轨迹,采用曲线拟合算法,获取标准椭圆一般

方程的系数;结果步骤具体为:通过对比标准椭圆短半轴与筒内壁半径标准参数,得到筒内壁磨损量;通过对比标准椭圆与采集到的筒内壁截面椭圆形轨迹,得到筒内壁严重磨损处的位置和磨损量。

[0064]

所述的装置还包括智能显示终端,用于显示筒内壁磨损检测方法的检测过程和检测结果。

[0065]

实施方式七、本实施方式是对实施方式六提供的筒内壁磨损检测方法的进一步限定,所述的处理步骤具体为:

[0066]

所述的标准椭圆一般方程定义为:

[0067]

ax2+bxy+cy2+dx+ey+1=0;

[0068]

其中,a、b、c、d、e分别为所述的标准椭圆一般方程的系数,x表示所述的标准椭圆的横坐标,y表示所述的标准椭圆的纵坐标。

[0069]

实施方式八、本实施方式是对实施方式六提供的筒内壁磨损检测方法的进一步限定,所述的标定步骤具体为:

[0070]

通过椭圆几何中心公式:

[0071][0072][0073]

获得所述几何中心的坐标,其中,xc表示标准椭圆中心的横坐标,yc表示标准椭圆中心的纵坐标;

[0074]

通过公式:

[0075][0076]

获得长半轴,其中,a表示长半轴,通过公式:

[0077][0078]

获得短半轴,其中,b表示短半轴,然后根据获得的长半轴、短半轴以及公式:

[0079][0080]

获得离心率。

[0081]

实施方式九、本实施方式提供了一种储存介质,所述的储存介质中储存有计算机程序,当所述的储存介质被运行时,执行根据实施方式六提供的筒内壁磨损检测方法。

[0082]

实施方式十、本实施方式提供了一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,当所述处理器运行所述存储器存储的计算机程序时,所述处理器执行根据实施方式六提供的筒内壁磨损检测方法。

[0083]

以上通过几个具体实施方式对本技术提供的技术方案进行进一步详细地描述,是为了使本技术提供的技术方案的优点和有益之处表述得更清楚,并不用于限制本技术,任何基于本技术的精神和原则范围内的,对本技术的改进、实施方式的组合、修改和等同替换

等,均应当包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1