一种高温真空用耐辐照热熔胶双层热缩套管及其制备方法与流程

1.本发明涉及线束用零部件技术领域,具体为一种高温真空用耐辐照热熔胶双层热缩套管及其制备方法。

背景技术:

2.热缩管是一种特制的聚烯烃材质热收缩套管,它具有高温收缩、柔软绝缘、防蚀等优点,被广泛应用于各种线束、焊点、电感的绝缘保护以及金属管、棒的防锈防蚀等。

3.热缩管再太空装备的线束领域也得到了广泛的应用,由于特殊的应用环境要求,如真空、低温、高温、原子氧辐射、电离辐射等。对其零部件提出了特殊的要求,如良好的耐高低温性能、耐原子氧及电离辐射性能、阻燃等。用于以上环境的线束上的热缩套管零件,需要具备一般热缩管性能的同时,制备一种满足以上特殊环境性能要求的热缩套管产品,成为当前技术领域亟待解决的难题。

4.本发明关注到了这一现象,通过制备高温真空用耐辐照热熔胶双层热缩套管并对其使用方法进行改进来解决这一难题。

技术实现要素:

5.本发明的目的在于提供一种高温真空用耐辐照热熔胶双层热缩套管及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种高温真空用耐辐照热熔胶双层热缩套管,由内及外包括热熔胶内层和热缩外层,所述热熔胶内层是将α烯烃共聚物、复合弹性体、热熔胶、增粘树脂混炼制备得到;所述热缩外层是将α烯烃共聚物、复合弹性体、润滑剂、着色剂混炼制备得到。

8.进一步的,所述复合弹性体是将亚磷酸铵和聚氨酯预聚体混合制备得到。

9.进一步的,所述聚氨酯预聚体是将由四羟基苯基卟啉银和二异氰酸酯基丁二烯基制备得到。

10.进一步的,所述α烯烃共聚物为分子量为乙烯-丙烯共聚物;所述热熔胶为聚乙烯热熔胶;所述增粘树脂为乙丙橡胶树酯;所述润滑剂为硅酮;所述着色剂为炭黑。

11.一种高温真空用耐辐照热熔胶双层热缩套管的制备方法,包括以下制备步骤:

12.(1)在0.1~0.3mpa、100~110℃下,将α烯烃共聚物、复合弹性体按质量比1:1.2~1:1.4混合均匀,加入α烯烃共聚物质量0.03~0.05倍的硫酸二甲酯,以600~800r/min搅拌3~5h后,加入按质量比1:1.2~1:1.3加入硅酮和炭黑,硅酮质量是α烯烃共聚物的0.06~0.08倍,继续搅拌20min,再经平行双螺杆挤出机70~90℃造粒,制备得到热缩外层母粒;

13.(2)在0.1~0.3mpa、100~110℃下,将α烯烃共聚物、复合弹性体按质量比1:1.2~1:1.4混合均匀,加入α烯烃共聚物质量0.03~0.05倍的硫酸二甲酯,以600~800r/min搅拌3~5h后,加入按质量比1:1.2~1:1.3加入聚乙烯热熔胶和乙丙橡胶树酯,聚乙烯热熔胶质量是α烯烃共聚物的0.3~0.5倍,继续搅拌20min,再经平行双螺杆挤出机70~90℃造粒,制

备得到热熔胶内层母粒;

14.(3)将热熔胶内层母粒和热缩外层母粒,通过两台单螺杆挤出机组成的双层复合挤出生产线经挤出温度180~200℃挤出成型,在电子加速器6~8mrad辐照下交联、电热式高温330℃连续扩张成型,制备得到热缩外层厚度为0.1~0.3mm、热熔胶内层厚度为0.1~0.3mm、内径为1.2~1.6mm的高温真空用耐辐照热熔胶双层热缩套管。

15.进一步的,步骤(1)、(2)所述复合弹性体的制备方法如下:在40~50℃下,以40~60滴/min向聚氨酯预聚体中滴加其质量2~4倍的质量分数为30~40%的亚磷酸铵溶液,以600~800r/min搅拌2~4h后,按质量比1:1.5~1:2.5加入催化剂三辛胺和缚酸剂三乙胺,其中,三乙胺质量是聚氨酯预聚体质量的0.5~0.7倍,降温至0~10℃,继续搅拌2~4h,随后在2~4mpa下,滴加聚氨酯预聚体质量3~5倍的质量分数为20%的氢氧化钠溶液,升温至28~32℃,继续搅拌4~6h,制备得到复合弹性体。

16.进一步的,所述聚氨酯预聚体的制备方法如下:在70~90℃下,以40~60滴/min向四羟基苯基卟啉银中滴加四羟基苯基卟啉银质量0.85~0.95倍的二乙烯三胺和四羟基苯基卟啉银质量0.58~0.62倍的丁烯二腈基邻苯二甲基异氰酸酯,以600~800r/min搅拌2~4h后,降温到50~60℃,保温备用,得到聚氨酯预聚体。

17.进一步的,所述四羟基苯基卟啉银的制备方法如下:室温下,将5,10,15,20-四(4-羟基苯基)卟啉和四氢呋喃按质量比1:150~1:160混合均匀,加入其质量65~67倍的质量分数为2~4%的醋酸银的甲醇溶液,随后升温至70~80℃,以600~800r/min搅拌回流11~13h,制备得到四羟基苯基卟啉银。

18.进一步的,所述丁烯二腈基邻苯二甲基异氰酸酯的制备方法如下:室温和氩气保护条件下,将2-氯-2-丁烯二腈和邻苯二甲基异氰酸酯按质量比1:1~1:3混合均匀,加入2-氯-2-丁烯二腈质量0.03~0.05倍的三氯化铝,降温至0~4℃,以600~800r/min搅拌7~9h,制备得到丁烯二腈基邻苯二甲基异氰酸酯。

19.进一步的,所述高温真空用耐辐照热熔胶双层热缩套管使用时需要进行热缩耦合表面高温碳化;所述热缩耦合表面高温碳化的方法如下:将高温真空用耐辐照热熔胶双层热缩套管包裹在零部件表面,用120~130℃热风枪加热2~4min,在280~300℃、0.2~0.3mpa下辊压1~3次,升温至962~963℃继续辊压1~3次。

20.与现有技术相比,本发明所达到的有益效果是:

21.本发明制备的高温真空用耐辐照热熔胶双层热缩套管,由内及外包括热熔胶内层和热缩外层;先将亚磷酸铵和聚氨酯预聚体混合,制备得到复合弹性体;然后将α烯烃共聚物、复合弹性体、润滑剂、着色剂混炼,制备得到热缩外层母粒;再将α烯烃共聚物、复合弹性体、热熔胶、增粘树脂混炼,制备得到热熔胶内层母粒;最后,将热缩外层母粒和热熔胶内层母粒双层复合挤出、辐射交联、扩张成型,制备得到高温真空用耐辐照热熔胶双层热缩套管;其中,聚氨酯预聚体是由四羟基苯基卟啉银和二异氰酸酯基制备得到;本发明制备的高温真空用耐辐照热熔胶双层热缩套管使用时,需要进行热缩耦合表面高温碳化。

22.首先,亚磷酸铵中的亚磷酸和聚氨酯预聚体中的羟基反应,形成亚磷酸酯,增强了复合弹性体的抗氧化性能;引入氢氧化钠与亚磷酸铵中铵离子反应形成氨水,聚氨酯预聚体上的氰基水解形成马来酸,马来酸和部分氨水反应,形成双马来酰亚胺,增强了复合弹性体的耐高温性能。

23.其次,复合弹性体中的部分氨水和α烯烃共聚物中的碳碳双键反应,形成叔胺,引入硫酸二甲酯与叔胺反应,形成季铵盐,增强了高温真空用耐辐照热熔胶双层热缩套管的抗菌性能;高温真空用耐辐照热熔胶双层热缩套管使用时加热收缩后表面高温碳化,缩小了卟啉银的间距,高温真空用耐辐照热熔胶双层热缩套管外表面碳化,形成大量一氧化碳,一氧化碳还原银离子形成银单质,银单质高温熔融形成致密的金属银层,增强了高温真空用耐辐照热熔胶双层热缩套管的耐辐射性能。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中制备得到的高温真空用耐辐照热熔胶双层热缩套管的各指标测试方法如下:

26.抗氧化性:取相同质量实施例和对比例制备的高温真空用耐辐照热熔胶双层热缩套管,在30℃和相同浓度的臭氧环境中放置24h,按照gb/t528测试氧化前后拉伸强度,通过测试氧化后拉伸强度变化率来测定抗氧化性,氧化后拉伸强度变化率=100%*(氧化前拉伸强度-氧化后拉伸强度)/氧化前拉伸强度。

27.耐高温性:取相同质量实施例和对比例制备的高温真空用耐辐照热熔胶双层热缩套管按照gb/t528测试250℃下放置168h前后的拉伸强度,通过测试高温拉伸强度变化率来测定耐高温性,高温拉伸强度变化率=100%*(高温前拉伸强度-高温后拉伸强度)/高温前拉伸强度。

28.抗菌性:取相同质量实施例和对比例制备的高温真空用耐辐照热熔胶双层热缩套管按照gb/t31402测试金黄色葡萄球菌、表皮葡萄球菌、藤黄微球菌、变异库克菌、大肠杆菌的抑菌率来测试抗菌性。

29.耐辐射性:取相同质量实施例和对比例制备的高温真空用耐辐照热熔胶双层热缩套管使用后,按照标准gjb2502.9,在压力不大于6x103pa的真空条件下,经能量为5ev~8ev、原子氧累计总量≥1.5*10

21

qatoms/cm2,原子氧通量密度5*10

15

oatoms/(cm2·

s)的原子氧试验后,测试热缩管的外观质量来测试耐辐射性。

30.实施例1

31.(1)室温和氩气保护条件下,将2-氯-2-丁烯二腈和邻苯二甲基异氰酸酯按质量比1:1混合均匀,加入2-氯-2-丁烯二腈质量0.03倍的三氯化铝,降温至0℃,以600r/min搅拌7h,制备得到丁烯二腈基邻苯二甲基异氰酸酯;室温下,将5,10,15,20-四(4-羟基苯基)卟啉和四氢呋喃按质量比1:150混合均匀,加入其质量65倍的质量分数为2%的醋酸银的甲醇溶液,随后升温至70℃,以600r/min搅拌回流11h,制备得到四羟基苯基卟啉银;在70℃下,以40滴/min向四羟基苯基卟啉银中滴加四羟基苯基卟啉银质量0.85倍的二乙烯三胺和四羟基苯基卟啉银质量0.58倍的丁烯二腈基邻苯二甲基异氰酸酯,以600r/min搅拌2h后,降温到50℃,保温备用,得到聚氨酯预聚体;在40℃下,以40滴/min向聚氨酯预聚体中滴加其质量2倍的质量分数为30%的亚磷酸铵溶液,以600r/min搅拌2h后,按质量比1:1.5加入催

化剂三辛胺和缚酸剂三乙胺,其中,三乙胺质量是聚氨酯预聚体质量的0.5倍,降温至0℃,继续搅拌2h,随后在2mpa下,滴加聚氨酯预聚体质量3倍的质量分数为20%的氢氧化钠溶液,升温至28℃,继续搅拌4h,制备得到复合弹性体;

32.(2)在0.1mpa、100℃下,将α烯烃共聚物、复合弹性体按质量比1:1.2混合均匀,加入α烯烃共聚物质量0.03倍的硫酸二甲酯,以600r/min搅拌3h后,加入按质量比1:1.2加入硅酮和炭黑,硅酮质量是α烯烃共聚物的0.06倍,继续搅拌20min,再经平行双螺杆挤出机70℃造粒,制备得到热缩外层母粒;

33.(3)在0.1mpa、100℃下,将α烯烃共聚物、复合弹性体按质量比1:1.2混合均匀,加入α烯烃共聚物质量0.03倍的硫酸二甲酯,以600r/min搅拌3h后,加入按质量比1:1.2加入聚乙烯热熔胶和乙丙橡胶树酯,聚乙烯热熔胶质量是α烯烃共聚物的0.3倍,继续搅拌20min,再经平行双螺杆挤出机70℃造粒,制备得到热熔胶内层母粒;

34.(4)将热熔胶内层母粒和热缩外层母粒,通过两台单螺杆挤出机组成的双层复合挤出生产线经挤出温度180℃挤出成型,在电子加速器6mrad辐照下交联、电热式高温330℃连续扩张成型,制备得到热缩外层厚度为0.1mm、热熔胶内层厚度为0.1mm、内径为1.2mm的高温真空用耐辐照热熔胶双层热缩套管。

35.热缩耦合表面高温碳化的方法如下:将高温真空用耐辐照热熔胶双层热缩套管包裹在零部件表面,用120℃热风枪加热2min,在280℃、0.2mpa下辊压1次,升温至962℃继续辊压1次。

36.实施例2

37.(1)室温和氩气保护条件下,将2-氯-2-丁烯二腈和邻苯二甲基异氰酸酯按质量比1:2混合均匀,加入2-氯-2-丁烯二腈质量0.04倍的三氯化铝,降温至2℃,以700r/min搅拌8h,制备得到丁烯二腈基邻苯二甲基异氰酸酯;室温下,将5,10,15,20-四(4-羟基苯基)卟啉和四氢呋喃按质量比1:155混合均匀,加入其质量66倍的质量分数为3%的醋酸银的甲醇溶液,随后升温至75℃,以700r/min搅拌回流12h,制备得到四羟基苯基卟啉银;在80℃下,以50滴/min向四羟基苯基卟啉银中滴加四羟基苯基卟啉银质量0.9倍的二乙烯三胺和四羟基苯基卟啉银质量0.6倍的丁烯二腈基邻苯二甲基异氰酸酯,以700r/min搅拌3h后,降温到55℃,保温备用,得到聚氨酯预聚体;在45℃下,以50滴/min向聚氨酯预聚体中滴加其质量3倍的质量分数为35%的亚磷酸铵溶液,以700r/min搅拌3h后,按质量比1:2加入催化剂三辛胺和缚酸剂三乙胺,其中,三乙胺质量是聚氨酯预聚体质量的0.6倍,降温至5℃,继续搅拌3h,随后在3mpa下,滴加聚氨酯预聚体质量4倍的质量分数为20%的氢氧化钠溶液,升温至30℃,继续搅拌5h,制备得到复合弹性体;

38.(2)在0.2mpa、105℃下,将α烯烃共聚物、复合弹性体按质量比1:1.3混合均匀,加入α烯烃共聚物质量0.04倍的硫酸二甲酯,以700r/min搅拌4h后,加入按质量比1:1.25加入硅酮和炭黑,硅酮质量是α烯烃共聚物的0.07倍,继续搅拌20min,再经平行双螺杆挤出机80℃造粒,制备得到热缩外层母粒;

39.(3)在0.2mpa、105℃下,将α烯烃共聚物、复合弹性体按质量比1:1.3混合均匀,加入α烯烃共聚物质量0.04倍的硫酸二甲酯,以700r/min搅拌4h后,加入按质量比1:1.25加入聚乙烯热熔胶和乙丙橡胶树酯,聚乙烯热熔胶质量是α烯烃共聚物的0.4倍,继续搅拌20min,再经平行双螺杆挤出机80℃造粒,制备得到热熔胶内层母粒;

40.(4)将热熔胶内层母粒和热缩外层母粒,通过两台单螺杆挤出机组成的双层复合挤出生产线经挤出温度190℃挤出成型,在电子加速器7mrad辐照下交联、电热式高温330℃连续扩张成型,制备得到热缩外层厚度为0.2mm、热熔胶内层厚度为0.2mm、内径为1.4mm的高温真空用耐辐照热熔胶双层热缩套管。

41.热缩耦合表面高温碳化的方法如下:将高温真空用耐辐照热熔胶双层热缩套管包裹在零部件表面,用125℃热风枪加热3min,在290℃、0.25mpa下辊压2次,升温至962.5℃继续辊压2次。

42.实施例3

43.(1)室温和氩气保护条件下,将2-氯-2-丁烯二腈和邻苯二甲基异氰酸酯按质量比1:3混合均匀,加入2-氯-2-丁烯二腈质量0.05倍的三氯化铝,降温至4℃,以800r/min搅拌9h,制备得到丁烯二腈基邻苯二甲基异氰酸酯;室温下,将5,10,15,20-四(4-羟基苯基)卟啉和四氢呋喃按质量比1:160混合均匀,加入其质量67倍的质量分数为4%的醋酸银的甲醇溶液,随后升温至80℃,以800r/min搅拌回流13h,制备得到四羟基苯基卟啉银;在90℃下,以60滴/min向四羟基苯基卟啉银中滴加四羟基苯基卟啉银质量0.95倍的二乙烯三胺和四羟基苯基卟啉银质量0.62倍的丁烯二腈基邻苯二甲基异氰酸酯,以800r/min搅拌4h后,降温到60℃,保温备用,得到聚氨酯预聚体;在50℃下,以60滴/min向聚氨酯预聚体中滴加其质量4倍的质量分数为40%的亚磷酸铵溶液,以800r/min搅拌4h后,按质量比1:2.5加入催化剂三辛胺和缚酸剂三乙胺,其中,三乙胺质量是聚氨酯预聚体质量的0.7倍,降温至10℃,继续搅拌4h,随后在4mpa下,滴加聚氨酯预聚体质量5倍的质量分数为20%的氢氧化钠溶液,升温至32℃,继续搅拌6h,制备得到复合弹性体;

44.(2)在0.3mpa、110℃下,将α烯烃共聚物、复合弹性体按质量比1:1.4混合均匀,加入α烯烃共聚物质量0.05倍的硫酸二甲酯,以800r/min搅拌5h后,加入按质量比1:1.3加入硅酮和炭黑,硅酮质量是α烯烃共聚物的0.08倍,继续搅拌20min,再经平行双螺杆挤出机90℃造粒,制备得到热缩外层母粒;

45.(3)在0.3mpa、110℃下,将α烯烃共聚物、复合弹性体按质量比1:1.4混合均匀,加入α烯烃共聚物质量0.05倍的硫酸二甲酯,以800r/min搅拌5h后,加入按质量比1:1.3加入聚乙烯热熔胶和乙丙橡胶树酯,聚乙烯热熔胶质量是α烯烃共聚物的0.5倍,继续搅拌20min,再经平行双螺杆挤出机90℃造粒,制备得到热熔胶内层母粒;

46.(4)将热熔胶内层母粒和热缩外层母粒,通过两台单螺杆挤出机组成的双层复合挤出生产线经挤出温度200℃挤出成型,在电子加速器8mrad辐照下交联、电热式高温330℃连续扩张成型,制备得到热缩外层厚度为0.3mm、热熔胶内层厚度为0.3mm、内径为1.6mm的高温真空用耐辐照热熔胶双层热缩套管。

47.热缩耦合表面高温碳化的方法如下:将高温真空用耐辐照热熔胶双层热缩套管包裹在零部件表面,用130℃热风枪加热4min,在300℃、0.3mpa下辊压3次,升温至963℃继续辊压3次。

48.对比例1

49.对比例1与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:室温和氩气保护条件下,将2-氯-2-丁烯二腈和邻苯二甲基异氰酸酯按质量比1:2混合均匀,加入2-氯-2-丁烯二腈质量0.04倍的三氯化铝,降温至2℃,以700r/min搅拌8h,制备得到丁烯二腈基

邻苯二甲基异氰酸酯;室温下,将5,10,15,20-四(4-羟基苯基)卟啉和四氢呋喃按质量比1:155混合均匀,加入其质量66倍的质量分数为3%的醋酸银的甲醇溶液,随后升温至75℃,以700r/min搅拌回流12h,制备得到四羟基苯基卟啉银;在80℃下,以50滴/min向四羟基苯基卟啉银中滴加四羟基苯基卟啉银质量0.9倍的二乙烯三胺和四羟基苯基卟啉银质量0.6倍的丁烯二腈基邻苯二甲基异氰酸酯,以700r/min搅拌3h后,降温到55℃,保温备用,得到聚氨酯预聚体;在45℃下,以50滴/min按质量比1:2向聚氨酯预聚体中加入催化剂三辛胺和缚酸剂三乙胺,三乙胺质量是聚氨酯预聚体质量的0.6倍,以700r/min搅拌3h后,降温至5℃,继续搅拌3h,随后在3mpa下,滴加聚氨酯预聚体质量4倍的质量分数为20%的氢氧化钠溶液,升温至30℃,继续搅拌5h,制备得到复合弹性体。其余制备步骤同实施例2。

50.对比例2

51.对比例2与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:在80℃下,以50滴/min向乙二醇中滴加乙二醇质量0.9倍的二乙烯三胺和乙二醇质量0.6倍的邻苯二甲基异氰酸酯,以700r/min搅拌3h后,降温到55℃,保温备用,得到聚氨酯预聚体;在45℃下,以50滴/min向聚氨酯预聚体中滴加其质量3倍的质量分数为35%的亚磷酸铵溶液,以700r/min搅拌3h后,按质量比1:2加入催化剂三辛胺和缚酸剂三乙胺,其中,三乙胺质量是聚氨酯预聚体质量的0.6倍,降温至5℃,继续搅拌3h,随后在3mpa下,滴加聚氨酯预聚体质量4倍的质量分数为20%的氢氧化钠溶液,升温至30℃,继续搅拌5h,制备得到复合弹性体。其余制备步骤同实施例2。

52.对比例3

53.(1)在0.2mpa、105℃下,将α烯烃共聚物、复合弹性体按质量比1:1.3混合均匀,加入α烯烃共聚物质量0.04倍的硫酸二甲酯,以700r/min搅拌4h后,加入按质量比1:1.25加入硅酮和炭黑,硅酮质量是α烯烃共聚物的0.07倍,继续搅拌20min,再经平行双螺杆挤出机80℃造粒,制备得到热缩外层母粒;

54.(2)在0.2mpa、105℃下,将α烯烃共聚物、复合弹性体按质量比1:1.3混合均匀,加入α烯烃共聚物质量0.04倍的硫酸二甲酯,以700r/min搅拌4h后,加入按质量比1:1.25加入聚乙烯热熔胶和乙丙橡胶树酯,聚乙烯热熔胶质量是α烯烃共聚物的0.4倍,继续搅拌20min,再经平行双螺杆挤出机80℃造粒,制备得到热熔胶内层母粒;

55.(3)将热熔胶内层母粒和热缩外层母粒,通过两台单螺杆挤出机组成的双层复合挤出生产线经挤出温度190℃挤出成型,在电子加速器7mrad辐照下交联、电热式高温330℃连续扩张成型,制备得到热缩外层厚度为0.2mm、热熔胶内层厚度为0.2mm、内径为1.4mm的高温真空用耐辐照热熔胶双层热缩套管。

56.热缩耦合表面高温碳化的方法如下:将高温真空用耐辐照热熔胶双层热缩套管包裹在零部件表面,用125℃热风枪加热3min,在290℃、0.25mpa下辊压2次,升温至962.5℃继续辊压2次。

57.对比例4

58.对比例4与实施例2的区别仅在于高温真空用耐辐照热熔胶双层热缩套管的使用方法的不同,将高温真空用耐辐照热熔胶双层热缩套管的使用方法修改为:将高温真空用耐辐照热熔胶双层热缩套管包裹在零部件表面,用125℃热风枪加热3min。其余制备步骤同实施例2。

59.效果例

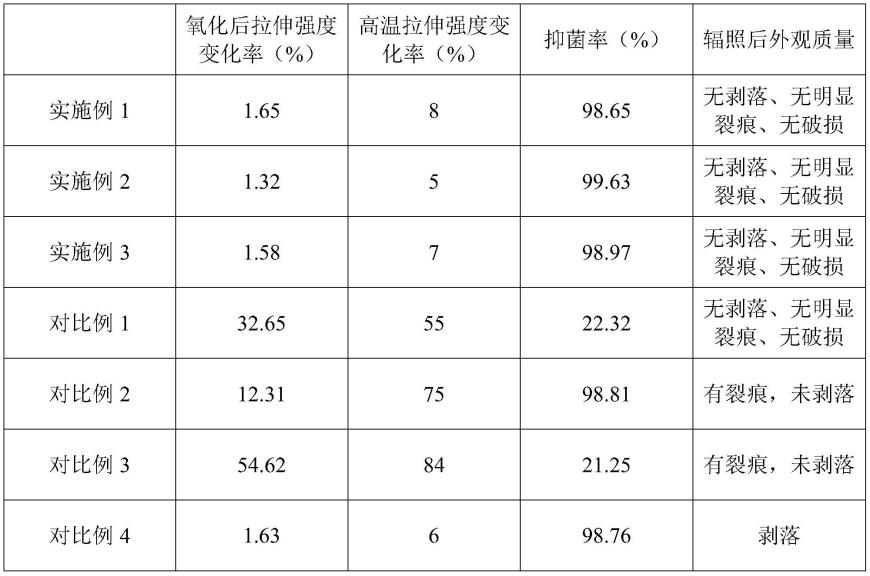

60.下表1给出了采用本发明实施例1至3与对比例1至4制备得到的高温真空用耐辐照热熔胶双层热缩套管的抗氧化性、耐高温性、抗菌性和耐辐射性的分析结果。

61.表1

[0062][0063]

从表1中可发现实施例1、2、3制备得到的高温真空用耐辐照热熔胶双层热缩套管具备良好的抗氧化性、耐高温性、抗菌性和耐辐射性;从实施例1、2、3和对比例1的实验数据比较可发现,使用亚磷酸铵制备复合弹性体,可以形成亚磷酸酯和双马来酰亚胺,后续制备高温真空用耐辐照热熔胶双层热缩套管可以形成季铵盐,制备得到的高温真空用耐辐照热熔胶双层热缩套管的抗氧化性、耐高温性和抗菌性较强;从实施例1、2、3和对比例2的实验数据可发现,使用丁烯二腈基邻苯二甲基异氰酸酯和四羟基苯基卟啉银制备的聚氨酯预聚体制备复合弹性体,可以形成形成亚磷酸酯和双马来酰亚胺,后续使用时可以形成致密的金属银层,制备得到的高温真空用耐辐照热熔胶双层热缩套管的抗氧化性、耐高温性和耐辐射性较强;从实施例1、2、3和对比例3的实验数据可发现,使用复合弹性体制备高温真空用耐辐照热熔胶双层热缩套管时可以形成季铵盐,后续使用时可以形成致密的金属银层,制备得到的高温真空用耐辐照热熔胶双层热缩套管的抗氧化性、耐高温性、抗菌性和耐辐射性较强;从实施例1、2、3和对比例4实验数据可发现,高温真空用耐辐照热熔胶双层热缩套管使用时进行表面高温碳化,可以形成致密的金属银层,制备得到的高温真空用耐辐照热熔胶双层热缩套管的耐辐射性较强。

[0064]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1