一种超哑光肤感装饰面板及其制备方法与流程

1.本发明涉及装饰面板技术领域,更具体地说,是涉及一种超哑光肤感装饰面板及其制备方法。

背景技术:

2.板材一般都是木材材质,而肤感是因为给板材贴了肤感膜或涂了肤感涂料。所谓肤感板,就是我们用手接触木板,犹如婴儿肌肤般的手感,目前肤感装饰面板主要分为uv肤感板和pet肤感板,两个品类的没有好坏之分,主要在平整度、花色、环保等级以及价格方面有所区别。pet板是近几年市场较流行的一种板材装饰材料,pet板材是英文polyethylene terephthalate的缩写,简称pet板或petp板。

3.目前pet肤感板即是在pet膜上做一层肤感uv涂料,然后用pur粘合剂复合到板材上,和常见的uv肤感板相似,表面超哑通过uv涂料添加消光粉类的填料实现,其哑光效果是由于填料在涂层中所形成的突起部分对光进行了散射而达到的哑光效果,无规则不均匀,手感不佳,且消光粉易增稠,触变性高,加入到涂料中份量有限,消光能力较差,很难达到超哑的效果(光泽0~3gu);而且光固化表面因为氧阻聚的原因,uv涂层会有一些未固化的成分,带来异味以及硬度低等缺点。

4.为了改善pet肤感板以及普通uv肤感板消光难,肤感差,异味,硬度低等缺点,德国,日本推出了准分子灯固化uv涂料的技术,即uv涂料在吸收172纳米波长紫外线后,可生成自由基,172纳米波长紫外线的穿透深度只有100到500纳米,因此涂料只有表面极薄的一层被固化,这一薄层的聚合和交联,会发生收缩而形成不光滑的表面,并漂浮在未固化的下层液体上,无需消光粉,达到表面超哑光的效果。

5.但是准分子灯固化技术一定要在高纯度氮气(控制氧浓度在100ppm以下)的环境下进行,如果在空气中固化或有氧气的存在,会发生氧阻聚反应,油墨或者涂层表面将无法完全固化,所以氮气是用于赶走氧气的,使操作环境的氧气浓度可低于100ppm;即可实现净味,而且可以提供更高的表面硬度及高涂料密度。因此准分子灯解决了三个问题:第一是物理消光,最低光亮度可达0

°

;第二是饰面硬度,最高可达4h,解决耐刮;第三是无异味,传统肤感uv有味道是硬伤。

6.但是,准分子灯固化存在以下缺点:第一:运行时需要大量高纯氮气,运行成本高;第二:设备的一次性投资成本高,只能加工平面产品,如果大板的平整度不够,都会出现次品,准分子灯的标准工作寿命正常3000小时,也容易因保养维护不当导致损坏,一支进口光源的价格要8万多人民币左右。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种超哑光肤感装饰面板及其制备方法,本发明提供的制备方法无需使用氮气,同时制备得到的超哑光肤感装饰面板硬度高、光泽低且肤感好。

8.本发明提供了一种超哑光肤感装饰面板的制备方法,包括以下步骤:

9.a)将聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂混合,得到eb肤感光油;

10.b)在pur双面预涂膜上印刷uv油墨后,进行uv固化,再涂布步骤a)得到的eb肤感光油,在哑光钢辊挤压的同时进行eb固化,得到eb肤感膜;

11.c)将步骤b)得到的eb肤感膜通过pur热熔胶复合至基板上,得到超哑光肤感装饰面板。

12.优选的,步骤a)中所述聚氨酯丙烯酸酯选自湛新树脂eb1290、湛新树脂eb5129和湛新树脂eb9260中的一种或多种;

13.所述聚醚丙烯酸酯选自湛新树脂eb83和/或湛新树脂eb841;

14.所述多官能单体为三羟甲基丙烷三丙烯酸酯;

15.所述耐污助剂选自毕克化学byk333和/或迪高tego2700。

16.优选的,步骤a)中所述聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂的质量比为(40~60):(15~40):(10~40):(1~2)。

17.优选的,步骤a)中所述混合的温度为20℃~30℃,转速为1500rpm~2500rpm,时间为20min~40min。

18.优选的,步骤b)中所述pur双面预涂膜为双面预涂pur的pet膜;所述pur的厚度为10μm~20μm;所述pur双面预涂膜的厚度为100μm~300μm。

19.优选的,步骤b)中所述印刷uv油墨的厚度为2μm~20μm。

20.优选的,步骤b)中所述uv固化的固化能量为200mj/cm2~1000mj/cm2,固化速度为20m/min~30m/min。

21.优选的,步骤b)中所述涂布步骤a)得到的eb肤感光油的克重为5g/m2~30g/m2。

22.优选的,步骤b)中所述哑光钢辊挤压的压力为5g/cm2~20g/cm2;所述eb固化的固化剂量为30kgy~100kgy,固化能量为200kev~600kev。

23.本发明还提供了一种超哑光肤感装饰面板,采用上述技术方案所述的制备方法制备而成。

24.本发明提供了一种超哑光肤感装饰面板及其制备方法;该制备方法包括以下步骤:a)将聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂混合,得到eb肤感光油;b)在pur双面预涂膜上印刷uv油墨后,进行uv固化,再涂布步骤a)得到的eb肤感光油,在哑光钢辊挤压的同时进行eb固化,得到eb肤感膜;c)将步骤b)得到的eb肤感膜通过pur热熔胶复合至基板上,得到超哑光肤感装饰面板。与现有技术相比,本发明提供的制备方法采用特定工艺步骤,实现整体较好相互作用,通过引入电子束(eb)固化,无需使用氮气,同时制备得到的超哑光肤感装饰面板硬度高、光泽低且肤感好。

25.另外,本发明提供的制备方法工艺简单,条件温和、易控,对于eb肤感膜的生产能够实现连续化、自动化,适合大规模工业化,具有广阔的应用前景。

附图说明

26.图1为本发明生产eb肤感膜的流程图。

具体实施方式

27.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明提供了一种超哑光肤感装饰面板的制备方法,包括以下步骤:

29.a)将聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂混合,得到eb肤感光油;

30.b)在pur双面预涂膜上印刷uv油墨后,进行uv固化,再涂布步骤a)得到的eb肤感光油,在哑光钢辊挤压的同时进行eb固化,得到eb肤感膜;

31.c)将步骤b)得到的eb肤感膜通过pur热熔胶复合至基板上,得到超哑光肤感装饰面板。

32.本发明首先将聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂混合,得到eb肤感光油。在本发明中,所述聚氨酯丙烯酸酯具有较佳的硬度,较快的固化速度,优选选自湛新树脂eb1290、湛新树脂eb5129和湛新树脂eb9260中的一种或多种,更优选为湛新树脂eb1290和/或湛新树脂eb9260。本发明对所述聚氨酯丙烯酸酯的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

33.在本发明中,所述聚醚丙烯酸酯具有较快的固化速度,优选选自湛新树脂eb83和/或湛新树脂eb841,更优选为湛新树脂eb83。本发明对所述聚醚丙烯酸酯的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

34.在本发明中,所述多官能单体优选为三羟甲基丙烷三丙烯酸酯;采用本领域技术人员熟知的市售商品即可。

35.在本发明中,所述耐污助剂具有较低的表面张力,较佳的混溶性能,优选选自毕克化学byk333和/或迪高tego2700,更优选为毕克化学byk333。本发明对所述耐污助剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

36.在本发明中,所述聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂的质量比优选为(40~60):(15~40):(10~40):(1~2),更优选为50:20:30:1。

37.在本发明中,所述混合的方式优选为高速搅拌;所述高速搅拌的温度优选为20℃~30℃,转速优选为1500rpm~2500rpm,更优选为2000rpm,时间优选为20min~40min,更优选为30min。

38.得到所述eb肤感光油后,本发明在pur双面预涂膜上印刷uv油墨后,进行uv固化,再涂布得到的eb肤感光油,在哑光钢辊挤压的同时进行eb固化,得到eb肤感膜。

39.在本发明中,生产eb肤感膜的流程图参见图1所示。

40.在本发明中,所述pur双面预涂膜优选为双面预涂pur的pet膜,其中,所述pur的厚度优选为10μm~20μm,更优选为15μm,所述pet膜(未双面预涂pur)的厚度优选为80μm~260μm,更优选为220μm;在此基础上,所述pur双面预涂膜的厚度优选为100μm~300μm,更优选为250μm;该pur双面预涂膜的厚度过薄会影响涂层的附着力,影响哑光薄膜的强度,过厚会增加制作成本。本发明对所述pur双面预涂膜的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

41.本发明对所述uv油墨的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可,该uv油墨即uv装饰油墨,在实际生产过程中,uv装饰油墨每印刷一个颜色,应该uv固化一次后再印刷下一个颜色,本发明对此没有特殊限制,这里统一进行一次印刷uv油墨的过程。

42.在本发明中,所述印刷uv油墨的厚度优选为2μm~20μm,更优选为4μm~6μm。

43.在本发明中,所述uv固化的固化能量优选为200mj/cm2~1000mj/cm2,更优选为600mj/cm2~800mj/cm2;所述uv固化的固化速度优选为20m/min~30m/min,更优选为25m/min。

44.在本发明中,所述涂布步骤a)得到的eb肤感光油的克重优选为5g/m2~30g/m2,更优选为15g/m2~25g/m2。

45.在本发明中,所述哑光钢辊挤压的压力优选为5g/cm2~20g/cm2,更优选为10g/cm2~15g/cm2;肤感光油的超哑光,肤感效果是来自于哑光钢辊的拓印,在拓印的同时辐照固化,具体采用eb固化,所述eb固化的固化剂量优选为30kgy~100kgy,更优选为40kgy~50kgy,固化能量优选为200kev~600kev,更优选为400kev~500kev;eb固化过程无需氮气氛围。

46.得到所述eb肤感膜后,本发明将得到的eb肤感膜通过pur热熔胶复合至基板上,得到超哑光肤感装饰面板。本发明对所述pur热熔胶和基板的种类和来源没有特殊限制,采用本领域技术人员熟知的用于生产装饰面板的pur热熔胶和基板即可。本发明主要是通过在pur双面预涂膜上印刷uv油墨(常规uv固化装饰油墨),经过紫外光(uv)固化后,再涂布一层eb固化专用光油(eb肤感光油),通过哑光钢辊的挤压同时进行eb固化,然后收卷,得到eb肤感膜;使用时将哑光肤感膜(即上述eb肤感膜)裁剪合适的大小,用pur热熔胶复合到板材上即可。

47.本发明提供的制备方法工艺简单,条件温和、易控,对于eb肤感膜的生产能够实现连续化、自动化,适合大规模工业化,具有广阔的应用前景。

48.本发明还提供了一种超哑光肤感装饰面板,采用上述技术方案所述的制备方法制备而成。本发明提供的制备方法采用特定工艺步骤,实现整体较好相互作用,通过引入电子束(eb)固化,无需使用氮气,同时制备得到的超哑光肤感装饰面板硬度高、光泽低且肤感好。

49.本发明提供了一种超哑光肤感装饰面板及其制备方法;该制备方法包括以下步骤:a)将聚氨酯丙烯酸酯、聚醚丙烯酸酯、多官能单体和耐污助剂混合,得到eb肤感光油;b)在pur双面预涂膜上印刷uv油墨后,进行uv固化,再涂布步骤a)得到的eb肤感光油,在哑光钢辊挤压的同时进行eb固化,得到eb肤感膜;c)将步骤b)得到的eb肤感膜通过pur热熔胶复合至基板上,得到超哑光肤感装饰面板。与现有技术相比,本发明提供的制备方法采用特定工艺步骤,实现整体较好相互作用,通过引入电子束(eb)固化,无需使用氮气,同时制备得到的超哑光肤感装饰面板硬度高、光泽低且肤感好。

50.另外,本发明提供的制备方法工艺简单,条件温和、易控,对于eb肤感膜的生产能够实现连续化、自动化,适合大规模工业化,具有广阔的应用前景。

51.为了进一步说明本发明,下面通过以下实施例进行详细说明。

52.实施例1

53.(1)制备eb肤感光油:

54.将聚氨酯湛新树脂eb1290 30kg,湛新树脂eb9260 20kg,两官聚醚丙烯酸酯湛新树脂eb83 20kg,三羟甲基丙烷三丙烯酸酯(tmpta)30kg,耐污助剂byk333 1kg,投入到反应釜中,常温高速(2000rpm)搅拌30min,得到eb肤感光油。

55.(2)制作eb肤感膜:

56.将uv油墨印刷至双面预涂pur的pet膜(pet膜厚度为220μm,pur厚度每面为15μm,预涂膜合计250μm)上,印刷厚度为4μm;uv固化(固化能量为700mj/cm2,固化速度为25m/min)后再涂布步骤(1)得到的eb肤感光油,涂布克重为20g/m2,用哑光钢辊挤压(挤压压力为15g/cm2)光油的同时进行eb固化,固化剂量为40kgy,固化能量为500kev,使钢辊的光泽拓印到光油上,然后收卷,得到eb肤感膜。

57.(3)制作超哑光肤感装饰面板:

58.将步骤(2)得到的eb肤感膜裁剪至基板的大小,然后用牌号正野t-1020f,pur热熔胶复合至基板上,得到超哑光肤感装饰面板。

59.实施例2

60.(1)制备eb肤感光油:

61.将聚氨酯湛新树脂eb1290 50kg,两官聚醚丙烯酸酯湛新树脂eb83 20kg,三羟甲基丙烷三丙烯酸酯(tmpta)30kg,耐污助剂byk333 1kg,投入到反应釜中,常温高速(2000rpm)搅拌30min,得到eb肤感光油。

62.(2)制作eb肤感膜:

63.将uv油墨印刷至双面预涂pur的pet膜(pet膜厚度为220μm,pur厚度每面为15μm,预涂膜合计250μm)上,印刷厚度为4μm;uv固化(固化能量为700mj/cm2,固化速度为25m/min)后再涂布步骤(1)得到的eb肤感光油,涂布克重为20g/m2,用哑光钢辊挤压(挤压压力为15g/cm2)光油的同时进行eb固化,固化剂量为40kgy,固化能量为500kev,使钢辊的光泽拓印到光油上,然后收卷,得到eb肤感膜。

64.(3)制作超哑光肤感装饰面板:

65.将步骤(2)得到的eb肤感膜裁剪至基板的大小,然后用牌号正野t-1020f,pur热熔胶复合至基板上,得到超哑光肤感装饰面板。

66.对比例1

67.(1)制备含有消光粉的uv光油:

68.将聚氨酯湛新树脂eb1290 50kg,两官聚醚丙烯酸酯湛新树脂eb83 20kg,三羟甲基丙烷三丙烯酸酯(tmpta)30kg,耐污助剂byk333 1kg,消光粉(东曹e-1011)10kg,光引发剂184 5kg,投入到反应釜中,常温高速(2000rpm)搅拌30min,得到含有消光粉的uv光油。

69.(2)制作uv肤感膜:

70.将uv油墨印刷至双面预涂pur的pet膜(pet膜厚度为220μm,pur厚度每面为15μm,预涂膜合计250μm)上,印刷厚度为4μm;uv固化(固化能量为700mj/cm2,固化速度为25m/min)后再涂布步骤(1)得到的含有消光粉的uv光油,涂布克重为20g/m2,进行二次uv固化(固化能量为600mj/cm2,固化速度为25m/min),然后收卷,得到uv肤感膜。

71.(3)制作超哑光肤感装饰面板:

72.将步骤(2)得到的uv肤感膜裁剪至基板的大小,然后用牌号正野t-1020f,pur热熔

胶复合至基板上,得到哑光肤感装饰面板。

73.对比例2

74.(1)制备准分子肤感光油:

75.将聚氨酯湛新树脂eb1290 50kg,两官聚醚丙烯酸酯湛新树脂eb83 20kg,三羟甲基丙烷三丙烯酸酯(tmpta)30kg,耐污助剂byk333 1kg,光引发剂184 5kg,投入到反应釜中,常温高速(2000rpm)搅拌30min,得到准分子肤感光油。

76.(2)制作超哑光肤感装饰面板:

77.在基板上涂布uv底漆进行uv固化(固化能量为700mj/cm2,固化速度为25m/min),底漆uv固化后再涂布步骤(1)得到的准分子肤感光油,涂布克重为20g/m2;经过172纳米准分子灯预固化后(固化在氮气氛围下,氧浓度控制在100ppm以下),再用汞灯(800mj/cm2,固化速度25m/min)彻底固化,得到超哑光肤感装饰面板。

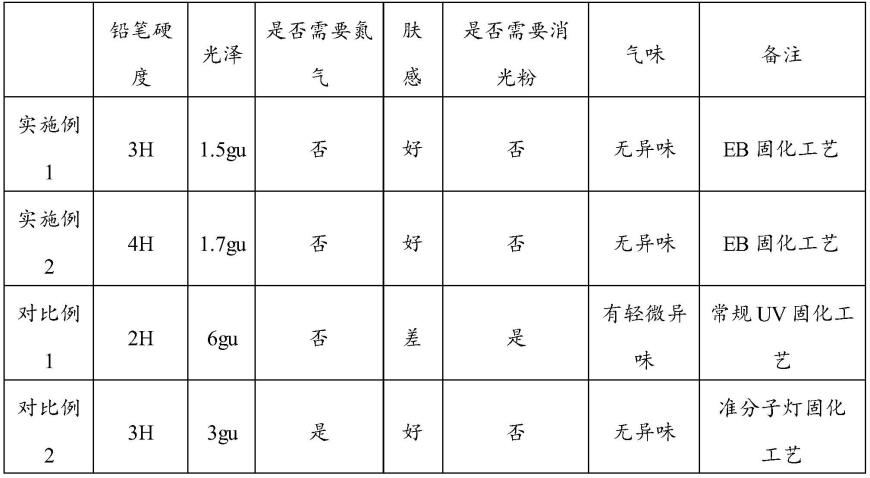

78.对实施例1~2及对比例1~2提供的装饰面板的各项性能进行测试,结果参见表1所示。

79.表1实施例1~2及对比例1~2提供的装饰面板的各项性能数据

[0080][0081]

由表1可知,实施例2与对比例1相比,因为固化时隔绝了氧气,没有氧阻聚的问题,而且eb固化的交联密度要低uv固化高,因此制成的装饰面板硬度更高,光泽来至于哑光钢辊的拓印,所以光泽可以做的非常低,因为没有使用消光粉,所以肤感非常好;而且表面固化好,无异味。

[0082]

实施例2与对比例2相比,因为eb固化的交联密度要比uv固化高,所以制成的装饰面板硬度更高,制作过程中无需氮气,有一定的经济效益。

[0083]

综上,本发明提供的超哑光肤感装饰面板的制备方法无需使用氮气,同时制备得到的超哑光肤感装饰面板硬度高、光泽低且肤感好。

[0084]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致

的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1