防污防涂鸦的半硅合成革及其制造工艺的制作方法

1.本技术涉及合成革技术领域,更具体地说,它涉及一种防污防涂鸦的半硅合成革及其制造工艺。

背景技术:

2.合成革指的是用来代替天然皮革的工业品,在日常生活和工业生产中均有广泛的应用。半硅合成革是聚氨酯合成革或pvc合成革经过进一步加工得到的产品。半硅合成革与聚氨酯合成革和pvc合成革的区别在于,半硅合成革表面覆盖了一层有机硅涂层,有机硅涂层提高了合成革表面的疏水性,改善了合成革的防水防污效果。

3.相关技术中有一种半硅合成革,包括依次贴合设置的基布层、聚合物层以及有机硅膜层,聚合物层为聚氨酯层或聚氯乙烯层,有机硅膜层由有机硅料浆经过烘烤固化后得到,有机硅料浆包括如下重量份的组分:填料16份,硅烷偶联剂10份,羟基硅油10份,水20份。半硅合成革的制备方法包括以下步骤:(1)对pu压延布进行裁剪,得到聚合物层;(2)在聚合物层表面刮涂粘结剂,然后将基布层贴合在聚合物层表面,使用150℃的热风烘干熟化30min后得到与基布层粘接的聚合物层;本步骤中,粘结剂为单组分聚氨酯胶水;(3)在聚合物层背离基布层的一侧刮涂有机硅料浆,使用120℃的热风烘烤固化15min,再经过辊压后得到防污防涂鸦的半硅合成革。

4.针对上述中的相关技术,发明人认为,相关技术中虽然利用硅烷偶联剂和羟基硅油在聚合物层表面形成了有机硅膜层,提高了合成革的防污性能,但是当合成革表面长期受到摩擦时,由于聚合物层与有机硅链段之间的结合力弱,因此有机硅膜层容易剥落,影响合成革防污性能的持久度。

技术实现要素:

5.相关技术中,当合成革表面长期受到摩擦时,有机硅膜层容易剥落,影响合成革防污性能的持久度。为了改善这一缺陷,本技术提供一种防污防涂鸦的半硅合成革及其制造工艺。

6.第一方面,本技术提供一种防污防涂鸦的半硅合成革,采用如下的技术方案:一种防污防涂鸦的半硅合成革,包括沿厚度方向依次贴合设置的基布层、聚合物层以及有机硅膜层,所述聚合物层为聚氨酯层或聚氯乙烯层,所述有机硅膜层由有机硅料浆经过烘烤固化后得到,所述有机硅料浆包括如下重量份的组分:环己酮2-4份,填料14-18份,硅烷偶联剂8-12份,羟基硅油8-12份,增稠料浆6-10份,水18-22份,所述增稠料浆为环己酮、三聚氰胺和甲醛三者在甲醛过量的条件下聚合得到的共聚物。

7.通过采用上述技术方案,当本技术的有机硅料浆与聚合物层接触后,环己酮能够对聚合物层表面进行溶解,使聚合物层表面的聚合物链段解除缠结。接着,硅烷偶联剂和羟基硅油在聚合物层表面结合形成有机硅交联体。经过烘烤固化后,有机硅交联体、填料与增稠料浆共同固化形成了有机硅膜层。在本技术的半硅合成革中,增稠料浆增加了有机硅膜

层的致密度,有机硅链段和聚合物层表面解除缠结后的聚合物链段相互缠绕,从而增加了有机硅膜层与聚合物层之间的结合度,最终减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

8.此外,在烘烤固化的过程中,有机硅料浆中游离的环己酮会与增稠料浆中残余的甲醛发生加聚反应,从而对游离的环己酮和甲醛进行了消耗,也使得环己酮对聚合物层的溶解效果减弱,促进了有机硅料浆的固化。

9.作为优选,所述有机硅料浆包括如下重量份的组分:环己酮2.5-3.5份,填料15-17份,硅烷偶联剂9-11份,羟基硅油9-11份,增稠料浆7-9份,水19-21份。

10.通过采用上述技术方案,优化了有机硅料浆的配比,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

11.作为优选,所述增稠料浆由原料液经过加热和真空干燥后得到,所述原料液包括如下重量份的组分:甲醛6-8份,环己酮12-16份,三聚氰胺0.2-0.4份,水8-12份,吸附剂2-4份,催化剂1-2份。

12.通过采用上述技术方案,本技术在催化剂和吸附剂同时存在的情况下,利用催化剂催化甲醛、环己酮和三聚氰胺三者的聚合。吸附剂通过对甲醛、环己酮和三聚氰胺的吸附,增加了三者在吸附剂周围局部区域的浓度,同时吸附作用还能够降低三者的活化能,从而提高了聚合反应的速率,加快了增稠料浆的生成。

13.作为优选,所述催化剂选用氢氧化钠、硅酸盐水泥中的至少一种。

14.通过采用上述技术方案,氢氧化钠和硅酸盐水泥均可在水中产生氢氧根离子,从而对甲醛、环己酮和三聚氰胺的聚合进行了催化。当催化剂包括硅酸盐水泥时,硅酸盐水泥在原料液中会转化为硅酸盐凝胶,硅酸盐凝胶能够为有机硅料浆中的有机硅交联体提供附着位点,并与有机硅交联体共同固化,有助于提高有机硅膜层的致密度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

15.作为优选,所述吸附剂选用矿渣粉。

16.通过采用上述技术方案,氢氧化钠和硅酸盐水泥能够激发矿渣粉的水化活性,当催化剂包括硅酸盐水泥时,增稠料浆中残留的矿渣粉一方面能够与硅酸盐水泥水化后形成的硅酸盐凝胶结合,另一方面矿渣粉的孔隙结构能够对有机硅交联体进行吸附,从而促进了硅酸盐凝胶与有机硅交联体之间的结合,有助于提高有机硅膜层的致密度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

17.作为优选,所述增稠料浆按照如下方法制备:(1)将催化剂、吸附剂、甲醛、环己酮、三聚氰胺和水混合均匀,得到原料液;(2)将原料液在90-95℃的水浴条件下加热2-4h,得到预聚液;(3)将预聚液使用沸水浴继续加热1-2h,再进行真空干燥,得到增稠料浆。

18.通过采用上述技术方案,本技术的方法在水浴加热的条件下,通过吸附剂和催化剂的参与,使甲醛与环己酮和三聚氰胺发生聚合反应,最终得到了增稠料浆。

19.作为优选,所述聚合物层为聚氯乙烯层,所述填料按照如下方法制备:(1)将无机载体、过硫酸钠和水混合均匀,再通过真空干燥除去水分,得到氧化剂载体;(2)将氧化剂载体、丙酮和成膜剂混合均匀,然后加热至成膜剂完全溶于丙酮,接

着再对混合物进行冷却,等待液相中产生沉淀后进行过滤和真空干燥,得到填料。

20.通过采用上述技术方案,本技术的先使用无机载体对过硫酸钠进行吸收,再经过成膜剂包裹后得到了填料。在烘烤固化有机硅料浆的过程中,随着水分的蒸发,有机硅料浆中的氢氧根离子浓度上升。在氢氧根离子浓度上升和烘烤加热的共同作用下,聚氯乙烯层中的部分链段会脱去氯化氢生成双键,此时填料表面的成膜剂受热熔化,并释放氧化剂载体,氧化剂载体中溶出的过硫酸钠将聚氯乙烯链段中新生成的双键氧化为羟基、羧基等基团,增强了聚氯乙烯层对硅烷偶联剂的亲和力,增加了有机硅膜层与聚合物层之间的结合度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

21.作为优选,所述无机载体选用硅藻土。

22.通过采用上述技术方案,硅藻土与水相和有机相之间均具有较好的亲和力,不仅能够作为过硫酸钠的载体,还容易与成膜剂相结合,降低了填料的加工难度。在有机硅料浆固化时,硅藻土与有机硅膜层中的硅酸盐凝胶结合,有助于提高有机硅膜层的致密度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

23.作为优选,所述成膜剂选用硬脂酸。

24.通过采用上述技术方案,在烘烤固化有机硅料浆的过程中,硬脂酸熔化后能够附着在聚氯乙烯层的表面,增强了聚氯乙烯层与水相之间的亲和力,有利于过硫酸钠与聚氯乙烯层的接触和氧化。

25.第二方面,本技术提供一种防污防涂鸦的半硅合成革的制造工艺,采用如下的技术方案。

26.一种防污防涂鸦的半硅合成革的制造工艺,包括以下步骤:(1)对pu压延布或pvc压延布进行裁剪,得到聚合物层;(2)在聚合物层表面刮涂粘结剂,然后将基布层贴合在聚合物层表面,经过烘干熟化后得到与基布层粘接的聚合物层;(3)在聚合物层背离基布层的一侧刮涂上述的任意一种有机硅料浆,经过烘烤固化和辊压后得到防污防涂鸦的半硅合成革。

27.通过采用上述技术方案,本技术的方法先将基布层与聚合物层粘接,再在聚合物层表面涂刷有机硅料浆,通过烘烤使得有机硅料浆中的有机硅组分与聚合物层充分结合并固化,再经过辊压后得到了防污防涂鸦的半硅合成革。

28.综上所述,本技术具有以下有益效果:1、本技术利用有机硅料浆中的环己酮对聚合物层进行溶解,使聚合物层表面产生聚合物溶解区,同时硅烷偶联剂和羟基硅油结合形成有机硅交联体,再经过烘烤固化后得到有机硅膜层。在有机硅膜层中,聚合物溶解区的聚合物链段与有机硅交联体中的有机硅链段相互缠绕,增加了有机硅膜层与聚合物层之间的结合度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

29.2、本技术中优选制备增稠料浆时选用的催化剂为氢氧化钠和硅酸盐水泥中的至少一种,当催化剂包括硅酸盐水泥时,硅酸盐水泥与水反应生产的硅酸盐凝胶能够为有机硅交联体提供结合位点,并能够与有机硅交联体共同固化,提高了有机硅膜层的致密度,减少了有机硅膜层的剥落,增加了合成革防污性能的持久度。

30.3、本技术的方法先将基布层与聚合物层粘接,再在聚合物层表面涂刷有机硅料

浆,通过烘烤使得有机硅料浆中的有机硅组分与聚合物层充分结合并固化,再经过辊压后得到防污防涂鸦的半硅合成革。

具体实施方式

31.以下结合实施例、制备例和对比例对本技术作进一步详细说明,本技术涉及的原料均可通过市售获得。

32.增稠料浆的制备例以下以制备例1为例说明。

33.制备例1本制备例中,增稠料浆由原料液经过加热和真空干燥后得到,原料液包括如下组分:甲醛6kg,环己酮12kg,三聚氰胺0.2kg,水8kg,吸附剂2kg,催化剂1kg。其中,吸附剂为活性炭粉,催化剂为氢氧化钠。

34.本制备例中,增稠料浆按照以下方法制备:(1)将催化剂、吸附剂、甲醛、环己酮、三聚氰胺和水混合均匀,得到原料液;(2)将原料液在90℃的水浴条件下加热3h,得到预聚液;(3)将预聚液使用沸水浴继续加热1h,再进行真空干燥,得到增稠料浆。

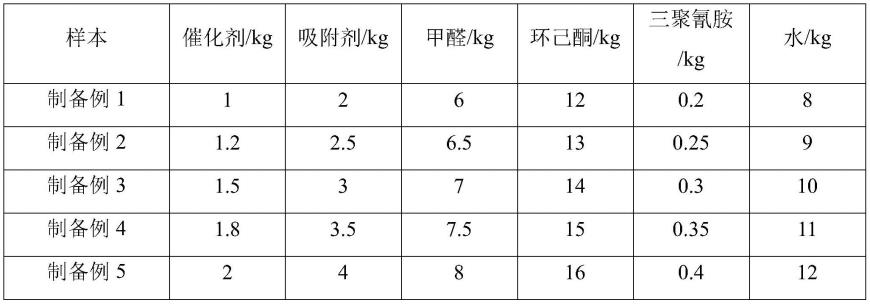

35.如表1,制备例1-5的不同之处在于制备增稠料浆的原料液的原料配比不同。

36.表1制备例6本制备例与制备例3的不同之处在于,催化剂选用p.o42.5硅酸盐水泥。

37.制备例7本制备例与制备例6的不同之处在于,催化剂由硅酸盐水泥和氢氧化钠按照1:1的重量比混合而成。

38.制备例8本制备例与制备例7的不同之处在于,吸附剂选用矿渣粉,矿渣粉为s105级矿渣微粉。

39.填料的制备例制备例9本制备例中,填料按照如下方法制备:(1)将10kg无机载体、2kg过硫酸钠和5kg水混合均匀,再通过真空干燥除去水分,得到氧化剂载体;本步骤中,无机载体为符合《hg/t2573

‑‑

2012》规定的氧化镁粉末;

(2)将氧化剂载体、10kg丙酮和3kg成膜剂混合均匀,然后水浴加热至成膜剂完全溶于丙酮,接着再对得到的混合物进行冷却,等待液相中产生沉淀后进行过滤和真空干燥,得到填料;本步骤中,成膜剂为石蜡。

40.制备例10本制备例与制备例9的不同之处在于,无机载体为硅藻土,硅藻土符合《gb/t 24265-2014》的规定。

41.制备例11本制备例与制备例10的不同之处在于,成膜剂为硬脂酸。实施例

42.实施例1-5以下以实施例1为例进行说明。

43.实施例1本实施例提供一种有机硅料浆,包括如下组分:环己酮2kg、填料14kg、硅烷偶联剂8kg、羟基硅油8kg、增稠料浆6kg、水18kg。其中,填料为硅藻土,羟基硅油的cas号为68554-71-2,硅烷偶联剂为甲基三乙氧基硅烷,增稠料浆为制备例1的增稠料浆。

44.本实施例中,防污防涂鸦的半硅合成革按照以下步骤制备:(1)对pu压延布进行裁剪,得到聚合物层;(2)在聚合物层表面刮涂粘结剂,然后将基布层贴合在聚合物层表面,使用150℃的热风烘干熟化30min后得到与基布层粘接的聚合物层;本步骤中,粘结剂为单组分聚氨酯胶水;(3)在聚合物层背离基布层的一侧刮涂有机硅料浆,使用120℃的热风烘烤固化15min,再经过辊压后得到防污防涂鸦的半硅合成革。

45.如表2,实施例1-5的不同之处主要在于有机硅料浆的原料配比不同表2实施例6-12如表3,实施例6-12与实施例3的不同之处在于增稠料浆的制备例不同。

46.表3样本增稠料浆的制备例样本增稠料浆的制备例实施例3制备例1实施例9制备例5实施例6制备例2实施例10制备例6

实施例7制备例3实施例11制备例7实施例8制备例4实施例12制备例8实施例13本实施例与实施例12的不同之处在于,聚合物层为聚氯乙烯层,聚氯乙烯层由pvc压延布经过裁剪后得到。

47.实施例14本实施例与实施例13的不同之处在于,填料为制备例9的填料。

48.实施例15本实施例与实施例14的不同之处在于,填料为制备例10的填料。

49.实施例16本实施例与实施例15的不同之处在于,填料为制备例11的填料。

50.对比例对比例1一种半硅合成革,包括依次贴合设置的基布层、聚合物层以及有机硅膜层,聚合物层为聚氨酯层或聚氯乙烯层,有机硅膜层由有机硅料浆经过烘烤固化后得到。有机硅料浆包括如下组分:填料16kg,硅烷偶联剂10kg,羟基硅油10kg,水20kg,填料为硅藻土,羟基硅油的cas号为68554-71-2,硅烷偶联剂为甲基三乙氧基硅烷。

51.本对比例的半硅合成革的制备方法包括以下步骤:(1)对pu压延布进行裁剪,得到聚合物层;(2)在聚合物层表面刮涂粘结剂,然后将基布层贴合在聚合物层表面,使用150℃的热风烘干熟化30min后得到与基布层粘接的聚合物层;本步骤中,粘结剂为单组分聚氨酯胶水;(3)在聚合物层背离基布层的一侧刮涂有机硅料浆,使用120℃的热风烘烤固化15min,再经过辊压后得到防污防涂鸦的半硅合成革。

52.对比例2本对比例与实施例3的不同之处在于,有机硅料浆的组分不包括增稠料浆。

53.对比例3本对比例与实施例3的不同之处在于,将有机硅料浆组分中的环己酮全部替换为水。

54.性能检测试验方法参照《gb/t 4689.20-1996皮革涂层粘着牢度测定方法》检测半硅合成革表面的有机硅膜层的粘着牢度进行检测,检测结果见表4。

55.表4样本粘着牢度/(n/10mm)样本粘着牢度/(n/10mm)实施例111.4实施例1112.5实施例211.5实施例1212.8实施例311.7实施例1314.2实施例411.6实施例1414.5实施例511.5实施例1514.8实施例611.8实施例1615.1

实施例712.0对比例17.6实施例811.9对比例27.7实施例911.7对比例38.1实施例1012.1//结合实施例1-5和对比例1并结合表4可以看出,实施例1-5测得的粘着牢度均高于对比例1,说明在本技术制备半硅合成革的过程中,经过环己酮的溶解,使得聚合物层表面的聚合物链段解除缠结。在制得的半硅合成革中,有机硅链段和聚合物链段相互缠绕,从而增加了有机硅膜层与聚合物层之间的结合度,减少了有机硅膜层的发生剥落的可能,提高了合成革防污性能的持久度。

56.结合实施例3和对比例2-3并结合表4可以看出,实施例3测得的粘着牢度高于对比例2-3,说明本技术的有机硅料浆需要通过环己酮对聚合物层表面进行溶解才能在聚合物层表面得到附着效果相对较好的有机硅膜层。

57.结合实施例3和实施例6-9并结合表4可以看出,在制备例1-5的增稠料浆中,按照制备例3的配方体系制备的增稠料浆更有助于提高减少有机硅膜层的剥落,从而提高了合成革防污性能的持久度。

58.结合实施例7、实施例10-11并结合表4可以看出,实施例11测得的粘着牢度高于实施例10和实施例11,说明当催化剂中既包含氢氧化钠又包含硅酸盐水泥时,硅酸盐水泥与水反应生成的硅酸盐凝胶能够为有机硅料浆中的有机硅交联体提供附着位点,并与有机硅交联体共同固化,有助于提高有机硅膜层的致密度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

59.虽然实施例10中硅酸盐水泥的用量大于实施例11,但是由于硅酸盐水泥产生氢氧根离子数量有限,因此甲醛、环己酮和三聚氰胺的共聚物的聚合度受到了限制,不利于提高有机硅膜层的致密度,对有机硅膜层的附着效果产生了影响。实施例11按照1:1的重量比添加硅酸盐水泥和氢氧化钠后,实现了相对较好的催化效果。

60.结合实施例12、实施例11并结合表4可以看出,实施例12测得的粘着牢度高于实施例11,说明选用矿渣粉作为吸附剂时,矿渣粉促进了硅酸盐凝胶与有机硅交联体之间的结合,提高了有机硅膜层的致密度,减少了有机硅膜层的剥落,有助于提高合成革防污性能的持久度。

61.结合实施例13、实施例14并结合表4可以看出,当聚合物层为聚氯乙烯层时,选用制备例9的填料提高了测得的粘着牢度,说明在烘烤固化有机硅料浆的过程中,在氢氧根离子浓度上升和烘烤加热的共同作用下,聚氯乙烯层中的部分链段会脱去氯化氢生成双键,此时填料中溶出的过硫酸钠将聚氯乙烯链段中新生成的双键氧化为羟基、羧基等基团,增强了聚氯乙烯层对硅烷偶联剂的亲和力,增加了有机硅膜层与聚合物层之间的结合度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

62.结合实施例14、实施例15并结合表4可以看出,实施例15测得的粘着牢度高于实施例14,说明与氧化镁粉末相比,硅藻土更容易与有机硅膜层中的硅酸盐凝胶结合,有助于提高有机硅膜层的致密度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度结合实施例15、实施例16并结合表4可以看出,当成膜剂选用硬脂酸时,硬脂酸熔化后能够附着在聚氯乙烯层的表面,增强了聚氯乙烯层与水相之间的亲和力,有利于过硫酸钠与聚氯乙

烯层的接触和氧化,增强了聚氯乙烯层对硅烷偶联剂的亲和力,增加了有机硅膜层与聚合物层之间的结合度,减少了有机硅膜层的剥落,提高了合成革防污性能的持久度。

63.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1