一种堵漏装置的制作方法

1.本发明涉及管道抢修技术领域,尤其涉及一种堵漏装置。

背景技术:

2.现有技术的带式捆扎均采用纤维织物带复合橡胶层进行快速止漏,但是这种捆扎带只能短时快速止漏,并且漏点的形状不一,无法满足所有形状的漏点堵漏。采用金属带捆扎堵漏步骤繁琐。此外还可以采用密封胶堵漏,即将密封胶注入堵漏卡具中堵漏,这种方法中堵漏卡具制作繁琐,且注胶时易破坏漏点。另外还可以采用胶粘剂粘接,但是胶粘剂易开裂。

3.中国专利cn110030457a发明了一种流体输送管道不停产修复补强的方法,即在管道缺陷位置用金属带压堵漏修补,使被修复面成为连续的金属面,对管道的腐蚀管壁减薄部位进行表面清理、除锈、除污,露出金属光泽,然后将管道待修复部位涂刷高温修复剂,将管道的失强部位修复涂平,固化后和钢管融为一体构成修复层;之后在上述修复部位采用浸透耐高温树脂的纤维或其织物进行缠绕衬贴,固化后形成加强层;之后在加强层外部采用高强纤维或其织物结合机体材料进行缠绕补强,固化后形成补强层;最后在补强层的外部涂刷耐高温防护涂料,固化后形成防护层。

4.上述专利公开的堵漏方法过程复杂,且腐蚀性和耐辐照性较差。

技术实现要素:

5.本发明解决的技术问题在于提供一种堵漏装置,该堵漏装置具有优异的密封作用,且力学性能优异,抗冲击、耐高温、耐腐蚀和耐辐射。

6.有鉴于此,本技术提供了一种堵漏装置,由堵漏板、捆扎带和锁紧装置制备得到,所述堵漏板包括叠加设置的纤维增强复合材料层和纤维增强橡胶密封垫;所述捆扎带由四层经纱和纬纱编织的纱线层组成;所述经纱中均含有聚酰亚胺纤维。

7.优选的,所述纱线层的第一层中经纱选自涤纶、锦纶、尼龙、芳纶和pbo中的一种或多种,所述经纱的复丝线密度为500~2000d,纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d;

8.第二层中的经纱选自涤纶、锦纶、尼龙、芳纶和pbo中的一种或多种,所述经纱的复丝线密度为500~2000d,所述纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d;

9.第三层中的经纱选自芳纶和pbo中的一种或两种,所述经纱的复丝线密度为500~3000d,纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d;

10.第四层中的经纱选自涤纶、锦纶、尼龙、芳纶和pbo中的一种或多种,所述经纱的复丝线密度为500~2000d,纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d。

11.优选的,所述堵漏板由依次设置的纤维增强复合材料层、热熔胶层和纤维增强橡

胶密封垫组成,所述纤维增强橡胶密封垫,与泄露的管道接触,起到密封封堵的作用;所述热熔胶层连接纤维增强橡胶密封垫和纤维增强复合材料层;所述纤维增强复合材料层表面设置有多个弧状突起的方块,与捆扎带直接接触,起到均匀传递载荷的作用。

12.优选的,所述锁紧装置为高强合金钢,与捆扎带两端相连;所述锁紧装置由手柄销轴、固定螺帽、手柄、定位插销、手柄座、拉紧拉杆、卡座和捆扎带固定销轴组成;所述手柄通过手柄销轴固定在手柄座上,同时起到手柄的支点作用;手柄上设置有方形柱,方形柱上有圆形孔洞,拉紧拉杆上带有螺纹的拉杆通过孔洞连接在手柄上;通过调节拉紧拉杆上的固定螺帽将拉杆拉紧或放松;手柄座另一端设置有凸起的螺栓孔,通过螺栓将手柄固定在手柄座上;卡座的一端设置有u型卡槽,与拉紧拉杆快速连接。

13.优选的,所述捆扎带上还包括用作标识的缝合纱,所述缝合纱为涤纶,所述缝合纱的复丝线密度为500~2000d。

14.优选的,所述捆扎带的宽度为30~200mm,长度为20~3000mm,厚度为0.5~10mm。

15.优选的,所述堵漏板的厚度为3mm~30mm。

16.优选的,所述锁紧装置的宽度为50~150mm,厚度为3mm~20mm。

17.优选的,所述纤维增强复合材料层、纤维增强橡胶密封垫和所述经纱中的聚酰亚胺纤维的制备方法,包括以下步骤:

18.a)将芳香族二酐和芳香族二胺在溶剂中混合,聚合反应后得到聚酰胺酸纺丝溶液;

19.b)将所述聚酰胺酸纺丝溶液进行纺丝,得到聚酰胺酸纤维;

20.c)将所述聚酰胺酸纤维进行酰亚胺化,得到聚酰亚胺纤维;

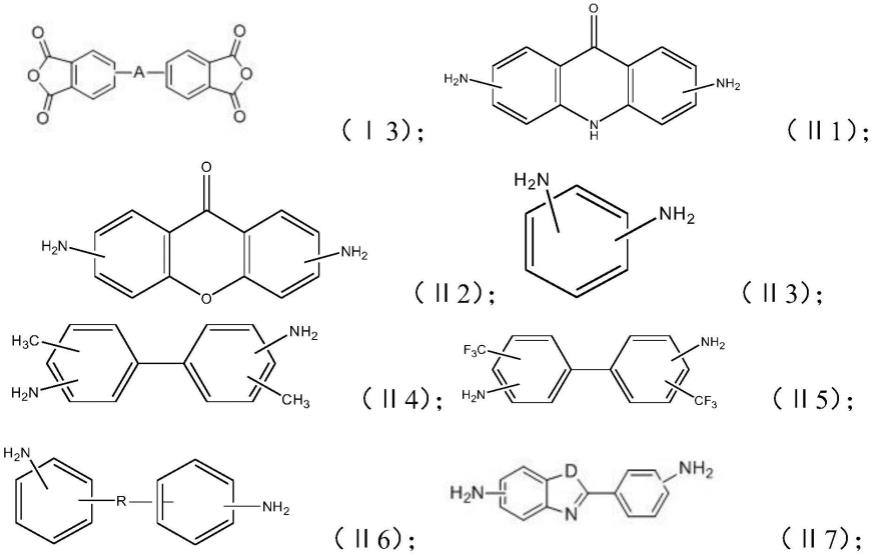

21.所述芳香族二酐选自式(ⅰ1)、式(ⅰ2)和式(ⅰ3)中的一种或多种;

22.所述芳香族二胺选自式(ⅱ1)、式(ⅱ2)、式(ⅱ3)、式(ⅱ4)、式(ⅱ5)、式(ⅱ6)和式(ⅱ7)中的一种或多种;

[0023][0024][0025]

其中,a选自o、s、羰基、

[0026]

r选自o、s、亚甲基、磺酰基、羰基、吡啶基或苯环上含有两个n的基团;

[0027]

d选自o、s或n。

[0028]

本技术提供了一种堵漏装置,其由堵漏板、捆扎带和锁紧装置制备得到,其中,所述堵漏板包括叠加设置的纤维增强复合材料层和纤维增强橡胶密封垫;捆扎带由四层经纱和纬纱编织的纱线层组成;且所述经纱中均含有聚酰亚胺纤维。本技术提供的堵漏装置中锁紧装置与捆扎带两端相连,形成首尾闭合的环状结构,实现对泄露管道的快速有效封堵;通过收紧或放松锁紧装置,捆扎带也随之收紧或放松;堵漏板为弹性体柔性材料在捆扎带的收紧力作用下,实现与管道的紧密贴合,起到优异的密封作用;同时,堵漏板和捆扎带中聚酰亚胺纤维的引入使得堵漏装置具有优异的力学性能、抗冲击、耐高温、耐腐蚀和耐辐射性。

附图说明

[0029]

图1为本发明管道堵漏装置结构示意图;

[0030]

图2是本发明堵漏板的结构示意图;

[0031]

图3是本发明锁紧装置的结构示意图。

具体实施方式

[0032]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0033]

针对现有技术中的堵漏装置的性能问题,本技术提供了一种堵漏装置,其结构如图1所示,其由1堵漏板、4捆扎带和5锁紧装置组成,其中2为泄露点,3为管道,5-1为手柄销轴,5-2为固定螺帽,5-3为手柄,5-4为定位插销,5-5为手柄座,5-6为拉紧拉杆,5-7为卡座。

[0034]

具体的,本技术所述堵漏装置中的堵漏板包括叠加设置的纤维增强复合材料层和纤维增强橡胶密封垫;更具体地,所述堵漏板的结构示意图如图2所示,其由依次设置的纤维增强复合材料层1-1、热熔胶层1-2和纤维增强橡胶密封垫1-3组成,所述纤维增强复合材料层1-1与所述捆扎带4接触,所述纤维增强橡胶密封垫1-3与泄露的管道接触;所述纤维增强复合材料层1-1为纤维增强的硬质复合材料,表面设置有多个弧状突起的方块。本技术所述纤维增强复合材料层的设置使捆扎带施加的力能均匀分布在堵漏板上,以保证密封垫和管体紧密贴合,尤其适应于异型管体。所述堵漏板的厚度为3mm~30mm,更具体地,所述堵漏板的厚度为5~20mm。

[0035]

在所述堵漏板中,所述纤维增强复合材料层中的增强材料,即纤维,选自玻璃纤维、碳纤维、聚酰亚胺纤维中的一种或几种,其质量含量为0~40%,且不等于0,所述复合材料的连续相选用聚丙烯树脂,具体的,所述增强材料纤维的质量含量为15~35%。在本技术中,所述纤维增强复合材料层的制备方法具体为注塑成型。

[0036]

而对于纤维增强橡胶密封垫具体选自聚酰亚胺纤维增强橡胶垫,其中所述聚酰亚胺纤维增强橡胶垫中的橡胶可以选自丁腈橡胶、氢化丁腈橡胶、氯丁橡胶、丁苯橡胶等合成橡胶,具体的,所述聚酰亚胺纤维增强橡胶垫的纤维的质量含量为5%~20%。在本技术中,所述聚酰亚胺纤维增强橡胶垫的制备方法具体为模压成型。

[0037]

所述捆扎带包括沿经线方向的经纱和沿纬线方向的纬纱,共四层,且所述经线中均包括聚酰亚胺纤维;具体的,所述纱线层的第一层中经纱选自涤纶、锦纶、尼龙、芳纶和pbo中的一种或多种,所述经纱的复丝线密度为500~2000d,纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d;第二层中的经纱选自涤纶、锦纶、尼龙、芳纶和pbo中的一种或多种,所述经纱的复丝线密度为500~2000d,所述纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d;第三层中的经纱选自芳纶和pbo中的一种或两种,所述经纱的复丝线密度为500~3000d,纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d;第四层中的经纱选自涤纶、锦纶、尼龙、芳纶和pbo中的一种或多种,所述经纱的复丝线密度为500~2000d,纬纱选自涤纶、锦纶和尼龙中的一种或多种,所述纬纱的复丝线密度为500~2000d。

[0038]

在本技术中,所述捆扎带中的第一层远离泄露的管道,其作为标识层,第二层和第四层是保护层,第三层是承力层。

[0039]

在具体实施例中,所述第一层中的经纱可以选择芳纶纤维和聚酰亚胺纤维,可以选择聚酰亚胺纤维,可以选择尼龙、pbo和聚酰亚胺纤维,可以选择尼龙、锦纶、pbo和聚酰亚胺纤维,还可以选择涤纶纤维和聚酰亚胺纤维,所述经纱的复丝线密度为500d~1000d;所述第二层中的经纱可以选择涤纶纤维和聚酰亚胺纤维,可以选择芳纶纤维、pbo纤维和聚酰

亚胺纤维,可以选择聚酰亚胺纤维,可以选择涤纶纤维、芳纶纤维和聚酰亚胺纤维,所述经纱的复丝线密度为800~1500d;所述第三层中的经纱可以选择芳纶纤维和聚酰亚胺纤维,可以选择聚酰亚胺纤维,可以选择聚酰亚胺纤维和pbo,可以选择聚酰亚胺纤维、pbo纤维和芳纶纤维,所述经纱的复丝线密度为900~2500d;所述第四层的经纱可以选择涤纶、尼龙和聚酰亚胺纤维,可以选择芳纶、尼龙和聚酰亚胺纤维,可以选择聚酰亚胺纤维,可以纤维尼龙和聚酰亚胺纤维,所述经纱的复丝线密度为500~2000d,。

[0040]

在捆扎带中,所述纬线选自涤纶、锦纶和尼龙中的一种或多种,复丝线密度为500~2000d;更具体地,所述纬线的复丝线密度为800~1500d。

[0041]

在本技术提供的捆扎带中,还包括用作标识的缝合纱,所述缝合纱为涤纶,复丝线密度为500~2000d。

[0042]

所述捆扎带的宽度为30~200mm,长度为20~3000mm,厚度为0.5~10mm。

[0043]

本技术中,所述锁紧装置的结构示意图如图3所示,其为高强合金钢,与捆扎带两端相连;其由手柄销轴5-1、固定螺帽5-2、手柄5-3、定位插销5-4、手柄座5-5、拉紧拉杆5-6、卡座5-7和捆扎带固定销轴5-8组成;所述手柄通过手柄销轴固定在手柄座上,同时起到手柄的支点作用;手柄上设置有方形柱,方形柱上有圆形孔洞,拉紧拉杆上带有螺纹的拉杆通过孔洞连接在手柄上;通过调节拉紧拉杆上的固定螺帽将拉杆拉紧或放松;手柄座另一端设置有凸起的螺栓孔,通过螺栓将手柄固定在手柄座上;卡座的一端设置有u型卡槽,与拉紧拉杆快速连接。所述锁紧装置通过快速闭合手柄(5-3)使拉紧拉杆(5-6)与卡座(5-7)相连形成初步预紧的首尾闭合环状结构,然后调节拉紧拉杆(5-6)上的固定螺帽(5-2)使堵漏板与管道紧密贴合,实现对泄露管道的快速有效封堵。

[0044]

在本技术中,所述锁紧装置的宽度为50~150mm,厚度为3mm~20mm。

[0045]

在本技术提供的堵漏装置中,所述捆扎带和所述堵漏板中的聚酰亚胺纤维将呫吨酮、吖啶酮结构引入到聚酰亚胺主链中,通过两步法制备了新型聚酰亚胺纤维,提高了纤维的力学性能、使用温度以及耐辐照能力。具体的,所述聚酰亚胺纤维的制备方法,包括以下步骤:

[0046]

a)将芳香族二酐和芳香族二胺在溶剂中混合,聚合反应后得到聚酰胺酸纺丝溶液;

[0047]

b)将所述聚酰胺酸纺丝溶液进行纺丝,得到聚酰胺酸纤维;

[0048]

c)将所述聚酰胺酸纤维进行酰亚胺化,得到聚酰亚胺纤维;

[0049]

所述芳香族二酐选自式(ⅰ1)、式(ⅰ2)和式(ⅰ3)中的一种或多种;

[0050]

所述芳香族二胺选自式(ⅱ1)、式(ⅱ2)、式(ⅱ3)、式(ⅱ4)、式(ⅱ5)、式(ⅱ6)和式(ⅱ7)中的一种或多种;

[0051]

[0052][0053]

其中,a选自o、s、羰基、

[0054]

r选自o、s、亚甲基、磺酰基、羰基、吡啶基或苯环上含有两个n的基团;

[0055]

d选自o、s或n。

[0056]

本技术提供的耐辐照聚酰亚胺纤维的制备方法分为四个步骤:聚酰胺酸纺丝溶液的制备、聚酰胺酸纤维的制备、聚酰胺酸纤维的酰亚胺化和聚酰亚胺纤维的热牵伸;在上述步骤中,本技术引入了特定的二酐和二胺单体,将呫吨酮、吖啶酮结构引入到聚酰亚胺分子链中,提高了聚酰亚胺纤维的力学性能、使用温度以及耐辐照性能。

[0057]

具体的,在制备的过程中,本技术首先制备了聚酰胺酸纺丝溶液,其是将芳香族二酐和芳香族二胺在溶剂中混合,聚合反应后得到聚酰胺酸纺丝溶液;在此过程中芳香族二酐具体选自以下结构:

[0058][0059]

所述芳香族二胺具体选自以下结构:

[0060][0061]

在具体实施例中,所述芳香族二酐选自联苯四酸二酐和均苯四酸二酐中的一种或两种,所述芳香族二胺具体选自以下组合:对苯二胺和间位呫吨酮二胺、4,4

’‑

二氨基二苯醚和间位呫吨酮二胺、2-(4-氨基苯基)-5-氨基苯并咪唑和对位呫吨酮二胺、对苯二胺和对位呫吨酮二胺、对位呫吨酮二胺、对苯二胺和吖啶酮二胺。具体的,所述芳香族二酐和所述芳香族二胺的摩尔比为0.9:1~1:0.9,更具体地,所述芳香族二酐和所述芳香族二胺的摩尔比为1:1。所述溶剂具体选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜和n-甲基吡咯烷酮中的一种或多种。所述聚酰胺酸纺丝溶液中聚酰胺酸的固含量为5~40wt%,所述聚合反应的温度为-10~50℃,时间为5~72h;更具体地,所述聚合反应的温度为0~20℃,所述聚合反应的时间为12~24h。

[0062]

本技术然后将所述聚酰胺酸纺丝溶液进行纺丝,以得到聚酰胺酸纤维;在此过程中,所述纺丝按照本领域技术人员熟知的方法进行,具体地,所述纺丝可以采用干喷湿法纺丝,也可以采用湿法纺丝;更具体地,所述干喷湿法纺丝为:将聚酰胺酸纺丝溶液依次进行过滤和真空脱泡,再通过计量泵由喷丝孔挤出,经过空气层后再依次进行凝固浴成型、水洗和干燥,得到聚酰胺酸纤维;

[0063]

所述湿法纺丝具体为:将聚酰胺酸纺丝溶液依次进行过滤和真空脱泡,再通过计量泵由喷丝孔挤出,最后依次进行凝固浴成型、水洗和干燥,得到聚酰胺酸纤维。

[0064]

在上述干喷湿法纺丝的过程中,所述凝固浴为甲醇、乙醇、乙二醇、丁醇、丙酮、丁酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜和n-甲基吡咯烷酮中的一种与水的混合物,所述空气层的高度为3~100mm,所述喷丝孔的孔径为φ0.05~φ0.2mm,孔数为50~400孔,喷拉比为1.0~7.0倍,速度为5~100m/min;具体的,所述空气层的高度为10~30mm。所述喷丝孔的孔径为φ0.10~φ0.15mm,孔数为20~1000孔,喷拉比为2.0~4.0倍,速度为20~60m/min。

[0065]

在上述湿法纺丝的过程中,所述凝固浴为甲醇、乙醇、乙二醇、丁醇、丙酮、丁酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜和n-甲基吡咯烷酮中的一种与水的混合

物,所述喷丝孔的孔径为φ0.04~φ0.15mm,孔数为30~12000孔,喷拉比为1.0~5.0倍,速度为5~100m/min;具体的,所述喷丝孔的孔径为φ0.08~φ0.12mm,孔数为100~10000孔,喷拉比为1.5~4.0倍,速度为20~60m/min。

[0066]

本技术然后将上述得到的聚酰胺酸纤维进行酰亚胺化,以得到聚酰亚胺纤维;在进行酰亚胺化的过程中,采用梯度升温的方式进行,所述梯度升温的温度为50~500℃,升温速率为1~30℃/min,所述梯度升温的气氛为空气、氮气或氩气;更具体地,所述酰亚胺化的温度为50~400℃,升温速度为5~20℃/min。

[0067]

本技术最后将上述得到的初生纤维进行热牵伸,以使聚酰亚胺纤维具有较好的力学性能。所述热牵伸的温度为300~600℃,牵伸倍率为1.0~5.0,气氛为惰性气氛;更具体地,所述热牵伸的温度为450~580℃,牵伸倍率为1.2~2.0,气氛为氮气或氩气。

[0068]

上述聚酰亚胺纤维将特定的二胺和二酐单体聚合制成聚酰胺酸纺丝溶液,纺丝后制成聚酰胺酸纤维,再将聚酰胺酸纤维烘干、热亚胺化得到聚酰亚胺纤维。本发明将呫吨酮、吖啶酮结构引入到聚酰亚胺分子链中,提高了聚酰亚胺纤维的力学性能、使用温度以及耐辐照性能。实验结果表明:本发明制备的聚酰亚胺纤维的断裂强度1~4gpa,辐照后强度保持率>85%。

[0069]

本技术提供的堵漏装置适用于各种形状的漏点堵漏,携带以及施工方便,耐腐蚀,耐辐照,力学性能优异,不会对管道进行二次伤害,能够有效的用于输油、输气等管道的堵漏。

[0070]

为了进一步理解本发明,下面结合实施例对本发明提供的堵漏装置进行详细说明,本发明的保护范围不受以下实施例的限制。

[0071]

向装配有机械搅拌、氮气保护的三颈圆底烧瓶中加入联苯四酸二酐294.22g(1.0mol),对苯二胺75.70g(0.7mol),吖啶酮二胺67.58g(0.3mol),n,n-二甲基乙酰胺(dmac)2480g,0℃下反应24小时得到淡黄色聚酰胺酸溶液,过滤后直接用作纺丝浆液;

[0072]

将上述的聚酰胺酸浆液采用干喷湿法纺丝技术路线纺丝成型,用计量泵将常温的纺丝浆液精确计量后,由喷丝孔挤出后经过空气层进入n,n-二甲基乙酰胺和水(1:2体积比)的凝固浴中,喷丝板为50孔,孔径φ0.12mm,喷拉比为4倍,纺丝速度为50m/min,空气层高度为10mm;初生纤维水洗后经热氮气甬道干燥得到聚酰胺酸纤维;

[0073]

聚酰胺酸纤维在氮气环境下经梯度升温热亚胺化炉处理得聚酰亚胺纤维,热亚胺化温度从50~430℃,升温速度10℃/min;得到的聚酰亚胺纤维在氮气环境下530℃牵伸2.0倍得聚酰亚胺成品纤维;

[0074]

经测试:纤维断裂强度2.7gpa,模量77.0gpa,断裂伸长率5.8%。

[0075]

以下实施例中的聚酰亚胺纤维的制备方法按照上述方法制备得到。

[0076]

实施例1

[0077]

堵漏板中纤维增强复合材料为聚酰亚胺纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强丁腈橡胶,堵漏板尺寸为长度120mm,宽度50mm,厚度10mm;

[0078]

捆扎带的第一层经纱由复丝线密度为500d的芳纶纤维和500d聚酰亚胺纤维恒张力合并,第二层经纱由复丝线密度为750d的涤纶纤维和750d聚酰亚胺纤维恒张力合并,第三层经纱由复丝线密度为1000d的芳纶纤维和1000d聚酰亚胺纤维恒张力合并,第四层经纱由复丝线密度为500d的涤纶纤维、500d尼龙纤维和500d聚酰亚胺纤维恒张力合并,纬纱采

用复丝线密度为800d的涤纶纤维,进行经纬编织,缝合纱为500d的涤纶纤维;带状织物的宽度为100mm,长度为500mm,厚度为1.70mm;

[0079]

锁紧装置为高强合金钢,宽度为120mm,厚度为10mm。

[0080]

实施例2

[0081]

堵漏板中纤维增强复合材料为碳纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强丁腈橡胶,堵漏板尺寸为长度120mm,宽度50mm,厚度5mm;

[0082]

捆扎带第一层经纱采用复丝线密度为500d的聚酰亚胺纤维,第二层经纱由复丝线密度为300d芳纶纤维、300d pbo纤维和300d聚酰亚胺纤维恒张力合并,第三层经纱采用复丝线密度为900d的聚酰亚胺纤维,第四层经纱由复丝线密度为300d芳纶纤维、300d尼龙纤维和300d聚酰亚胺纤维恒张力合并,纬纱采用复丝线密度为500d的涤纶纤维,进行经纬编织,缝合纱为500d的涤纶纤维;带状织物的宽度为100mm,长度为800mm,厚度为1.30mm;

[0083]

锁紧装置为高强合金钢,尺寸为宽度120mm,厚度10mm。

[0084]

实施例3

[0085]

堵漏板中纤维增强复合材料为聚酰亚胺纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强氢化丁腈橡胶,堵漏板尺寸为长度120mm,宽度100mm,厚度10mm;

[0086]

捆扎带第一层经纱采用复丝线密度为500d的聚酰亚胺纤维,第二层经纱采用复丝线密度为1000d的聚酰亚胺纤维,第三层经纱采用复丝线密度为1500d的聚酰亚胺纤维,第四层经纱采用复丝线密度为800d的聚酰亚胺纤维,纬纱采用复丝线密度为1000d的尼龙纤维,进行经纬编织,缝合纱为1000d的涤纶纤维;带状织物的宽度为100mm,长度为900mm,厚度为1.58mm;

[0087]

锁紧装置为高强合金钢,尺寸为宽度120mm,厚度10mm。

[0088]

实施例4

[0089]

堵漏板中纤维增强复合材料为聚酰亚胺纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强丁苯橡胶,堵漏板尺寸为长度120mm,宽度50mm,厚度10mm;

[0090]

捆扎带第一层经纱由复丝线密度为250d的尼龙、250d pbo和250d聚酰亚胺纤维恒张力合并,第二层经纱由复丝线密度为250d的涤纶纤维、250d芳纶纤维和250d聚酰亚胺纤维恒张力合并,第三层经纱由复丝线密度为1250d的聚酰亚胺纤维和1250d pbo纤维恒张力合并,第四层经纱由复丝线密度为250d的尼龙纤维和250d聚酰亚胺纤维恒张力合并,纬纱由复丝线密度为800d的尼龙纤维,进行经纬编织,缝合纱为900d的涤纶纤维;带状织物的宽度为100mm,长度为600mm,厚度为1.65mm;

[0091]

锁紧装置为高强合金钢,尺寸为宽度120mm,厚度10mm。

[0092]

实施例5

[0093]

堵漏板中纤维增强复合材料为聚酰亚胺纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强氯丁橡胶,堵漏板尺寸为长度120mm,宽度50mm,厚度10mm;

[0094]

捆扎带第一层经纱由复丝线密度为200d的尼龙、200d锦纶、200d pbo和200d聚酰亚胺纤维恒张力合并,第二层经纱由复丝线密度为500d的涤纶纤维、500d芳纶纤维和500d聚酰亚胺纤维恒张力合并,第三层经纱由复丝线密度为800d的聚酰亚胺纤维、800dpbo纤维和800d芳纶纤维恒张力合并,第四层经纱由复丝线密度为200d的尼龙纤维、200d聚酰亚胺纤维和200d涤纶纤维恒张力合并,纬纱由复丝线密度为550d的尼龙纤维和550d涤纶纤维,

进行经纬编织,缝合纱为800d的涤纶纤维;带状织物的宽度为100mm,长度为700mm,厚度为1.85mm;

[0095]

锁紧装置为高强合金钢,尺寸为宽度120mm,厚度10mm。

[0096]

实施例6

[0097]

堵漏板纤维增强复合材料为玻璃纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强丁腈橡胶,堵漏板尺寸为长度120mm,宽度50mm,厚度20mm;

[0098]

捆扎带第一层经纱由复丝线密度为350d的涤纶纤维和350d聚酰亚胺纤维恒张力合并,第二层经纱由复丝线密度为600d的涤纶纤维和600d聚酰亚胺纤维恒张力合并,第三层经纱由复丝线密度为1250d的芳纶纤维和1250d聚酰亚胺纤维恒张力合并,第四层经纱由复丝线密度为300d的尼龙纤维和300d聚酰亚胺纤维恒张力合并,纬纱由复丝线密度为1300d的涤纶纤维,进行经纬编织,缝合纱为800d的涤纶纤维;带状织物的宽度为100mm,长度为700mm,厚度为2.15mm;

[0099]

锁紧装置为高强合金钢,尺寸为宽度120mm,厚度10mm。

[0100]

对比例1

[0101]

堵漏板中纤维增强复合材料为聚酰亚胺纤维增强聚丙烯树脂,密封胶垫为聚酰亚胺纤维增强丁腈橡胶,堵漏板尺寸为长度120mm,宽度50mm,厚度10mm;

[0102]

捆扎带的第一层经纱由复丝线密度为500d的芳纶纤维和500d聚酰亚胺纤维恒张力合并,第二层经纱由复丝线密度为750d的涤纶纤维和750d聚酰亚胺纤维恒张力合并,第三层经纱采用复丝线密度为2000d的芳纶纤维,第四层经纱由复丝线密度为500d的涤纶纤维、500d尼龙纤维和500d聚酰亚胺纤维恒张力合并,纬纱采用复丝线密度为800d的涤纶纤维,进行经纬编织,缝合纱为500d的涤纶纤维;带状织物的宽度为100mm,长度为500mm,厚度为1.70mm;锁紧装置为高强合金钢,宽度为120mm,厚度为10mm。检测实施例和对比例的性能,检测结果如表1~表3所示;

[0103]

表1实施例1~实施例6以及对比例1提供的纤维增强复合材料性能数据表

[0104][0105]

表2实施例1~实施例6以及对比例1提供的密封垫的性能数据表

[0106][0107][0108]

表3实施例1~实施例6以及对比例1堵漏装置的性能数据表

[0109][0110]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0111]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1