一种轮式装甲车密封门及其控制方法与流程

1.本发明涉及轮式装甲车技术领域,一种轮式装甲车密封门及其控制方法。

背景技术:

2.当前的轮式装甲车的车门,按其密封要求,有防风雨密封结构,也有防水密封结构,但就其车门结构而言,一般采用分体式,即门框焊接在车体上,门盖通过铰接在车体上再与门框组和成整个车门,车门分为左右两个部分对开部分,当车门打开后,人员从中间上下车,车门的密封是靠车内两个搭扣来实现的。这种门要求车体和门盖的平面度很高,一般不大于1.5mm,组焊后不大于3mm。加工精度要求高,通过搭扣方式进行锁紧,压紧力较小,相应的压紧量也较小,而且不可调节,在所有搭扣锁紧情况下,密封条与门框边缘之间不能完全贴合紧压,局部仍存在空隙,导致轮式装甲车渡河涉水时,密封薄弱部位形成渗水,造成损失;

3.此外,当前的轮式装甲车的车门,多为静密封,静密封多为被动式的密封形式,当两个部件扣合时,通过密封胶条密封两者之间的间隙,但是这种方式往往忽略了门框铰接位置处间隙较大,例如专利cn209894046u公开的一种轮式装甲车多级密封门采用的是门框铰接的方式,在涉水时,水流会也从门框铰接位置处渗入装甲车箱体内部。

4.因此,如何提高密封时的正压力,避免门框铰接结构的缺点,同时,能够满足人员及时上下车的客观需求,成为本领域技术人员亟待解决的技术难题。

技术实现要素:

5.一种轮式装甲车密封门,包括厢门、铰支座、伸缩杆、弹簧、限位螺母、滑槽以及导轨滑移机构。其中,所述厢门安装在轮式装甲车箱体出口上,所述厢门通过4根伸缩杆滑动连接,每个所述伸缩杆的一端铰接在铰支座上,位于上部的两个所述铰支座与上部箱体固定连接,位于下部的两个铰支座与下部箱体固定连接,每个所述伸缩杆的另一端螺纹连接限位螺母,限位螺母与伸缩杆的连接处套设有弹簧,下部箱体内还设置有滑槽,所述导轨滑移机构的一端固定连接在厢门上,所述导轨滑移机构的另一端伸入滑槽内,承载厢门的重量。

6.所述厢门上设置有多个插孔、纵肋和横肋,所述插孔用于穿插伸缩杆,多个所述纵肋与多个横肋之间相互垂直连接,形成网状的表面加强结构。

7.上部的两个铰支座和下部的两个铰支座虽然结构相同,但是设置位置和铰接开口的朝向不同,位于上部的两个铰支座铰接开口均朝下,位于下部的两个铰支座铰接开口均位于水平方向上,且相向设置。

8.所述厢门的四周边缘连接第一密封条,所述第一密封条呈“之”字形,箱体(包括上部箱体、下部箱体和两侧箱体)四周边缘连接第二密封条,所述第二密封条呈l型,在伸缩杆收缩时,所述第一密封条压紧在第二密封条上,增大了密封面的接触面积,同时使径向静密封与轴向静密封相结合,进而形成了“之”字形的密封面,大大降低了轮式装甲车渡河涉水

时水流沿径向和轴向渗入车厢的风险。

9.限位螺母的一侧嵌设轴向密封件,轴向密封件的外径大于插孔的内径。在厢门密封时,弹簧和轴向密封件不同程度地被压缩,产生弹力和阻尼力,不仅可以根据弹力大小调整第一密封条7与第二密封条8的压紧程度,也可以在轮式装甲车在越野行走时,起到减震的效果。

10.伸缩杆采用液压杆、气泵或者电动伸缩杆,且在实际操作过程中,4个伸缩杆同步启动。

11.伸缩杆靠近弹簧的一侧设置止挡部,所述厢门位于弹簧和止挡部之间。

12.所述厢门与箱体出口之间的间距为l1,导轨滑移机构11的轴向长度为l2,l2》=l1+0.3m,l1的范围为[0.5m,0.75m]。

[0013]

导轨滑移机构不仅用于承载厢门的重量,同时能够配合伸缩杆的移动,进而,使伸缩杆主要用于对厢门进行推拉而不必过多承载厢门的重量,导轨滑移机构包括承载梁、轨道梁、滚轮和t型导轨,其中,承载梁底部两侧连接多个滚轮,多个滚轮在滑槽内滑动,进而承载厢门的重量的同时配合伸缩杆移动,承载梁的上部与轨道梁固定连接,所述轨道梁的一端伸入滑槽内,另一端固定连接在厢门上,t型导轨在竖向上呈倒t型,t型导轨的上部通过固定件固定在滑槽的内表面的顶部,轨道梁没开设由t型滑槽,该t型滑槽与t型导轨相适配,进而,在t型导轨的导向限位下,导轨滑移机构能够在滑槽内实现自由滑动。

[0014]

所述轮式装甲车驾驶舱内具有辅助控制器,所述辅助控制器与操作终端连接,通过操作终端设置伸缩杆的油压或电机功率、启动时间和停止时间;上部箱体内壁设置有第一位移传感器,第一位移传感器用于检测厢门到箱体边缘的距离;所述厢门侧正对上部箱体位置处设置第二位移传感器,所述第二位移传感器用于检测导轨滑移机构的轴向移动距离,所述第一位移传感器、第二位移传感器均与辅助控制器电连接;4个伸缩杆均与所述同步控制器连接,所述同步控制器与辅助控制器电连接。

[0015]

综上所述,本发明的轮式装甲车密封门及其控制方法,与现有技术相比,其区别在于:

[0016]

1)本发明的轮式装甲车密封门,采用动密封与静密封相配合,能够满足厢门密封时的正压力要求,相对于分体式的门框结构和对开式的车门,防水密封效果更好;

[0017]

2)对传统的静密封结构进行改进,在厢门和箱体的四周边缘均设置了密封条,进而形成了“之”字形的密封面,增大了密封面的接触面积,防止水的径向渗入和轴向渗入;

[0018]

3)本发明采用多个伸缩杆对厢门进行轴向移动,同时配合轨滑移机构对厢门进行承重支撑,同时对多个伸缩杆的铰接方向进行差异化设置,进而使厢门在密封动作时能够实现位置对准,防止位置偏斜;

[0019]

4)通过对导轨滑移机构长度和厢门-箱体距离进行合理设置,既防止了悬臂支撑不稳的缺点也能满足人员顺利上下车,厢门通过纵横向的肋部进行刚度加强,能够起到一定的防弹、抗击打效果;

[0020]

5)相对于传统的手动式开关厢门,本发明可以实现主动式、智能化控制,通过多个位移传感器、调整油压或电机输出功率便可实现厢门的关闭或打开,提高了系统的控制效率。

附图说明

[0021]

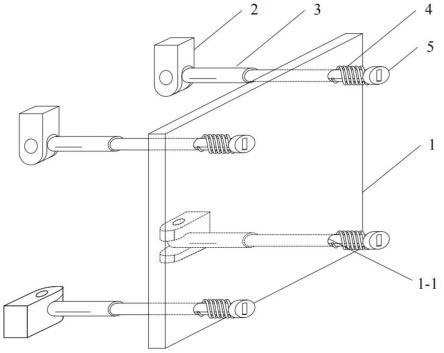

图1为本发明的一种轮式装甲车密封门的轴侧示意图;

[0022]

图2为本发明的一种轮式装甲车密封门的剖面示意图;

[0023]

图3为本发明的一种轮式装甲车密封门开启状态剖面示意图;

[0024]

图4为本发明的一种轮式装甲车密封门导轨滑移机构结构示意图;

[0025]

1-厢门;1-1-插孔;1-2-纵肋;1-3-横肋;2-铰支座;3-伸缩杆;4-弹簧;5-限位螺母;6-1-上部箱体;6-2-下部箱体;7-第一密封条;8-第二密封条;9-轴向密封件;10-滑槽;11-导轨滑移机构;11-1-承载梁;11-2-轨道梁;11-3-t型滑槽;11-4-滚轮;12-止挡部;13-t型导轨;14-固定件。

具体实施方式

[0026]

实施例1

[0027]

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

[0028]

请考察图1-4,一种轮式装甲车密封门,包括厢门1、铰支座2、伸缩杆3、弹簧4、限位螺母5、滑槽10以及导轨滑移机构11。其中,厢门1安装在轮式装甲车箱体出口上,用于对箱体出口进行密封,厢门1通过4根伸缩杆3滑动连接,每个伸缩杆3的一端铰接在铰支座2上,位于上部的两个铰支座2与上部箱体6-1固定连接,位于下部的两个铰支座2与下部箱体6-2固定连接,每个伸缩杆3的另一端螺纹连接限位螺母5,限位螺母5与伸缩杆3的连接处还套设有弹簧4(即弹簧4设置在厢门1与限位螺母5之间,并套设在伸缩杆3的另一端),下部箱体6-2内还设置有滑槽10,导轨滑移机构11的一端固定连接在厢门1上,导轨滑移机构11的另一端伸入滑槽10内,承载厢门1的重量。在伸缩杆3的带动下,导轨滑移机构11能够在滑槽10内滑动,进而在很大程度上分解伸缩杆3的竖向承载力,使伸缩杆3能够更好地对厢门进行水平移动操作。

[0029]

轮式装甲车的装甲厚度一般在5~20mm之间,部位不同,装甲厚度也不一样,例如底盘,属于难以被攻击的部件,装甲厚度在5~8mm,厢门的装甲厚度在8mm~12mm,而且装甲厚度越厚,车辆自重就越大,耗油高,爬坡吃力;装甲厚度越小,油耗较低,但容易遭到导弹袭击,且遇到山石滚落、重物击打等外部强作用力时,厢门容易变形,导致涉水时河水漫进车厢内部,损失巨大。

[0030]

为了解决上述难题,在本实施例中,厢门1的厚度设置为6~8mm,厢门1朝向箱体的一侧采用纵横方向的加强肋进行加强,进一步考察图1-3,厢门1上设置有多个插孔1-1、纵肋1-2和横肋1-3,纵肋1-2和横肋1-3的厚度为4mm,横肋1-3肋高为4~5mm,纵肋1-2肋高为4.5~6mm,伸缩杆3穿过插孔1-1,纵肋与纵肋之间的间距为30mm,横肋与横肋之间的间距为30mm,多个纵肋1-2与多个横肋1-3之间相互垂直连接,形成网状的表面加强结构,能够提高厢门1的刚度,防止厢门1受火炮、子弹袭击而变形,同时能够防止轮式装甲车在涉入深水、沼泽区域时,被静水压力压扁变形。

[0031]

应当注意到,上部的两个铰支座2和下部的两个铰支座2虽然结构相同,但是设置位置和铰接开口的朝向不同,上部的两个铰支座2铰接开口均朝下,下部的两个铰支座2铰

接开口均位于水平方向上,且相向设置,进而,厢门1水平方向和竖直方向的自由度均被限制,因此,针对四个铰支座设置不同的朝向,有利于对厢门1进行限位,防止厢门1在轴向移动过程中位置发生偏移,下部的两个铰支座2在一定程度上对密封门1起了辅助支撑作用,对密封门起主要支撑作用的还是导轨滑移机构11。

[0032]

为了实现更好地、更全面的防水密封效果,厢门1的四周边缘连接第一密封条7,第一密封条7呈“之”字形,箱体(包括上部箱体6-1、下部箱体6-2和两侧箱体)四周边缘连接第二密封条8,第二密封条8呈l型,在伸缩杆3收缩时,第一密封条7压紧在第二密封条8上,增大了密封面的接触面积,同时使径向静密封与轴向静密封相结合,进而形成了“之”字形的密封面,大大降低了轮式装甲车渡河涉水时水流沿径向和轴向渗入车厢的风险。

[0033]

此外,为了防止水沿着插孔1-1渗入车厢内部,限位螺母5的一侧嵌设轴向密封件9,轴向密封件9的外径大于插孔1-1的内径。在厢门密封时,弹簧4和轴向密封件9不同程度地被压缩,产生弹力,进而根据弹力大小可以调整第一密封条7与第二密封条8的压紧程度,即通过正压力调节厢门1的密封效果,也可以在轮式装甲车在越野行走时,起到减震的效果,而现有的厢门1由于刚性铰接在箱体上,由于车辆振动(发动机振动、地形致振),导致铰接部位、厢门1边缘部位材料疲劳变形。

[0034]

伸缩杆3采用液压杆、气泵或者电动伸缩杆,且在实际操作过程中,四个伸缩杆3同步启动。

[0035]

伸缩杆3靠近弹簧4的一侧设置止挡部12,从剖面图来看,厢门1位于弹簧4和止挡部12之间,止挡部12为一个可调节的螺母,与伸缩杆3螺纹连接;当伸缩杆3向外伸长时,由于第一密封条7和第二密封条8之间产生一定的摩擦阻力,导致厢门1在伸缩杆3发生滑移,厢门1滑动至止挡部12上,并在止挡部的抵靠下实现向外滑动。

[0036]

本实施例厢门1是属于一体式的轴向张拉密封门,而非常见的对开式,因此,战斗人员、指挥员等从厢门与箱体之间的两侧空隙处上下车,厢门与箱体之间的距离过长会造成导轨滑移机构悬臂支撑不稳,力矩过大会破坏伸缩杆3结构;而距离过短又会造成人员不能顺利的上下车,发生紧急情况时,造成人员逃生困难,因此,如何设置厢门与箱体出口之间的间距,也是本发明的关键所在。

[0037]

进一步考察图3,厢门与箱体出口之间的间距为l1,导轨滑移机构11的轴向长度为l2,l2》=l1+0.3(单位:m),l1的范围为[0.5m,0.75m]。

[0038]

进一步考察图4,导轨滑移机构11不仅用于承载厢门1的重量,同时能够配合伸缩杆3的移动,进而,使伸缩杆3主要用于对厢门进行推拉而不必过多承载厢门的重量,导轨滑移机构11包括承载梁11-1、轨道梁11-2、滚轮11-4和t型导轨13,其中,承载梁11-1底部两侧连接多个滚轮11-4,多个滚轮11-4可在滑槽10内滑动,进而承载厢门1的重量的同时配合伸缩杆3的移动,承载梁11-1的上部与轨道梁11-2固定连接,轨道梁11-2的一端伸入滑槽10内,另一端固定连接在厢门1上,t型导轨13在竖向上呈倒t型,t型导轨13的上部通过固定件14固定在滑槽10的内表面的顶部,轨道梁11-2没开设由t型滑槽11-3,该t型滑槽11-3与t型导轨13相适配,进而,在t型导轨13的导向限位下,导轨滑移机构11能够在滑槽10内实现自由滑动。

[0039]

固定件14为螺栓和l型钢,l型钢一边焊接在t型导轨13的壁面上,另一端与滑槽10的内表面的顶部贴合,螺栓穿过l型钢与滑槽10连接。

[0040]

轮式装甲车驾驶舱内具有辅助控制器,辅助控制器采用plc控制器,plc控制器与操作终端连接,当伸缩杆3采用液压杆式,通过操作终端设置伸缩杆3的油压、启动时间和停止时间;上部箱体6-1内壁设置有第一位移传感器,第一位移传感器用于检测厢门1到箱体边缘的距离;厢门1侧正对上部箱体6-2位置处设置第二位移传感器,第二位移传感器用于检测导轨滑移机构11的轴向移动距离,第一位移传感器、第二位移传感器均与辅助控制器电连接;4个伸缩杆3均与同步控制器连接,同步控制器与辅助控制器电连接,同步控制器可采用scd-c系列同步控制器。

[0041]

实施例2

[0042]

基于上述实施例1的一种轮式装甲车密封门,本实施例提出了一种轮式装甲车密封门的控制方法,该控制方法包含如下控制步骤:

[0043]

步骤1:控制系统上电,辅助控制器通过同步控制器控制4个伸缩杆同步启动伸长,厢门1抵靠在止挡部12上,厢门1沿轴向向外移动;

[0044]

步骤2:当第一位移传感器检测到位移达到l1且第二位移传感器检测到位移达到l2时,辅助控制器控制同步控制器断开,伸缩杆均停止运行,厢门1完全打开;

[0045]

步骤3:当人员全部进入轮式装甲车箱体内时,辅助控制器通过同步控制器控制4个伸缩杆同步启动收缩,厢门1沿轴向向内移动;

[0046]

步骤4:判断第一位移传感器检测到位移是否等于零,若是,辅助控制器控制同步控制器断开,4个伸缩杆均停止运行,厢门1完全关闭,若否,则进入步骤5;

[0047]

步骤5:在步骤4的基础上,辅助控制器提高系统油压或增大电机输出功率t时间后,返回步骤4。

[0048]

在上述步骤中,t的取值范围为[3s,5s]。

[0049]

综上所述,本发明所述的一种轮式装甲车密封门,通过同步启动的四个伸缩杆控制厢门的轴向移动,同时,结合导轨滑移机构,对厢门的重量进行承载,不仅提高了密封时的正压力,防止密封时出现偏斜,避免了现有的门框铰接结构的缺点,防水密封效果更好;同时,人员能够从厢门两侧上下车,及时上车和疏散。

[0050]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1