一种应用于高速或超高音速飞行器的隔热保温件的制作方法

1.本发明涉及隔热保温技术领域,特别涉及一种应用于高速或超高音速飞行器的隔热保温件。

背景技术:

2.高速或超高音速飞行器的飞行速度不断提高,亟需高性能轻质隔热材料提供热防护。高速飞行器现有轻质隔热材料主要有陶瓷隔热瓦、柔性隔热材料、气凝胶等,其中陶瓷隔热瓦密度偏高、脆性大,可靠性不足;柔性隔热材料力学性能好,但芯部采用的石英纤维棉、氧化铝短纤维的密度以及均匀一致性有待改善;气凝胶的孔隙率大、密度低,隔热性能突出,但力学性能低。

技术实现要素:

3.鉴于以上内容,有必要提供一种应用于高速或超高音速飞行器的隔热保温件,其体积密度低、孔隙率大且均匀性好,通过硅基、气凝胶复合成型的隔热保温材料兼具力学性能高和隔热性能好等特点。

4.为达此目的,本发明采用以下技术方案:一种应用于高速或超高音速飞行器的隔热保温件,应用于高速或超高音速飞行器中,作为高速或超高音速飞行器的隔热材料,隔热保温件包括增强体、基体,所述增强体与所述基体复合,所述增强体为低密度纤维预制体,所述基体包括硅基或气凝胶;

5.其中,所述低密度纤维预制体由网胎层和连接若干网胎层之间的斜向纤维构成,其为体积密度为0.10g/cm3至0.12g/cm3的纤维预制体,所述斜向纤维包括由所述网胎层引出的若干纤维簇,每一所述纤维簇与所述网胎层之间具有非法向垂直的夹角;至少两层的所述网胎层引出的若干纤维簇取向不同;单层所述网胎层通过短切纤维之间的相互缠绕相结合,并在成网过程中进行针刺使得缠绕更加地无序且更加牢固;每一所述网胎层引出的若干所述纤维簇具有至少两种取向。

6.可选地,所述网胎层为多孔状纤维薄毡,所述网胎层经成网工艺形成分布均匀的多孔结构,在后期复合过程中多孔结构提供基体渗入的通道;所述网胎层采用的纤维的长度为50mm-90mm,所述薄毡的面密度为60g/m

2-120g/m2,针刺密度为1针/cm2~8针/cm2。

7.可选地,所述网胎层的纤维为石英纤维、莫来石纤维、氧化铝纤维、高硅氧纤维中的一种或任意组合,还可以包括缝合纤维,所述缝合纤维为石英纤维、莫来石纤维、氧化铝纤维、高硅氧纤维中的一种或任意组合。

8.可选地,同一层且每一层所述网胎层引出的每一所述纤维簇相互平行设置;相邻的所述网胎层引出的每一所述纤维簇呈相交状;以上两种取向的所述纤维簇层间交替形成斜向纤维。

9.可选地,每一所述纤维簇无序排列;所述斜向纤维为通过针刺工艺将平面或曲面的所述网胎层的纤维引入层间,用于增大其与所述网胎层的接触面积,改善层间结合力,使

得若干网胎层之间结合紧密形成整体结构,并在层间形成孔洞便于后期复合,制得均匀材料。

10.可选地,所述纤维簇取向不同的不同层所述网胎层的组合方式可以间隔多层网胎层或一层对多层或无序组合。

11.可选地,所述低密度纤维预制体为块状、球形、弧形、锥形或组合异形。

12.所述的低密度纤维预制体的制备方法,包括以下步骤:

13.s1)纤维短切后经成网工艺制得网胎;

14.s2)将网胎裁剪为所需形状;

15.s3)将裁剪的网胎铺覆于成形模具或已成形区域表面;

16.s4)按设定角度和针刺参数引入实现层间连接的斜向纤维;

17.s5)重复步骤s3或s4直至所需产品尺寸移除成型模具,得到体积密度为0.10g/cm3至0.12g/cm3的纤维预制体。

18.可选地,步骤s4)中所述针刺参数包括针刺密度,所述针刺密度为3针/cm2至15针/cm2。

19.与现有技术相比,本发明提供的隔热保温件中的低密度纤维预制体选用高性能纤维经针刺工艺成型,斜向纤维与网胎层构成立体结构,整体结构稳定,机械性能好;所述预制体为均匀多孔疏松结构,具有较低的体积密度,体积密度为0.10g/cm3至0.12g/cm3,层间连接的斜向纤维与网胎层具有非法向垂直的夹角,斜向有效增加层间纤维与网胎层的接触面积,增强相互结合力,有利于低密度预制体的成形和整体稳定性;经后期硅基或气凝胶的渗透制成的隔热保温材料相较传统材料重量轻,隔热性能好且力学性能佳。

附图说明

20.下面结合附图和具体实施方式对本发明作进一步详细的说明。

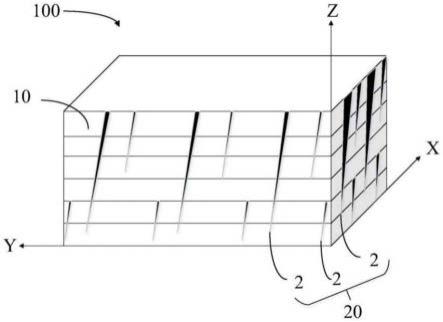

21.图1是本发明一块状低密度纤维预制体的结构示意图。

22.图2是图1所示的低密度纤维预制体的另一结构示意图。

23.图3是弧形低密度纤维预制体的局部结构示意图。

24.附图标记说明:

25.低密度纤维预制体100网胎层10、10’斜向纤维20纤维簇2

具体实施方式

26.为了能够更清楚地理解本发明实施例的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式中的特征可以相互组合。

27.在下面的描述中阐述了很多具体细节以便于充分理解本发明实施例,所描述的实施方式仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发

明实施例保护的范围。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明实施例的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明实施例。

29.高性能纤维预制体作为复合材料的骨架材料,因其结构与性能的可设计性好,制得的复合材料的电、热、力学性能等综合性能优良,能够满足苛刻环境的应用,如高速或超音速飞行器的热防护材料等。现今,随着飞行器的飞行速度的不断提高,高性能轻质隔热材料是热防护材料开发需攻克的关键技术之一。

30.本发明公开了一种应用于高速或超高音速飞行器的隔热保温件,应用于高速或超高音速飞行器中,作为高速或超高音速飞行器的隔热材料,保温件包括增强体、基体,所述增强体与所述基体复合,所述增强体为低密度纤维预制体,所述基体包括硅基或气凝胶;所述低密度纤维预制体100与硅基、气凝胶复合制成的隔热保温件重量轻、密度均匀一致、隔热性能突出且力学强度好,与传统的轻质隔热材料相比综合性能好,可用作高速或超高音速飞行器的热防护材料,或者应用于高温工业领域。

31.如图1所示,所述低密度纤维预制体100由网胎层10和连接若干网胎层10之间的斜向纤维20构成,其为体积密度为0.10g/cm3至0.12g/cm3的纤维预制体。该预制体100的体积密度低,制得的热防护材料重量轻,隔热保温效果好,用于对重量极其敏感的飞行器可减轻飞行器的整体重量,从而有助于其速度的提升。

32.低密度纤维预制体100的网胎层10为多孔状纤维薄毡,所述网胎层10的纤维的长度为50mm至90mm,本实施方式中所述网胎层10由75mm的短切纤维经成网工艺形成均匀分布的多孔结构,在后期复合过程中多孔结构提供基体渗入的通道;单层所述网胎层10通过短切纤维之间的相互缠绕相结合,并在成网过程中进行针刺使得缠绕更加地无序且更加牢固。所述网胎层10的纤维为石英纤维,所述针刺密度为1针/cm2~8针/cm2。所述薄毡的面密度为60g/m

2-120g/m2。

33.在其他实施方式中,所述网胎层10的纤维的长度不限于本实施方式中的75mm,可以为50mm至75mm以内或者75mm以上至90mm;在其他实施方式中,成网过程中针刺密度可以不限定为本实施方式,或可以不采用针刺步骤;在其他实施方式中,所述网胎层10的纤维可以为莫来石纤维或氧化铝纤维或高硅氧纤维或石英纤维莫来石纤维、氧化铝纤维、高硅氧纤维中的任意组合。

34.如图2-3所示,低密度纤维预制体100的斜向纤维20连接若干所述网胎层10,所述斜向纤维20包括由所述网胎层引出的若干纤维簇2,每一所述纤维簇2与所述网胎层10之间具有非法向垂直的夹角。至少两层的所述网胎层10引出的若干纤维簇2取向不同。每一所述网胎层10引出的若干所述纤维簇2具有至少两种取向。

35.图1、图2中所示每一纤维簇2与所述网胎层10之间的夹角为约30

°

,图1中同一层且每一层所述网胎层10引出的每一所述纤维簇2相互平行设置;图2中同一层所述网胎层10上每一所述纤维簇2相互平行设置,相邻的所述网胎层10引出的每一所述纤维簇2呈相交状,两种取向的所述纤维簇2层间交替形成斜向纤维20;图3中低密度纤维预制体100为u型,其内侧的网胎层10’由莫来石纤维制成,外侧的网胎层10由石英纤维制成,所示每一纤维簇2与所述网胎层10/10’之间的夹角为10

°

至70

°

,每一所述纤维簇2无序排列。所述斜向纤维20

为通过针刺工艺将平面或曲面的所述网胎层10的纤维引入层间,斜向增大了其与所述网胎层10的接触面积,改善层间结合力,使得若干网胎层10之间结合紧密形成整体结构,并在层间形成孔洞便于后期复合,制得均匀材料。

36.在其他实施方式中,同一层的所述网胎层10上每一所述纤维簇2可以具有不同的取向。在其他实施方式中,不限定为相邻的所述网胎层10引出的每一所述纤维簇2呈相交状,所述纤维簇2取向不同的不同层所述网胎层10的组合方式可以间隔多层网胎层10或一层对多层或无序组合。在其他实施方式中,若干所述纤维簇2与所述网胎层10之间非法向垂直,夹角范围不限定为10

°

至70

°

,其同层和层间的取向及两者排列方式不限定为本实施方式。在其他实施方式中,所述纤维簇2的形状不限定为本实施方式。在其他实施方式中,所述纤维可以为石英纤维、莫来石纤维、氧化铝纤维、高硅氧纤维中的一种或任意组合。在其他实施方式中,所述斜向纤维20还可以包括缝合纤维,所述缝合纤维为石英纤维、莫来石纤维、氧化铝纤维、高硅氧纤维中的一种或任意组合。

37.图1和图2所示的低密度纤维预制体100为板块状,其体积密度分别为0.10g/cm3和0.11g/cm3,图3所示的低密度纤维预制体100为弧形,内侧采用石英纤维网胎,外侧采用莫来石网胎,其体积密度为0.12g/cm3。上述低密度纤维预制体经硅基或气凝胶复合可用作航天飞行器的热防护材料或高温工业用结构功能一体化的隔热保温件。在其他实施方式中,所述低密度纤维预制体100的外形不限定为本实施方式,可以为球形、锥形或块状、球形、弧形、锥形等各种组合的异形。在其他实施方式中,所述低密度纤维预制体100的体积密度根据产品的性能要求在0.10g/cm3至0.12g/cm3之间可调,不限定为本实施方式。

38.上述低密度纤维预制体100的制备方法,包括以下步骤:

39.s1)纤维短切后经成网工艺制得网胎;

40.s2)将网胎裁剪为所需形状;

41.s3)将裁剪的网胎铺覆于成形模具或已成形区域表面;

42.s4)按设定角度和针刺参数引入实现层间连接的斜向纤维,所述针刺参数包括针刺密度,所述针刺密度为3针/cm2至15针/cm2;

43.s5)重复步骤s3或s4直至所需产品尺寸移除成型模具,得到体积密度为0.10g/cm3至0.12g/cm3的纤维预制体。

44.以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1