定位光刻镭射膜的制作方法

1.本发明涉及镭射膜技术领域,具体为定位光刻镭射膜。

背景技术:

2.镭射膜一般采用计算机点阵光刻技术、3d真彩色全息技术、多重与动态成像技术等。经模压把具有彩虹动态、三维立体效果的全息图像转移到pet、bopp、pvc或带涂层的基材上,然后利用复合、烫印、转移等方式使商品包装表面获得某种激光镭射效果。

3.现有技术中部分结构设计的定位光刻镭射膜的结构强度有待提高,在使用过程中容易因撕拉导致镭射膜变形扭曲,影响商品的包装效果,且部分镭射膜的镭射层固定性不够完善,容易因碰撞摩擦导致镭射层脱落,减少了使用寿命,为此,我们提出定位光刻镭射膜。

技术实现要素:

4.本发明要解决的技术问题是克服现有的缺陷,提供定位光刻镭射膜,其结构设计的定位光刻镭射膜的结构强度有所改善,在使用过程中不易因撕拉导致镭射膜变形扭曲,提升了商品的包装效果,且此镭射膜的镭射层固定性有所提高,不易因碰撞摩擦导致镭射层脱落,增加了使用寿命,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:定位光刻镭射膜,包括pvc基层、加固单元和光刻单元;

6.pvc基层:的上侧设有光刻单元;

7.加固单元:包含有粘合层一、pet层、弧形抗扭片、填充层、连接层、定位层和抗拉组件,所述pvc基层的上端设有粘合层一,所述粘合层一的上端固定连接pet层的下端,所述pet层的上端固定连接弧形抗扭片的下端,所述弧形抗扭片的上端固定连接连接层的下端,所述弧形抗扭片和连接层之间的空隙处填充有填充层,所述连接层的上端固定连接定位层的下端,所述定位层的上端设有抗拉组件。

8.在pvc基层上进行定位光刻镭射膜的加工作业,粘合层一固定pet层的位置,pet层和连接层将弧形抗扭片的位置进行固定,弧形抗扭片提升镭射膜整体的抗撞击能力,填充层增加弧形抗扭片的结构强度,定位层便于连接抗拉组件,减少镭射膜撕拉过程中的变形。

9.进一步的,抗拉组件包含有合成纤维网和粘合层二,所述定位层的上端固定连接合成纤维网的下端,所述合成纤维网的外围包裹有粘合层二。合成纤维网增加镭射膜的抗张性,能够适应不同的工作环境,粘合层二对合成纤维网的位置进行固定,保证镭射膜能够均匀的受力,防止合成纤维网歪斜。

10.进一步的,所述光刻单元包含有镭射基层膜、镭射镀铝层和热封层,所述粘合层二的上端设有镭射基层膜,所述镭射基层膜的上端固定连接镭射镀铝层的下端,所述镭射镀铝层的上端固定连接热封层的下端。镭射基层膜提升结构内部的连接稳定性,然后将镭射镀铝层通过定位光刻对镭射基层膜上端进行图层加工,获得镭射效果,热封层对镭射镀铝

层进行封装保护,提升使用寿命。

11.进一步的,还包括塑料保护膜,所述热封层的上端固定连接塑料保护膜的下端。塑料保护膜包裹在热封层表面,提升镭射膜整体的抗摩擦能力和防护性。

12.进一步的,还包括防护纸片层,所述pvc基层的下端通过粘合胶固定连接防护纸片层的上端。防护纸片层在pvc基层和商品的接触面进行隔离防护,减少摩擦对pvc基层造成的损坏。

13.进一步的,还包括防滑网,所述防护纸片层的下端固定连接防滑网的上端。在进行商品包装时,防滑网接触于商品表面,减少滑动并提升包裹的稳定性。

14.进一步的,还包括u型包边,所述塑料保护膜和防滑网外端两侧分别固定连接u型包边的内壁两侧。u型包边提升镭射膜整体的边角抗撕拉能力,提升整体结构强度,在商品包装完毕后提供长久的标识效果。

15.与现有技术相比,本发明的有益效果是:本定位光刻镭射膜,具有以下好处:

16.1、本定位光刻镭射膜,设置了弧形抗扭片来提升定位光刻镭射膜的结构强度,增加其立体感,并使用填充层对弧形抗扭片提供稳定的支撑,提升镭射膜的抗变形扭曲能力;

17.2、本定位光刻镭射膜,通过合成纤维网提升定位光刻镭射膜的抗张性,表面受力时能够减少镭射膜的扩张变形,并利用粘合层二保证合成纤维网的固定稳定性,减少错位的发生;

18.3、本定位光刻镭射膜,使用镭射基层膜来进行定位光刻作业,并使用热封层对镭射镀铝层提供稳定的防护,增加其使用寿命,塑料保护膜提供一定的抗摩擦能力,防止镭射层脱落;

19.4、本定位光刻镭射膜,其结构设计的定位光刻镭射膜的结构强度有所改善,在使用过程中不易因撕拉导致镭射膜变形扭曲,提升了商品的包装效果,且此镭射膜的镭射层固定性有所提高,不易因碰撞摩擦导致镭射层脱落,增加了使用寿命。

附图说明

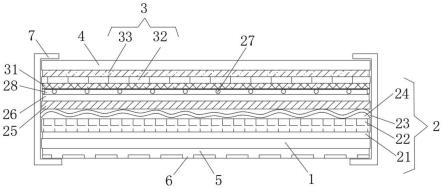

20.图1为本发明结构示意图;

21.图2为本发明底视结构示意图;

22.图3为本发明局部剖面结构示意图。

23.图中:1pvc基层、2加固单元、21粘合层一、22pet层、23弧形抗扭片、24填充层、25连接层、26定位层、27合成纤维网、28粘合层二、3光刻单元、31镭射基层膜、32镭射镀铝层、33热封层、4塑料保护膜、5防护纸片层、6防滑网、7u型包边。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.请参阅图1-3,本实施例提供一种技术方案:定位光刻镭射膜,包括pvc基层1、加固单元2和光刻单元3;

26.pvc基层1:的上侧设有光刻单元3;

27.光刻单元3包含有镭射基层膜31、镭射镀铝层32和热封层33,粘合层二28的上端设有镭射基层膜31,镭射基层膜31的上端固定连接镭射镀铝层32的下端,镭射镀铝层32的上端固定连接热封层33的下端。镭射基层膜31提升结构内部的连接稳定性,然后将镭射镀铝层32通过定位光刻对镭射基层膜31上端进行图层加工,获得镭射效果,热封层33对镭射镀铝层32进行封装保护,提升使用寿命。

28.加固单元2:包含有粘合层一21、pet层22、弧形抗扭片23、填充层24、连接层25、定位层26和抗拉组件,pvc基层1的上端设有粘合层一21,粘合层一21的上端固定连接pet层22的下端,pet层22的上端固定连接弧形抗扭片23的下端,弧形抗扭片23的上端固定连接连接层25的下端,弧形抗扭片23和连接层25之间的空隙处填充有填充层24,连接层25的上端固定连接定位层26的下端,定位层26的上端设有抗拉组件。

29.在pvc基层1上进行定位光刻镭射膜的加工作业,粘合层一21固定pet层22的位置,pet层22和连接层25将弧形抗扭片23的位置进行固定,弧形抗扭片23提升镭射膜整体的抗撞击能力,填充层24增加弧形抗扭片23的结构强度,定位层26便于连接抗拉组件,减少镭射膜撕拉过程中的变形。

30.抗拉组件包含有合成纤维网27和粘合层二28,定位层26的上端固定连接合成纤维网27的下端,合成纤维网27的外围包裹有粘合层二28。合成纤维网27增加镭射膜的抗张性,能够适应不同的工作环境,粘合层二28对合成纤维网27的位置进行固定,保证镭射膜能够均匀的受力,防止合成纤维网27歪斜。

31.还包括塑料保护膜4,热封层33的上端固定连接塑料保护膜4的下端。塑料保护膜4包裹在热封层33表面,提升镭射膜整体的抗摩擦能力和防护性。

32.还包括防护纸片层5,pvc基层1的下端通过粘合胶固定连接防护纸片层5的上端。防护纸片层5在pvc基层1和商品的接触面进行隔离防护,减少摩擦对pvc基层1造成的损坏。

33.还包括防滑网6,防护纸片层5的下端固定连接防滑网6的上端。在进行商品包装时,防滑网6接触于商品表面,减少滑动并提升包裹的稳定性。

34.还包括u型包边7,塑料保护膜4和防滑网6外端两侧分别固定连接u型包边7的内壁两侧。u型包边7提升镭射膜整体的边角抗撕拉能力,提升整体结构强度,在商品包装完毕后提供长久的标识效果。

35.本发明提供的定位光刻镭射膜的工作原理如下:在pvc基层1上进行定位光刻镭射膜的加工作业,粘合层一21固定pet层22的位置,pet层22和连接层25将弧形抗扭片23的位置进行固定,弧形抗扭片23提升镭射膜整体的抗撞击能力,填充层24增加弧形抗扭片23的结构强度,定位层26便于连接合成纤维网27,合成纤维网27增加镭射膜的抗张性,能够适应不同的工作环境,粘合层二28对合成纤维网27的位置进行固定,保证镭射膜能够均匀的受力,防止合成纤维网27歪斜,镭射基层膜31提升结构内部的连接稳定性,然后将镭射镀铝层32通过定位光刻对镭射基层膜31上端进行图层加工,获得镭射效果,热封层33对镭射镀铝层32进行封装保护,提升使用寿命,塑料保护膜4包裹在热封层33表面,提升镭射膜整体的抗摩擦能力和防护性,防护纸片层5在pvc基层1和商品的接触面进行隔离防护,减少摩擦对pvc基层1造成的损坏,在进行商品包装时,防滑网6接触于商品表面,减少滑动并提升包裹的稳定性,u型包边7提升镭射膜整体的边角抗撕拉能力,提升整体结构强度,在商品包装完

毕后提供长久的标识效果,整体定位光刻镭射膜使用完毕。

36.值得注意的是,以上实施例中所公开的粘合层一21和粘合层二28的材料为树脂,防滑网6的材料为橡胶,u型包边7的材料为聚酯乙烯。

37.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1