一种医药保温箱围板的制作方法

1.本发明涉及保温箱技术领域,具体涉及一种医药保温箱围板。

背景技术:

2.目前,医药保温箱主要是由上盖板、前面板、后面板、左面板、右面板和底面板共六块面板组合而成,其中上盖板独自制作成医药箱上盖,前面板、后面板、左面板、右面板统称为围板,前面板、后面板、左面板、右面板和底面板通过胶粘方式组合成厢体。六块面板均为三明治夹芯结构,由内外侧板和发泡芯层组成。三明治结构六块面板的内外侧板为挤塑板、金属板、玻璃钢板或木板,芯层为epp发泡芯、mpp发泡芯、xps发泡芯、pu发泡芯等。

3.保温箱的六块面板生产制作时,需要使用配套的压机和涂胶装置,首先先将在内面板放到压机下压板上,在内面板上表面涂适量的胶黏剂,将芯板平铺在胶黏剂上,在芯板上表面涂适量的胶黏剂,将外面板平铺在胶黏剂上,通过冷压机或热压机,加热、加压,使胶黏剂固化,实现芯材与上下面板的粘接。厢体组合粘接时,需对六块面板的侧边进行角度裁切或开槽处理,然后,通过胶黏剂和适量工装,将厢体组合成一体。给粘结好的板进行表面处理,粘贴包装材料优化医药箱整体外观。这种产品及其成型工艺主要具有如下缺点:1.密度高重量大:现有医药保温箱使用的玻璃钢板、金属铝板、金属不锈钢板等面板密度较大,面板制作需使用大量胶黏剂,医药箱重量偏高,导致医药箱实际使用过程中能周转便利性差;2.密封性差:六块面板间组合粘接,拼接缝多,粘接不良率高,导致密封性差,保温效果不良;3.制作效率低:六块面板板制作和厢体组合,均需使用胶黏剂、胶黏剂固化时间较长,制作工序复杂,制作周期长,效率低;4.造成环境污染:制板和组箱时,由于胶黏剂用量较多,会造成一定的环境污染。

4.因此,如何制备得到一种轻质、密封性能好、环境污染低的医药保温箱围板成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足之处而提供一种医药保温箱围板,所述的围板在制板时,能够有效的降低胶水的使用,密封性能好,且轻质高强,具有良好的耐腐蚀、耐酸碱性能。

6.为实现上述目的,本发明采取的技术方案为:

7.一种医药保温箱围板,从内到外依次包括:内层、粘结层、功能层、柔性层、外层;

8.所述功能层包括增强层、柔性层;

9.所述增强层包括以下质量份的制备原料:50~65份纤维材料、30~45份热塑性材料、1~4份相容剂、0.5~2份抗氧化剂。

10.本发明所述的围板包括内层、粘结层、增强层、柔性层、外层的围板,既可以使用传统胶粘工艺制板,也可以是用发泡工艺制板,所述的围板在拼箱时,通过折叠方式即可成箱,在折叠拼箱时,只需折叠柔性层,即可实现弯曲,从而成箱,能够有效的减少胶水的使

用,有效的降低对环境的污染,相比于现有的胶粘式箱体,拼接缝少,密封性能更好,能够有效的提高保温效果。

11.需要说明的是,当制造内外围板时,只需要将本发明所述的围板按照长宽制造成所需尺寸,折叠柔性层,即可制造成内外围板。

12.所述的增强层,采用纤维增强,具有良好的耐腐蚀、耐酸碱效果,且轻质高强。

13.所述的增强层相较于木板,具有良好的耐腐蚀性能、耐酸碱性能、抗弯曲性能和抗冲击性能;相较于挤塑板,具有良好的抗弯曲性能和抗冲击性能;相较于金属材料和玻璃钢材料,具有良好的耐腐蚀性、抗冲击性,且密度更低,相对更轻质。

14.作为本发明的优选实施方案,所述增强层包括以下质量份的制备原料:55~65份纤维材料、32~45份热塑性材料、1~3份相容剂、0.5~1.5份抗氧化剂;优选为60份纤维材料、37份热塑性材料、2份相容剂、1份抗氧化剂。特别是当增强层的原料在上述质量份下,增强效果更好。

15.作为本发明的优选实施方案,所述纤维材料为无机纤维、矿物纤维、合成纤维中的至少一种。

16.作为本发明的优选实施方案,所述纤维材料为玻璃纤维编织布、玻璃纤维无捻粗纱、玻璃纤维毡、碳纤维、碳纤维毡中的至少一种。特别是当纤维材料为上述材料时,增强效果更好。

17.作为本发明的优选实施方案,所述热塑性材料为pe、pp、pa、pet、petg、pbt、pps、peek中的至少一种。

18.作为本发明的优选实施方案,所述柔性层为柔性材料经过熔融挤出而成,所述柔性材料为poe、epdm、eva、pop、tpes、改性pe、改性pp、改性pa、改性pet、改性petg、改性pbt中的至少一种。所述的柔性层在折叠制板时,能够有效的改善折弯处弯折性能,避免出现开裂、断裂的现象。

19.作为本发明的优选实施方案,所述内层为聚酯无纺布。

20.作为本发明的优选实施方案,所述粘结层为改性eva胶膜、乙烯-乙酸乙烯酯共聚物胶膜、热塑性聚氨酯胶膜、低分子聚烯烃胶膜中的一种。

21.作为本发明的优选实施方案,所述外层为功能性薄膜,所述功能性薄膜为双向拉伸的pet膜、pa膜、pvf膜、pp膜、pc膜中的一种。

22.作为本发明的优选实施方案,所述粘结层的厚度为50~200um,所述增强层的厚度为0.8~2mm,所述柔性层的厚度为0.8~2mm,所述外层的厚度为15~300um。

23.作为本发明的优选实施方案,所述聚酯无纺布为30~200g聚酯无纺布。

24.作为本发明的优选实施方案,所述医药保温箱围板的制备方法为:

25.将内层、粘结层、功能层、外层依次叠层,放入热压复合机中,在180~280℃下,0.5~0.8mpa的压辊压力下,热压6~12min,冷却,即得医药保温箱围板。

26.本发明的有益效果在于:(1)本发明所述的围板包括内层、粘结层、增强层、柔性层、外层的围板,既可以使用传统胶粘工艺制板,也可以是用发泡工艺制板,所述的围板在拼箱时,通过折叠方式即可成箱,在折叠拼箱时,只需折叠柔性层,即可实现弯曲,从而成箱,能够有效的减少胶水的使用,有效的降低对环境的污染,相比于现有的胶粘式箱体,拼接缝少,密封性能更好,能够有效的提高保温效果;(2)所述的增强层,采用纤维增强,具有

良好的耐腐蚀、耐酸碱效果,且轻质高强,所述的柔性层在折叠制板时,能够有效的改善折弯处弯折性能,避免出现开裂、断裂的现象。

附图说明

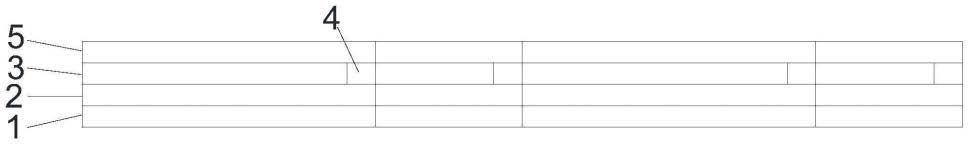

27.图1为本发明所述的医药保温箱围板的结构示意图。

28.图2为本发明所述的医药保温箱围板拼接成医药保温箱内外围板时的展开示意图。

29.附图标记:1、内层;2、粘结层;3、增强层;4、柔性层;5、外层。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

32.实施例1

33.请参阅图1,本实施例提供了一种医药保温箱围板,从内到外依次包括:内层1、粘结层2、功能层、外层5;所述功能层包括增强层3、柔性层4。

34.所述的医药保温箱围板的制备方法为:

35.(1)按照以下质量百分比称取原料:36.5%pp、2%马来酸酐接枝聚烯烃相容剂、1%抗氧剂1010、0.5%抗氧剂dldp、60%玻璃纤维编织布;

36.先将pp、马来酸酐接枝聚烯烃、抗氧剂1010混合均匀,通过单螺杆热压复合机挤出成型,得到片材,将玻璃纤维编织布与片材放入到挤压机中,在250℃,压辊压力为2mpa下挤出成型,得到1.2mm的增强层;

37.(2)按照以下质量百分比称取原料:70%pp、20%poe、10%epdm;

38.将pp、poe、epdm混合均匀,通过单螺杆热压复合机挤出,在200℃下挤出成型,得到1.2mm的柔性层;

39.(3)以100g纺粘热轧聚酯无纺布作为内层,以100um的双向拉伸的pet膜作为外层,以100um的改性eva胶膜作为粘结层;

40.(4)将内层、粘结层、功能层、外层依次叠层,放入热压复合机中,在200℃下,0.6mpa的压辊压力下,热压8min,冷却,即得医药保温箱围板。

41.实施例2

42.请参阅图1,本实施例提供了一种医药保温箱围板,从内到外依次包括:内层1、粘结层2、功能层、外层5;所述功能层包括增强层3、柔性层4。

43.所述的医药保温箱围板的制备方法为:

44.(1)按照以下质量百分比称取原料:37%pe、2%马来酸酐接枝聚烯烃相容剂、1%抗氧剂1010、60%玻璃纤维无捻粗纱;

45.先将pe、马来酸酐接枝聚烯烃、抗氧剂1010混合均匀,通过单螺杆热压复合机挤出成型,得到片材,通过热涂抹辊将玻璃纤维无捻粗纱和片材压合成单向纤维片材,将单向纤

维片材按照0

°

、45

°

、90

°

、135

°

进行铺层,在挤压机中,以200℃,压辊压力为2mpa下挤出成型,得到1.0mm的增强层;

46.(2)按照以下质量百分比称取原料:75%pe、25%poe;

47.将pe、poe混合均匀,通过单螺杆热压复合机挤出,在200℃下挤出成型,得到1.0mm的柔性层;

48.(3)以100g纺粘热轧聚酯无纺布作为内层,以100um的双向拉伸的pet膜作为外层,以100um的改性eva胶膜作为粘结层;

49.(4)将内层、粘结层、功能层、外层依次叠层,放入热压复合机中,在200℃下,0.6mpa的压辊压力下,热压8min,冷却,即得医药保温箱围板。

50.实施例3

51.请参阅图1,本实施例提供了一种医药保温箱围板,从内到外依次包括:内层1、粘结层2、功能层、外层5;所述功能层包括增强层3、柔性层4。

52.所述的医药保温箱围板的制备方法为:

53.(1)按照以下质量百分比称取原料:36%pa、3%硅烷偶联剂kh550相容剂、1%抗氧剂1010、60%玻璃纤维毡;

54.先将pa、硅烷偶联剂kh550相容剂、抗氧剂1010混合均匀,通过单螺杆热压复合机挤出成型,得到片材,将玻璃纤维毡与片材放入到挤压机中,在250℃,压辊压力为2mpa下挤出成型,得到1.5mm的增强层;

55.(2)按照以下质量百分比称取原料:75%pop、25%poe;

56.将pop、poe混合均匀,通过单螺杆热压复合机挤出,在200℃下挤出成型,得到1.5mm的柔性层;

57.(3)以100g纺粘热轧聚酯无纺布作为内层,以80um的双向拉伸的pa膜作为外层,以100um的改性eva胶膜作为粘结层;

58.(4)将内层、粘结层、功能层、外层依次叠层,放入热压复合机中,在200℃下,0.6mpa的压辊压力下,热压8min,冷却,即得医药保温箱围板。

59.实施例4

60.请参阅图1,本实施例提供了一种医药保温箱围板,从内到外依次包括:内层1、粘结层2、功能层、外层5;所述功能层包括增强层3、柔性层4。

61.所述的医药保温箱围板的制备方法为:

62.(1)按照以下质量百分比称取原料:40.5%pps、3%硅烷偶联剂kh550相容剂、1%抗氧剂1010、0.5%抗氧剂dldp、55%碳纤维;

63.先将pps、硅烷偶联剂kh550相容剂、抗氧剂1010、抗氧剂dldp混合均匀,通过单螺杆热压复合机挤出成型,得到片材,将碳纤维与片材放入到挤压机中,在250℃,压辊压力为2mpa下挤出成型,得到1.2mm的增强层;

64.(2)按照以下质量百分比称取原料:75%poe、25%epdm;

65.将pop、edpm混合均匀,通过单螺杆热压复合机挤出,在200℃下挤出成型,得到1.2mm的柔性层;

66.(3)以100g纺粘热轧聚酯无纺布作为内层,以80um的双向拉伸的pa膜作为外层,以100um的改性eva胶膜作为粘结层;

67.(4)将内层、粘结层、功能层、外层依次叠层,放入热压复合机中,在200℃下,0.6mpa的压辊压力下,热压8min,冷却,即得医药保温箱围板。

68.实施例5

69.请参阅图1,本实施例提供了一种医药保温箱围板,从内到外依次包括:内层1、粘结层2、功能层、外层5;所述功能层包括增强层3、柔性层4。

70.所述的医药保温箱围板的制备方法为:

71.(1)按照以下质量百分比称取原料:40%pc、2.5%硅烷偶联剂kh550相容剂、1.5%抗氧剂1010、1%抗氧剂dldp、55%碳纤维;

72.先将pps、硅烷偶联剂kh550相容剂、抗氧剂1010、抗氧剂dldp混合均匀,通过单螺杆热压复合机挤出成型,得到片材,通过热涂抹辊将碳纤维和片材压合成单向纤维片材,将单向纤维片材按照0

°

、45

°

、90

°

、135

°

进行铺层,在挤压机中,以200℃,压辊压力为2mpa下挤出成型,得到1.0mm的增强层;

73.(2)按照以下质量百分比称取原料:50%pop、50%poe;

74.将pop、poe混合均匀,通过单螺杆热压复合机挤出,在200℃下挤出成型,得到1.0mm的柔性层;

75.(3)以100g纺粘热轧聚酯无纺布作为内层,以80um的双向拉伸的pa膜作为外层,以100um的改性eva胶膜作为粘结层;

76.(4)将内层、粘结层、功能层、外层依次叠层,放入热压复合机中,在200℃下,0.6mpa的压辊压力下,热压8min,冷却,即得医药保温箱围板。

77.对比例1

78.对比例1与实施例1不同之处在于,对比例1不含有所述的功能层,其他都相同。

79.对比例2

80.对比例2与实施例1不同之处在于,对比例2所述的增强层中不含有玻璃纤维编织布,其他都相同。

81.对比例2所述的增强层的制备方法为:

82.(1)按照以下质量百分比称取原料:91.25%pp、5%马来酸酐接枝聚烯烃相容剂、2.5%抗氧剂1010、1.25%抗氧剂dldp;

83.先将pp、马来酸酐接枝聚烯烃、抗氧剂1010混合均匀,通过单螺杆热压复合机挤出成型,得到1.2mm的增强层;

84.对比例3

85.对比例3与实施例1不同之处在于,对比例3所述的功能层为单一的增强层,其他都相同。

86.测试例1

87.将实施例1、2的保温箱围板作为内外围板,分别使用注射发泡法和胶粘法制作110l医药保温箱,检测箱体重量,箱体内放置0℃相变蓄冷剂,在35℃环境温度下,检测保持箱内温度≤8℃的保温时长,测试结果如表1所示。

88.表1

89.项目单位注射发泡法胶粘法箱体重量kg10.813

保温时长h82.282.5

90.从表1中可看出,使用实施例1的围板,分别使用注射发泡法和胶粘法制作110l医药箱,注射发泡法保温箱的重量比胶粘法保温箱的重量轻2.2kg,重量相对更轻质。在箱体内放置0℃相变蓄冷剂,在35℃环境温度下,检测保温箱的保温时长,发现注射发泡法保温箱和胶粘法保温箱的保温时长相差0.3h,保温效果基本接近,均具有良好的保温效果。

91.测试例2

92.参照astm d3763试验方法,选用锤头直径d=25mm的锤头,裁切300mm*300mm规格尺寸的样品,对比对比例1、对比例2和实施例1进行落锤冲击测试,结果如表2所示。

93.参照gb/t 1447-2005纤维增强塑料拉伸性能试验方法,对比测试对比例1、对比例2和实施例1的拉伸强度,结果如表2所示。

94.表2

95.项目单位对比例1对比例2实施例1冲击强度kg.m0.20.351.5拉伸强度mpa2628180

96.从表2中可看出,本发明所述的围板具有良好的冲击性能和拉伸性能,对比例1不加增强层的围板冲击性能和拉伸性能最低;对比例2不加玻纤增强层,使用纯树脂层作为增强层,围板的抗冲击性能有少量增加,拉伸性能增加不明显;实施例1,实现玻纤编制增强树脂层作为增强层,围板的抗冲击性和拉伸性能都显著提高,冲击强度是对比例1的5.5倍,是对比例2的4.2倍;拉伸性能是对比例1的6.9倍,是对比例2的6.4倍。

97.测试例3

98.将实施例1和对比例3所述的围板进行拼接成保温箱内外围板如图2所示,对比例3需再增强层拼接处留3-5mm缝隙,可实现折弯,不留缝隙,无法实现折弯效果。实施例1增加柔性层后,较容易达到折弯效果,操作简便,易实施。

99.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1