包装材料及其制备方法、包装容器与流程

1.本发明属于包装元件的技术领域,具体涉及一种为实现特殊包装目的(便于回收的目的),而应用了涂敷材料的复合包装材料。

背景技术:

2.铝箔包装是食品包装、药品包装及电子零组件、光电产品等电子产品包装中的常用元件,其具有阻光、恒温、无毒和成本低廉等特点。铝箔包装大多与纸、塑料薄膜等膜材配合,制成复合材料包装元件。为了提高铝箔包装的质量和性能,本领域技术人员对其进行了诸多研究和改进。

3.比如,授权公告号为cn101108677b的中国专利公开了一种食品药品包装用铝箔,其在铝箔层的一面设有粘合剂层,另一面设有双组分高分子底涂剂层。该铝箔材料可供直接进行uv柔性版印刷。

4.再比如,公开号为cn107892090a的中国专利申请公开了一种铝箔基复合包装材料,其包括热封层、第一石墨烯层、铝箔层、第二石墨烯层、第一粘结层、牛皮纸层、第二粘结层、薄膜层和印刷层。该复合包装材料的拉断强度和密封性能较好,并且比较适于作为食品包装。

5.通过上述示例可知,机械强度、韧性、密封性,都是目前本领域技术人员重点研究改进的方向。然而,除了上述改进方向之外,同样重要且不可忽视的一点是如何提高铝箔包装材料可回收利用程度。

6.具体而言,铝箔的成本相对较高,对其进行回收利用是十分必要的。然而,铝箔包装材料的内外表面通常覆盖有聚合物膜层。目前相关技术面临的技术难点是如何在回收利用时实现聚合物膜层和铝箔的相互剥离。

7.因此,如何提供一便于铝箔回收利用的包装材料,是本领域技术人员需要解决的技术问题。

技术实现要素:

8.本发明旨在提供一种包装材料及其制备方法、包装容器,以提供一种便于铝箔回收利用的包装材料。为了解决上述技术问题,本发明是这样实现的。

9.本发明提供了一种包装材料的制备方法,该制备方法包括:s100、在铝箔层的第一表面涂覆第一粘接剂,并铺设第一纤维层;s200、将熔融状态的聚合物外层涂覆于第一纤维层并冷却;s300、在铝箔层的第二表面涂覆第二粘接剂,并铺设第二纤维层;s400、将熔融状态的聚合物内层涂覆于第二纤维层并冷却,得到包装材料;其中,第一纤维层和第二纤维层分别通过如下步骤制备:s501、按聚丙烯酰胺:聚对苯二甲酰对苯二胺 =(30-40):100的质量比,将聚丙烯酰胺和聚对苯二甲酰对苯二胺混合后溶于二甲基乙酰胺溶剂,配制为浓度10wt%-12wt%

的纺丝液;s502、将纺丝液送入毛细注射针并推进毛细注射针,以将纺丝液喷射向滚动且接地的收集滚筒,其中,相互间隔的毛细注射针和收集滚筒之间被施加有12千伏-14千伏的直流电场;s503、将收集滚筒中的被收集物取出并铺展,获得纤维层。

10.进一步地,第一纤维层和第二纤维层分别为直径10微米-20微米的无序絮状纤维。

11.进一步地,在s502中,毛细注射针的推进速度为2毫升/小时-4毫升/小时;和或毛细注射针和收集滚筒之间的距离为16厘米-18厘米;和或收集滚筒的转速为300 转/分钟

ꢀ‑

400转/分钟;和或收集滚筒的筒体长度为240毫米-260毫米;和或收集滚筒的直径为80毫米-100毫米。

12.进一步地,s100包括:s101、将氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚、2-氨基-2-甲基-1-丙醇、酚醛树脂、丙烯酸树脂和蒎烯树脂混合,获得第一混合物;s102、将第一混合物在110摄氏度-120摄氏度的温度条件下混炼并挤出,获得第一粘接剂;s103、在铝箔层的第一表面涂覆第一粘接剂,并向第一表面铺设第一纤维层。

13.进一步地,在s101中,按氨丙基三甲氧基硅烷:聚氧乙烯聚氧丙烯季戊四醇醚:2-氨基-2-甲基-1-丙醇:酚醛树脂:丙烯酸树脂:蒎烯树脂=(2-4):(2-4):(2-4):(10-20):(20-30):100的质量比,将氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚、2-氨基-2-甲基-1-丙醇、酚醛树脂、丙烯酸树脂和蒎烯树脂混合。

14.进一步地,s200包括:s201、将丙酸钙、对羟基苯甲酸甲酯、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、聚乙烯树脂和聚丙烯树脂在180摄氏度-200摄氏度的温度条件下混炼并挤出,获得熔融状态的聚合物外层;s202、将熔融状态的聚合物外层涂覆于第一纤维层并自然冷却至室温。

15.进一步地,在s201中,按丙酸钙:对羟基苯甲酸甲酯:乙烯基吡咯烷酮-乙酸乙烯酯共聚物:聚乙烯树脂:聚丙烯树脂=(2-4):(2-4):(20-30):(70-80):100的质量比,将丙酸钙、对羟基苯甲酸甲酯、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、聚乙烯树脂和聚丙烯树脂混炼并挤出。

16.进一步地,s400包括:s401、将滑石粉、蜂蜡、聚乙烯醇树脂和聚乳酸树脂在220摄氏度-240摄氏度的温度条件下混炼并挤出,获得熔融状态的聚合物内层;s402、将熔融状态的聚合物内层涂覆于第二纤维层并冷却,得到包装材料。

17.进一步地,步骤s401中,其原料配比为滑石粉:蜂蜡:聚乙烯醇树脂:聚乳酸树脂=(4-6):(4-6):(70-80):100。

18.本发明还提供了一种包装材料,该包装材料采用如上述任一技术方案的制备方法获得。

19.本发明的包装材料采用如上述任一技术方案的制备方法获得,因此其具有上述任一技术方案的制备方法的全部有益效果,在此不再赘述。

20.本发明还提供了一种包装容器,该包装容器采用如上述任一技术方案的包装材料制备。

21.本发明提供了一种包装容器,包装容器采用如上述任一技术方案的包装材料制备。

22.本发明的包装容器采用如上述任一技术方案的包装材料制备,因此其具有上述任一技术方案的包装材料的全部有益效果,在此不再赘述。

23.本发明的有益效果如下:本发明提供了一种包装材料的制备方法,首先,该制备方法通过第一粘接剂将聚合物外层和铝箔层相互粘接,并且聚合物外层和铝箔层之间设有一层纤维层。进而,该制备方法通过第二粘接剂将聚合物内层和铝箔层相互粘接,并且聚合物内层和铝箔层之间也设有一层纤维层。换言之,本技术在铝箔层的正反两侧表面分别施加聚合物层,并且聚合物层和铝箔之间铺设纤维层。本发明的其中一个改进点在于纤维层的设置。纤维层的作用在于:可便于实现聚合物层和铝箔的相互剥离,由此便于铝箔层的回收利用。此外,纤维层的设置不会影响铝箔包装的稳定性和耐用程度。含有纤维层的铝箔包装并不会在高温或高湿的使用环境下出现剥离或分层的问题。

附图说明

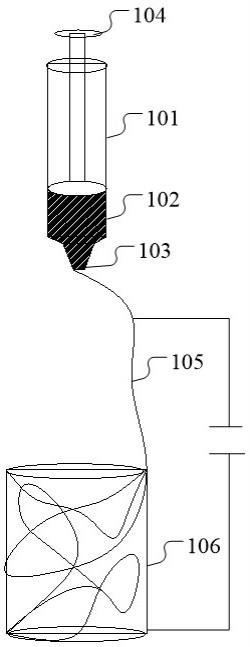

24.本技术上述方面的优点,将在结合下面的附图对实施例的描述中,变得明显和容易理解,其中:图1为本发明在制备纤维层时采用的静电纺丝装置的结构示意图;图2为经过热水浸泡的纤维层的显微电镜图;附图标记说明:101:毛细注射针;102:针筒;103:针头;104:推进器;105:喷射细流;106:收集滚筒。

具体实施方式

25.下面将详细描述本发明的实施例,以下实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明实施例提供了一种包装材料的制备方法,该制备方法包括:s100、在铝箔层的第一表面涂覆第一粘接剂,并铺设第一纤维层;s200、将熔融状态的聚合物外层涂覆于第一纤维层并冷却;s300、在铝箔层的第二表面涂覆第二粘接剂,并铺设第二纤维层;s400、将熔融状态的聚合物内层涂覆于第二纤维层并冷却,得到包装材料。

27.在上述实施方式中,铝箔类的包装材料主要用于对食物、饮品、药品的包装。该包装材料包括铝箔层,以及在该铝箔层上下两表面覆盖的聚合物层(即:聚合物外层和聚合物内层)。其中,铝箔层质地柔软、延展性好,并具有较好的光泽度。但铝箔本身容易因氧化而颜色变暗,因此,本发明实施例通过在铝箔层的表面施加聚合物层,以铝塑复合的形式,提高包装材料的耐用程度和阻隔性能。

28.本发明实施例采用的铝箔层、粘接剂、聚合物层均可通过商业采购的途径获得。其

中,铝箔层为采用金属铝直接压延成薄片的层状材料,聚合物外层和聚合物内层可分别采用例如聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯等的高分子聚合物制备。粘接剂具体为合成树脂类的粘接剂,其具体可为环氧树脂粘接剂,或酚醛树脂粘接剂,或聚氨酯粘接剂,或烯丙基树脂粘接剂。

29.第一粘接剂用于将第一纤维层粘接于铝箔层的第一表面,第二粘接剂用于将第二纤维层粘接于铝箔层的第二表面。可以理解,第一表面和第二表面为铝箔层的相对两侧表面。第一粘接剂和第二粘接剂可以采用相同种类的粘接剂,亦可采用不同种类的粘接剂。

30.聚合物外层和聚合物内层均以涂覆的方式被施加于覆盖有纤维层的铝箔之上。其中,上述涂覆可以为手工涂覆,也可以为机械涂覆。涂覆的厚度可由本领域技术人员根据实际需要而进行选择。可以理解,被涂覆的聚合物外层和聚合物内层分别为流动状态或半凝固状态(例如熔融状态),在涂覆后经过静置冷却,聚合物层凝固成膜,覆盖于铝箔层和纤维层的表面。

31.第一纤维层和第二纤维层的作用为:便于实现聚合物层和铝箔的相互剥离,由此便于铝箔层的回收利用。其中,第一纤维层和第二纤维层分别通过如下步骤制备:s501、按聚丙烯酰胺:聚对苯二甲酰对苯二胺 =(30-40):100的质量比,将聚丙烯酰胺和聚对苯二甲酰对苯二胺混合后溶于二甲基乙酰胺溶剂,配制为浓度10wt%-12wt%的纺丝液;s502、将纺丝液送入毛细注射针并推进毛细注射针,以将纺丝液喷射向滚动且接地的收集滚筒,其中,相互间隔的毛细注射针和收集滚筒之间被施加有12千伏-14千伏的直流电场;s503、将收集滚筒中的被收集物取出并铺展,获得纤维层。

32.示例性地,假设将30克的聚丙烯酰胺和100克的聚对苯二甲酰对苯二胺混合,则需要添加1170克的二甲基乙酰胺溶剂,由此获得总重量1300克的纺丝液,聚丙烯酰胺和聚对苯二甲酰对苯二胺的总重量(130克)占纺丝液总重量的10%,即:质量浓度为10wt%的纺丝液。

33.本技术实施例制备的纤维层具体为芳纶纤维层。芳纶纤维具有阻燃、耐热、韧性强的优势,其在纺织领域具有较大的应用前景。聚对苯二甲酰对苯二胺又称ppta,是制备芳纶纤维的主要原料。本技术实施例将一定比例的聚丙烯酰胺与聚对苯二甲酰对苯二胺混合,并添加二甲基乙酰胺作为溶剂,以此制备以聚对苯二甲酰对苯二胺为主料的纺丝液。进而,通过步骤s502的静电纺丝步骤,将纺丝液纺制为含有聚丙烯酰胺的芳纶纤维。

34.聚丙烯酰胺、聚对苯二甲酰对苯二胺以及二甲基乙酰胺均可通过商业采购的途径获得。示例性地,为了提高聚对苯二甲酰对苯二胺在溶剂中的溶解性能,本技术实施例可以通过如下方式制备步骤s501所需的聚对苯二甲酰对苯二胺:首先,按15:15:10:10的摩尔比,依次称取对苯二胺、邻氯对苯二胺、3,4'-二氨基二苯醚、2,5-二氨基苯磺酸,将上述原料混合均匀,获得单体;进而,按45:55的体积比,依次称取n,n-二甲基甲酰胺和n-甲基吡咯烷酮,将上述原料在85摄氏度的温度条件下混合均匀,获得溶剂;随后,按单体:溶剂=(20-30):100的质量比,将单体与溶剂混合,在室温条件下搅拌至溶解,并在溶解后缓慢滴加添加量为单体量1.5倍的对苯二甲酰氯并搅拌反应,反应完

毕后对产物进行碱洗、水洗、烘干,获得聚对苯二甲酰对苯二胺。

35.上述步骤采用含氯及含氨的单体作为合成聚对苯二甲酰对苯二胺的原料,由此可增加单体分子之间的自由体积,并减弱分子间的氢键作用。由此,采用上述单体聚合获得的聚对苯二甲酰对苯二胺的可溶性能和流动性能相对较高,更加适用于静电纺丝的喷射工艺。

36.静电纺丝的原理是:向聚合物纺丝液的液滴施加静电,在电场作用下,聚合物纺丝液能够克服其表面张力,形成喷射细流,细流在喷射过程中快速挥发,由此,使得细流落在收集装置上,形成毡状或絮状的无序纤维。

37.图1为本发明在制备纤维层时采用的静电纺丝装置的结构示意图。上述步骤s501至s503可通过如图1所示的静电纺丝装置实施。首先,将步骤s501制备的纺丝液送入毛细注射针101。毛细注射针101包括中空的针筒102,针筒102的一端设有针头103,另一端设有推进器104。进而,通过推进器104向纺丝液施加压力,可将纺丝液经由针头103注射向不断滚动的收集滚筒106。其中,毛细注射针101和收集滚筒106之间被施加有高压电场。针头103注射而出的纺丝液在高压电场作用下形成喷射细流105,并被收集滚筒106收集。喷射细流105在离心力作用下附着在收集滚筒106的内壁,可以形成层状的无序絮状纤维。

38.可以理解,毛细注射针的型号可由本领域技术人员根据实际需要,进行选择和调节。优先地,毛细注射针的型号为20g。

39.可以理解,纤维层的直径不仅受到毛细注射针101的直径,推进器104的推进速度,以及高压电场的电压的影响,还受到收集滚筒106的尺寸,与毛细注射针101的相对距离,及滚动速度的影响。本领域技术人员可以根据实际需要,对上述参数进行选择和调节,以此控制纤维层的直径。

40.优先地,毛细注射针的推进速度为2毫升/小时-4毫升/小时,毛细注射针和收集滚筒之间的距离为16厘米-18厘米,收集滚筒的转速为300 转/分钟

ꢀ‑

400转/分钟,收集滚筒的筒体长度为240毫米-260毫米,收集滚筒的直径为80毫米-100毫米。

41.优先地,第一纤维层和第二纤维层分别为直径10微米-20微米的无序絮状纤维。

42.在相关技术中,为了便于铝箔的回收利用,通常在聚合物膜层和铝箔之间增设完整的一层水溶性聚合物膜层(例如乙烯基吡咯烷酮-丙烯酰胺共聚物和聚丙烯酸钠的混合物),并利用该水溶性聚合物膜层可在热水中溶解的性质,实现铝箔与聚合物膜层之间的分离。然而其存在的问题是:整片结构的水溶性聚合物层导致聚合物膜层和铝箔层之间的结合强度降低,铝箔包装容易在高温高湿环境下或被加热(比如在蒸锅中或浸入热水中)时出现分层剥离。

43.为了解决该问题,本发明实施例采用絮状的纤维层替换相关技术中的完整水溶性聚合物膜层。本发明实施例制备的第一纤维层和第二纤维层均为含有聚丙烯酰胺的芳纶纤维。首先,本发明实施例通过静电纺丝工艺制备的絮状的纤维层仅覆盖铝箔的部分表面,由此使得聚合物膜层和铝箔之间可在一定程度上直接接触和相互粘接,以提高聚合物膜层和铝箔之间的结合强度。进而,由于该芳纶纤维中均匀分布有作为水溶性聚合物的聚丙烯酰胺,因此通过步骤s501至s503纺制而成的纤维层在遇水时会由原本表面致密光滑的形态变为疏松多孔的形态。由此,在需要回收利用时,可将包装材料浸渍于水或其他类似的溶剂之中,并辅助例如搅拌或升温的相关工艺,纤维层遇水后部分溶解,使得聚合物膜层和铝箔之

间的连接紧密程度降低,利用纤维层遇水后部分溶解并且发生形态变化(致密变多孔)的属性,可便于实现聚合物层和铝箔的相互剥离,由此便于铝箔层的回收利用。综上,本发明实施例能够在保证铝箔包装的稳定性和耐用程度的基础上,实现聚合物层和铝箔的相互剥离,由此便于铝箔层的回收利用。

44.在本发明实施例的部分实施方式中,s100包括:s101、将氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚、2-氨基-2-甲基-1-丙醇、酚醛树脂、丙烯酸树脂和蒎烯树脂混合,获得第一混合物;s102、将第一混合物在110摄氏度-120摄氏度的温度条件下混炼并挤出,获得第一粘接剂;s103、在铝箔层的第一表面涂覆第一粘接剂,并向第一表面铺设第一纤维层。

45.具体而言,s101包括:按氨丙基三甲氧基硅烷:聚氧乙烯聚氧丙烯季戊四醇醚:2-氨基-2-甲基-1-丙醇:酚醛树脂:丙烯酸树脂:蒎烯树脂=(2-4):(2-4):(2-4):(10-20):(20-30):100的质量比,将氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚、2-氨基-2-甲基-1-丙醇、酚醛树脂、丙烯酸树脂和蒎烯树脂混合,获得第一混合物。

46.蒎烯树脂又称萜烯树脂,其为利用松节油的α蒎烯或β蒎烯,在弗克氏催化剂作用下,经阳离子聚合而得的线型聚合物。蒎烯树脂在上述步骤中的作用是赋予第一粘接剂良好的粘度和粘接强度。氨丙基三甲氧基硅烷作为偶联剂,可以进一步提高第一粘接剂的粘度和粘接强度。聚氧乙烯聚氧丙烯季戊四醇醚用于作为消泡剂。2-氨基-2-甲基-1-丙醇用于作为缓冲剂,调节第一粘接剂的ph值。根据步骤s101中第一混合物的组分和配比,在步骤s102中采用110摄氏度-120摄氏度的温度条件,通过螺杆挤出设备,对第一混合物进行混炼并挤出,获得第一粘接剂。在步骤s103,可以采用机械喷涂或涂刷的方式,将第一粘接剂涂覆施加于铝箔层的第一表面。可以理解,在施加第一粘接剂后,则可尽快铺设第一纤维层,以避免第一粘接剂固化。通过上述组分及工艺,可以获得粘度适,粘接性能优异的第一粘接剂。

47.在本发明实施例的部分实施方式中,s200包括:s201、将丙酸钙、对羟基苯甲酸甲酯、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、聚乙烯树脂和聚丙烯树脂在180摄氏度-200摄氏度的温度条件下混炼并挤出,获得熔融状态的聚合物外层;s202、将熔融状态的聚合物外层涂覆于第一纤维层并自然冷却至室温。

48.具体而言,s201包括:按丙酸钙:对羟基苯甲酸甲酯:乙烯基吡咯烷酮-乙酸乙烯酯共聚物:聚乙烯树脂:聚丙烯树脂=(2-4):(2-4):(20-30):(70-80):100的质量比,将丙酸钙、对羟基苯甲酸甲酯、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、聚乙烯树脂和聚丙烯树脂在180摄氏度-200摄氏度的温度条件下混炼并挤出,获得熔融状态的聚合物外层。

49.可以理解,本发明实施例的聚合物外层为聚丙烯树脂和聚乙烯树脂的混合物。乙烯基吡咯烷酮-乙酸乙烯酯共聚物用于调整改善聚乙烯树脂和聚丙烯树脂的表面活性。丙酸钙作为防霉剂而被使用。根据步骤s201中第一混合物的组分和配比,在步骤s202中采用180摄氏度-200摄氏度的温度条件进行混炼并挤出,获得聚合物外层。

50.可以理解,第二粘接剂可采用环氧树脂粘接剂,或酚醛树脂粘接剂,或聚氨酯粘接剂,或烯丙基树脂粘接剂中的任意一种。

51.在本发明实施例的部分实施方式中,s400包括:s401、将滑石粉、蜂蜡、聚乙烯醇树脂和聚乳酸树脂在220摄氏度-240摄氏度的温度条件下混炼并挤出,获得熔融状态的聚合物内层;s402、将熔融状态的聚合物内层涂覆于第二纤维层并冷却,得到包装材料。

52.步骤s401中,其原料配比为滑石粉:蜂蜡:聚乙烯醇树脂:聚乳酸树脂=(4-6):(4-6):(70-80):100。

53.上述步骤获得的包装材料尤其适用于对液态食品或药品(例如口服液、汤类、奶制品等)的包装。对于上述类别的食品或药品而言,其因流动性能、粘度、表面张力等原因,容易出现在包装材料之内粘杯的情况,导致吸取或倾倒困难和浪费的问题。为了解决上述问题,本发明实施例采用的手段是提高聚合物内层的润滑性能。聚乳酸树脂是以植物淀粉和糖为原料的植源性树脂,其可降解性能和生物友好性能相对较优。蜂蜡的蜡制特性能够提高聚合物内层的防水性能和密封性能。滑石粉的主要成份为水硅酸镁,由于滑石粉的结晶构造是呈层状的,所以其具有易分裂成鳞片的趋向和特殊的滑润性。通过添加滑石粉,可以有效提高聚合物内层的润滑性能,减少或避免液态食品或药品的沾杯现象。

54.其中,为了进一步提高本发明实施例的包装材料的产品质量,在本发明实施例的部分实施方式中,可采用如下步骤s301至s305制备第二粘接剂,采用该第二粘接剂实现步骤s306的第二纤维层粘接,并在完成粘接后,通过以下步骤s401至s404,将聚合物内层进行涂覆施加。

55.s300包括:s301、向三氯化铁水溶液中滴加氨水并搅拌,滴加完毕后静置,搜集沉淀,清洗、过滤,获得胶体状的氢氧化铁;s302、将氨丙基三甲氧基硅烷和氢氧化铁加入四氯化钛水溶液中超声混合均匀,获得第二混合物;s303、向第二混合物中滴加氢氧化钠水溶液并搅拌,直至第二混合物的ph达到12-13,滴加完毕后静置,搜集沉淀,清洗、过滤、煅烧,获得改性氧化铁;s304、将改性氧化铁和棕榈油在水中超声乳化均匀,获得第三混合物;s305、将第三混合物、聚碳化二亚胺、环氧丙烯酸酯、萜烯树脂混合均匀并微波处理以除去水分,混炼并挤出,获得第二粘接剂;s306、在铝箔层的第二表面涂覆第二粘接剂,并向第二表面铺设第二纤维层。

56.步骤s301中,三氯化铁水溶液的浓度为8wt%-10wt%,氨水的浓度为12%-14%,静置的时间为20分钟-40分钟。

57.步骤s302中,其原料配比为氨丙基三甲氧基硅烷:氢氧化铁:四氯化钛水溶液=(2-4):(12-14):100,四氯化钛水溶液的浓度为240g/l-260g/l,超声混合的功率和时间可由本领域技术人员进行选择,能够实现均匀分散即可。

58.步骤s303中,氢氧化钠水溶液的浓度为8%-10%,静置的时间为20分钟-40分钟,煅烧的温度制度为在520摄氏度-540摄氏度的温度条件下煅烧2小时-2.5小时。

59.步骤s304中,其原料配比为改性氧化铁:棕榈油:水=(20-25):(20-30):100。超声

乳化的功率和时间可由本领域技术人员进行选择,能够实现充分乳化即可。

60.步骤s305中,其原料配比为第三混合物:聚碳化二亚胺:环氧丙烯酸酯:萜烯树脂=(20-30):(20-30):(40-50):100,混炼的温度条件为120摄氏度-140摄氏度。

61.s400包括:s401、将滑石粉、蜂蜡、聚乙烯醇树脂和聚乳酸树脂在220摄氏度-240摄氏度的温度条件下混炼并挤出,获得熔融状态的聚合物内层;s402、将熔融状态的聚合物内层涂覆于第二纤维层;s403、沿垂直于第二表面的方向,向聚合物内层均匀施加磁场;s404、撤销磁场后,将聚合物内层自然冷却至室温。

62.步骤s401中,其原料配比为滑石粉:蜂蜡:聚乙烯醇树脂:聚乳酸树脂=(4-6):(4-6):(70-80):100。

63.步骤s403中,磁场的施加时间为4秒-6秒,场强为200奥斯特-300奥斯特。

64.在步骤s301中,三氯化铁水遇氨水发生化学反应,生成胶体状的氢氧化铁沉淀(即氢氧化铁溶胶),在步骤s302中,将氢氧化铁和作为偶联剂的氨丙基三甲氧基硅烷加入四氯化钛水溶液,可获得氢氧化铁和四氯化钛的混合物,在步骤s303中,通过将该混合物调节至碱性,可使得四氯化钛中的钛离子与羟基结合,生成氢氧化钛沉淀,氢氧化钛均匀沉积包覆在胶体状的氢氧化铁的表面,由此通过化学湿法,获得包覆有氢氧化钛的氢氧化铁颗粒(即改性氧化铁)。在步骤s304中,通过将改性氧化铁和棕榈油以及水超声乳化,可改变改性氧化铁的表面能,使得其在树脂材料中更加易于分散。在步骤s305中,通过将含有改性氧化铁的第三混合物与聚碳化二亚胺、环氧丙烯酸酯以及萜烯树脂混合混炼,可以获得含有改性氧化铁的粘接剂(即第二粘接剂)。

65.可以理解,步骤s306和s402的执行时间间隔比较短暂,在第二粘接剂涂覆完毕且第二纤维层铺设完毕后,需要快速地将熔融状态的聚合物内层涂覆于第二纤维层。因此,各步骤中原料的配制可以预先完成,以便原料备齐之后,快速并连续地实施步骤s306和s402。优先地,步骤s306和s402的执行时间间隔小于或等于15秒。

66.通过s403可以在第二粘接剂和聚合物内层尚未固化的状态下施加磁场。第二粘接剂中含有具有磁性的改性氧化铁。在磁场作用下,改性氧化铁带动第二粘接剂产生贯穿絮状第二纤维层并向未固化的聚合物内层流动的趋势,由此使得第二粘接剂和第二纤维层与聚合物内层更加充分地接触和更加紧密地贴合粘接,以达到有效避免聚合物内层在使用过程中出现剥离和分层问题的目的。

67.此外,改性氧化铁的表面包覆有氧化钛,氧化钛可提高包装材料的抗菌抑菌性能,并且氧化钛可遮盖氧化铁的表面颜色,避免氧化铁与聚合物直接接触,保证聚合物内层保持有理想的颜色与光泽度。

68.下面以具体的实施例,详述本发明的包装材料的制备方法。实施例1至4制备了4种包装材料样品。其中,实施例1和2中采用的第二粘接剂不含有氧化铁,并且不包括对聚合物内层施加磁场的步骤。实施例3和4中采用的第二粘接剂含有氧化铁,并且包括对聚合物内层施加磁场的步骤。实施例5和6制备了2种含有氧化铁的磁性添加剂,该磁性添加剂分别被添加于实施例3(采用实施例5的磁性添加剂)和实施例4(采用实施例6的磁性添加剂)中的第二粘接剂之中。以下实施例中的原料均采用商业途径采购获得。

69.实施例1和实施例2本实施例提供了一种包装材料的制备方法,该制备方法包括:s601、按表1的比例,配制制备聚合物外层、聚合物内层、第一粘接剂、第二粘接剂、第一纤维层及第二纤维层所需的原料;s602、将聚丙烯酰胺和聚对苯二甲酰对苯二胺混合后溶于二甲基乙酰胺溶剂,配制为浓度11wt%的纺丝液;将纺丝液送入毛细注射针并推进毛细注射针,毛细注射针和收集滚筒之间被施加有13千伏的直流电场;将收集滚筒中的被收集物取出并铺展,获得第一纤维层和第二纤维层;s603、将氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚、2-氨基-2-甲基-1-丙醇、酚醛树脂、丙烯酸树脂和蒎烯树脂混合,并在110摄氏度-120摄氏度下混炼并挤出至铝箔层的表面均匀涂覆,涂覆完成后铺设第一纤维层;s604、将丙酸钙、对羟基苯甲酸甲酯、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、聚乙烯树脂和聚丙烯树脂在180摄氏度-200摄氏度的温度条件下混炼并挤出至第一纤维层的表面均匀涂覆,自然冷却至室温;s605、将聚碳化二亚胺、环氧丙烯酸酯、萜烯树脂混合均匀并微波处理以除去水分,在120摄氏度-140摄氏度混炼并挤出至铝箔层的表面均匀涂覆,涂覆完成后铺设第二纤维层;s606、将滑石粉、蜂蜡、聚乙烯醇树脂和聚乳酸树脂在220摄氏度-240摄氏度的温度条件下混炼并挤出至第二纤维层的表面均匀涂覆,自然冷却至室温。

70.实施例3和实施例4本实施例提供了一种包装材料的制备方法,该制备方法包括:s701、按表1的比例,配制制备聚合物外层、聚合物内层、第一粘接剂、第二粘接剂、第一纤维层及第二纤维层所需的原料;s702、将聚丙烯酰胺和聚对苯二甲酰对苯二胺混合后溶于二甲基乙酰胺溶剂,配制为浓度11wt%的纺丝液;将纺丝液送入毛细注射针并推进毛细注射针,毛细注射针和收集滚筒之间被施加有13千伏的直流电场;将收集滚筒中的被收集物取出并铺展,获得第一纤维层和第二纤维层;s703、将氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚、2-氨基-2-甲基-1-丙醇、酚醛树脂、丙烯酸树脂和蒎烯树脂混合,并在110摄氏度-120摄氏度下混炼并挤出至铝箔层的表面均匀涂覆,涂覆完成后铺设第一纤维层;s704、将丙酸钙、对羟基苯甲酸甲酯、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、聚乙烯树脂和聚丙烯树脂在180摄氏度-200摄氏度的温度条件下混炼并挤出至第一纤维层的表面均匀涂覆,自然冷却至室温;s705、将磁性添加剂、聚碳化二亚胺、环氧丙烯酸酯、萜烯树脂混合均匀并微波处理以除去水分,在120摄氏度-140摄氏度混炼并挤出至铝箔层的表面均匀涂覆,涂覆完成后铺设第二纤维层;s706、将滑石粉、蜂蜡、聚乙烯醇树脂和聚乳酸树脂在220摄氏度-240摄氏度的温度条件下混炼并挤出至第二纤维层的表面均匀涂覆,沿垂直于第二纤维层的方向(等同于垂直于第二表面的方向),向聚合物内层均匀施加300奥斯特的磁场,施加时间为6秒,撤销

磁场后,将聚合物内层自然冷却至室温。

71.其中,实施例3采用实施例5的磁性添加剂,实施例4采用实施例6的磁性添加剂。

72.表1实施例5s801、向浓度为8wt%的三氯化铁水溶液中滴加浓度为12%的氨水并搅拌,滴加完毕后静置20分钟,搜集沉淀,清洗、过滤,获得胶体状的氢氧化铁;s802、按氨丙基三甲氧基硅烷:氢氧化铁:四氯化钛水溶液=2:12:100的质量比,将氨丙基三甲氧基硅烷和氢氧化铁加入浓度为240g/l的四氯化钛水溶液中超声混合均匀,获得第二混合物;s803、向第二混合物中滴加浓度为8%的氢氧化钠水溶液并搅拌,直至第二混合物的ph至12-13,滴加完毕后静置20分钟,搜集沉淀,清洗、过滤,在520摄氏度的温度条件下煅

烧2.5小时,获得改性氧化铁;s304、按改性氧化铁:棕榈油:水=20:30:100的质量比,将改性氧化铁和棕榈油在水中超声乳化均匀,获得第三混合物,该第三混合物即为磁性添加剂。

73.实施例6s901、向浓度为10wt%的三氯化铁水溶液中滴加浓度为14%的氨水并搅拌,滴加完毕后静置40分钟,搜集沉淀,清洗、过滤,获得胶体状的氢氧化铁;s902、按氨丙基三甲氧基硅烷:氢氧化铁:四氯化钛水溶液=4:14:100的质量比,将氨丙基三甲氧基硅烷和氢氧化铁加入浓度为260g/l的四氯化钛水溶液中超声混合均匀,获得第二混合物;s903、向第二混合物中滴加浓度为10%的氢氧化钠水溶液并搅拌,直至第二混合物的ph至12-13,滴加完毕后静置40分钟,搜集沉淀,清洗、过滤,在540摄氏度的温度条件下煅烧2小时,获得改性氧化铁;s904、按改性氧化铁:棕榈油:水=25:25:100的质量比,将改性氧化铁和棕榈油在水中超声乳化均匀,获得第三混合物,该第三混合物即为磁性添加剂。

74.性能测试将实施例1制备的包装材料在85摄氏度的水中浸泡60分钟后,将其外层与铝箔层撕拉剥离,剥离后铝箔层一侧表面的显微电镜图如图2所示。从图2中可以明显看出,纤维层在水中浸泡后部分溶解,形成了疏松多孔纤维。

75.采用国家标准gb/t 8808-1988,对实施例1至4制备的样品进行剥离强度测试。样品裁成15毫米

×

200毫米的试样条。结果如表2所示。

76.表2以上结果表明,实施例3和4制备的样品的剥离难度大于实施例1和2,其各层材料之间的层间结合更加紧密,粘接强度牢靠。

77.对实施例1至4制备的样品进行进一步地测试,样品裁成1毫米

×

10毫米的试样条,在85摄氏度的水中浸泡后,人为手动对聚合物层和铝箔层进行剥离,结果如表3所示。

78.表3在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

79.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1