一种双向拉伸聚苯硫醚薄膜及其制备方法与流程

1.本发明涉及薄膜材料领域,特别涉及一种双向拉伸聚苯硫醚薄膜及其制备方法。

背景技术:

2.聚苯硫醚,即聚亚苯基硫醚(polyphenylene sulfide,英文简称pps),其熔点高达280~290℃,分解温度大于400℃,是一种高性能的热塑性树脂。

3.聚苯硫醚分子主链由亚苯环和硫原子以对位交替排列而成的聚合物,其结构虽相对简单,但由于含有高度稳定的化学键,使其具有突出的性能。例如,该材料具有阻燃性能优(阻燃等级为ul94 v-0)、耐化学药品性、耐腐蚀性、优异的尺寸稳定性、电气性能卓越、耐热性高(连续使用温度达到240℃)、耐磨、抗蠕变性优异、耐辅射性、高温高湿条件下具有优异的绝缘性。此外,大量苯环的存在也赋予了pps材料极大的刚性。

4.现有的聚苯硫醚薄膜由聚苯硫醚树脂经熔融挤出拉伸制得,它具有树脂的以上优点,主要可用于变压器、马达、绝缘材料、扬声器振动膜、5g通讯等领域。作为战略性特种薄膜,其开发要兼顾环保、加工及机械性能。但现有技术制备的聚苯硫醚薄膜的刚性过大,导致其制品的韧性较差,同时导致加工过程容易拉伸破膜,无法满足生产加工和应用中的需求。

5.因此,如何获得韧性好、加工性能佳的双向拉伸聚苯硫醚薄膜,成为本领域当前亟待解决的问题。

技术实现要素:

6.为解决背景技术中提到的现有聚苯硫醚薄膜的不足;本发明提供一种双向拉伸聚苯硫醚薄膜,其技术方案如下:

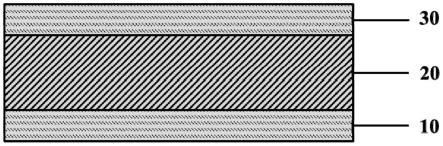

7.该双向拉伸聚苯硫醚薄膜,其膜层结构自上而下依次包括上表层、中间层和下表层;按质量份数计,所述上表层的原料组分包括1~10份防粘母粒、90~99份聚苯硫醚树脂;所述中间层的原料组分包括5~50份尼龙共聚物,5~30份pps-pa6嵌段共聚物、20~90份聚苯硫醚树脂;所述下表层的原料组分包括1~10份防粘母粒、90~99份聚苯硫醚树脂。

8.在一些实施例中,其为自上而下依次由上表层、中间层和下表层组成的三层共挤双向拉伸聚苯硫醚薄膜。

9.在一些实施例中,所述pps-pa6嵌段共聚物的制备过程如下:

10.s100、在氮气气氛或惰性气氛保护下,将硫黄、碳酸钠和对二氯甲苯于220~270℃下反应1~10小时,得到pps预聚体p1;

11.s200、将ε-己内酰胺和水加入反应体系,在氮气气氛或惰性气氛保护下升温至230~270℃进行开环聚合反应,得到pa6预聚体p2;

12.s300、将所述pps预聚体p1和所述pa6预聚体p2加入反应釜中,并加入催化剂、柠檬酸、苯甲酸和无水醋酸钠进行聚合化反应,其中,反应过程中,反应体系减压至30pa~50pa,并升温至180~290℃反应1~8h,即得所述pps-pa6嵌段共聚物。

13.在一些实施例中,所述s100中,所述对二氯甲苯、所述硫黄与所述碳酸钠的质量比为(20~40):(20~40):(20~60);所述s200中,所述ε-己内酰胺和所述水的质量分数比为(90~97):(3~10);所述s300中,所述pps预聚体p1和所述pa6预聚体p2的质量比为(70~95):(5~30)。

14.在一些实施例中,所述尼龙共聚物的制备过程如下:

15.s10、将己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及水加入反应釜中,反应体系升温到230℃~270℃,并加压到0.2~0.8mpa中进行保压3h~20h;

16.s20、泄压:反应体系在常压下保持2~10h后以一定速度抽真空3h,真空度为5000pa~50000pa,最后通入氮气或惰性气体,即得尼龙共聚物。

17.在一些实施例中,所述s10中,所述己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷与水的质量比为(30~87):(5~30):(5~30):(3~10)。

18.在一些实施例中,所述尼龙共聚物含有聚合单元m,所述聚合单元m的结构式为:

[0019][0020]

其中,x与y的比值范围在(5~50):(50~95),且所述x和y为正整数。

[0021]

在一些实施例中,按质量份数计,所述防粘母粒的组分包括0.5~5份润滑剂、3~10份开口剂、0.5~5份抗氧剂以及80~96份聚苯硫醚树脂。

[0022]

在一些实施例中,所述双向拉伸聚苯硫醚薄膜的厚度为10~100μm;其中,所述上表层和所述下表层的厚度分别为1~5μm;中间层的厚度为2~90μm。

[0023]

本发明还提供一种如上所述的双向拉伸聚苯硫醚薄膜的制备方法,其包括以下步骤:

[0024]

s1:将上表层、中间层和下表层的原料组分按配方比例混合,并分别投入不同的挤出机中,而后通过各自的挤出机在300℃~350℃的温度下熔融塑化挤出,经过t型模头流出熔体;

[0025]

s3:采用气刀将熔体贴附在冷鼓上形成厚片;

[0026]

s4:将所述厚片浸入水中进行预处理;

[0027]

s5:所述厚片加热后进行同步双向拉伸,形成薄膜;

[0028]

s6:对所述s5制得的所述薄膜进行定型处理,即得。

[0029]

与现有技术相比,本发明提供的一种双向拉伸聚苯硫醚薄膜,具有以下优异效果:

[0030]

本发明通过对聚苯硫醚薄膜的膜层结构和各膜层合理的配方设计,使得提供的该聚苯硫醚薄膜不仅热性能、电性能优异,而且韧性好,抗穿刺能力佳,产品容易加工,生产和使用过程中不易破膜;产品可应用于变压器、马达、绝缘材料、扬声器振动膜、5g通讯等领域,具有很好的市场前景。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发

明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0032]

图1为本发明提供的实施例1中的双向拉伸聚苯硫醚薄膜的膜层结构示意图。

[0033]

附图标记:

[0034]

10下表层 20中间层 30上表层

具体实施方式

[0035]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

本发明提供一种双向拉伸聚苯硫醚薄膜,其方案如下:

[0037]

该双向拉伸聚苯硫醚薄膜的膜层结构自上而下依次包括上表层30、中间层20和下表层10;按质量份数计,所述上表层30的原料组分包括1~10份防粘母粒、90~99份聚苯硫醚树脂;所述中间层20的原料组分包括5~50份尼龙共聚物,5~30份pps-pa6嵌段共聚物、20~90份聚苯硫醚树脂;所述下表层10的原料组分包括1~10份防粘母粒、90~99份聚苯硫醚树脂。

[0038]

对于膜层尺寸:

[0039]

优选地,所述双向拉伸聚苯硫醚薄膜的厚度为10~100μm;其中,所述上表层30和所述下表层10的厚度分别为1~5μm;中间层20的厚度为2~90μm。

[0040]

对于上表层30和下表层10中的原料组分:

[0041]

优选地,按质量份数计,所述防粘母粒的组分包括0.5~5份润滑剂、3~10份开口剂、0.5~5份抗氧剂以及80~96份聚苯硫醚树脂。所述防粘母粒上位制备过程为:所述防粘母粒的原料组分在双螺杆挤出机熔融挤出、拉条、冷却、抽粒和干燥后得到。

[0042]

其中,所述润滑剂可优选芥酸酰胺、硅酮、pe蜡、乙撑双硬脂酰胺中的一种或几种的组合。所述抗氧剂可优选抗氧剂1010和抗氧剂168按质量比2:1进行混合。所述开口剂可优选藻土、高岭土、碳酸钙、滑石粉、二氧化硅、聚甲基丙烯酸甲酯微球、聚苯乙烯微球中的一种或几种的组合。

[0043]

对于中间层20中的原料组分:

[0044]

(1)所述pps-pa6嵌段共聚物:

[0045]

本发明提供一种pps-pa6嵌段共聚物的制备方法优选实施方案如下:

[0046]

s100、在氮气气氛或惰性气氛保护下,将硫黄、碳酸钠和对二氯甲苯于220~270℃下反应1~10小时,得到pps预聚体p1;

[0047]

s200、将ε-己内酰胺和水加入反应体系,在氮气气氛或惰性气氛保护下升温至230~270℃进行开环聚合反应,得到pa6预聚体p2;

[0048]

s300、将所述pps预聚体p1和所述pa6预聚体p2加入反应釜中,并加入催化剂、柠檬酸、苯甲酸和无水醋酸钠进行聚合化反应,其中,反应过程中,反应体系减压至30pa~50pa,并升温至180~290℃反应1~8h,即得所述pps-pa6嵌段共聚物。

[0049]

s400、将pps-pa6嵌段共聚物经过铸带切粒、在100~120℃条件下干燥。

[0050]

其中,优选地,所述s100中,所述对二氯甲苯、所述硫黄与所述碳酸钠的质量比为(20~40):(20~40):(20~60);所述s200中,所述ε-己内酰胺和所述水的质量分数比为(90~97):(3~10);所述s300中,所述pps预聚体p1和所述pa6预聚体p2的质量比为(70~95):(5~30)。

[0051]

(2)所述尼龙共聚物:

[0052]

本发明提供一种尼龙共聚物的制备方法优选实施方案如下:

[0053]

s10、将己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及水加入反应釜中,反应体系升温到230℃~270℃,并加压到0.2~0.8mpa中进行保压3h~20h;

[0054]

s20、泄压:反应体系在常压下保持2~10h后以一定速度抽真空3h,真空度为5000pa~50000pa,最后通入氮气或惰性气体,然后进行产物铸带切粒,即得尼龙共聚物。

[0055]

s30、将尼龙共聚物于80~99℃去离子水中萃取除去未反应单体,萃取1~5h后在除湿干燥机中于75~90℃干燥2~6h,使其水分控制在600~800ppm,即得干燥处理后的尼龙共聚物。

[0056]

制得的所述尼龙共聚物含有聚合单元m,所述聚合单元m的结构式为:

[0057]

其中,x与y的比值范围在(5~50):(50~95),且所述x和y为正整数。

[0058]

其中,所述s10中,所述己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷与水的质量比为(30~87):(5~30):(5~30):(3~10)。优选地,所述水可采用脱盐水,即去离子水。

[0059]

具体地,本发明还提供所述双向拉伸聚苯硫醚薄膜的制备方法,其步骤如下:

[0060]

s1:将所有的原料进行干燥,控制原料的水分含量在800ppm以下;

[0061]

s2:将上表层30、中间层20和下表层10的原料组分按配方比例混合,并分别投入不同的挤出机中,而后通过各自的挤出机在300℃~350℃的温度下熔融塑化挤出,经过t型模头流出熔体;

[0062]

s3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为100~500μm,冷鼓的温度为15~95℃;

[0063]

s4:将厚片浸入25~90℃的水槽中进行预处理;

[0064]

s5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚酰胺薄膜的同步双向拉伸,其中拉伸温度为90~180℃,拉伸倍率为(3.0

×

3.0)~(4.5

×

4.5);

[0065]

s6:将拉伸后的薄膜进行热定型处理,其中定型温度为230~265℃,定型时间为5~40s,然后薄膜进行冷却和电晕后处理,电晕处理功率为10~15wmin/m2,并收卷;

[0066]

s7:将收卷后的双向拉伸聚苯硫醚薄膜按要求进行分切,最后得到所述双向拉伸聚苯硫醚薄膜。

[0067]

本发明还提供以下实施例和对比例:

[0068]

实施例1

[0069]

双向拉伸聚苯硫醚薄膜的膜层结构:如图1所示,所述双向拉伸聚苯硫醚薄膜由三

层结构组成,自上而下依次为上表层30、中间层20和下表层10。所述双向拉伸聚苯硫醚的厚度为30μm;其中,上表层30和下表层10的厚度为2μm;中间层20的厚度为26μm。

[0070]

所述各膜层的原料组分配方为:按质量份数计,所述上表层30包括3份防粘母粒、97份聚苯硫醚树脂。中间层20包括25份尼龙共聚物,15份pps-pa6嵌段共聚物、60份聚苯硫醚树脂。下表层10包括3份防粘母粒、97份聚苯硫醚树脂。

[0071]

对于上表层30和下表层10中原料组分:

[0072]

其中,上表层30和下表层10中所使用的所述防粘母粒,按质量份数计,其包括3份润滑剂、5份开口剂、2份抗氧剂和90份聚苯硫醚树脂。其中,所述润滑剂选自硅酮,所述抗氧剂为抗氧剂1010和抗氧剂168按质量比2:1进行混合而成。所述开口剂选自二氧化硅。

[0073]

所述防粘母粒制备方法如下:所述防粘母粒通过双螺杆挤出机在330℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。

[0074]

对于中间层20中原料组分:

[0075]

(1)所述pps-pa6嵌段共聚物,其制备方法如下:

[0076]

第一步:将硫黄、碳酸钠和对二氯甲苯加入反应釜,在氮气气氛保护下升温至230℃,反应5小时,得到pps预聚体p1;

[0077]

第二步:将ε-己内酰胺和水加入反应釜,在氮气气氛保护下升温至250℃发生开环聚合反应,得到pa6预聚体p2;

[0078]

第三步:将pps预聚体p1和pa6预聚体p2加入反应釜中,同时把催化剂、柠檬酸、苯甲酸和无水醋酸钠进一步聚合化反应,减压至40pa,升温至260℃反应4h后出料,得到pps-pa6嵌段共聚物;

[0079]

第四步:将pps-pa6嵌段共聚物经过铸带切粒、在110℃条件下干燥。

[0080]

其中,所述对二氯甲苯、硫黄、碳酸钠的质量份数之比为30:30:40;所述ε-己内酰胺和水的质量分数比为95:5;所述pps预聚体p1和pa6预聚体p2的质量比为85:15。所述催化剂为sncl2和草酸钛钾按1:1混合。pps预聚体p1、催化剂、柠檬酸、苯甲酸和无水醋酸钠的质量比为80:1.5:0.5:1.5:0.5。

[0081]

(2)所述尼龙共聚物,其制备方法如下:

[0082]

第一步:将己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及脱盐水加入高压釜中,升温到250℃,加压到0.4mpa,保压10h;

[0083]

第二步:泄压,在常压保持6h后以一定速度抽真空3h,真空度为7000pa,最后通入氮气,然后进行铸带切粒;

[0084]

第三步:将尼龙共聚物于90℃去离子水中萃取除去未反应单体,萃取2h后在除湿干燥机中于85℃干燥3h,使其水分控制在700ppm。

[0085]

其中,所述尼龙共聚物的制备过程中,己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及脱盐水的质量比为64:15:15:6。所述尼龙共聚物含有以下聚合单元m,m的结构式为:

[0086][0087]

其中,x与y的比值范围在30:70。

[0088]

上述双向拉伸聚苯硫醚薄膜的制备方法,其包括以下制备步骤:

[0089]

s1:将所有的原料进行干燥,控制原料的水分含量在800ppm以下;

[0090]

s2:将上表层30、中间层20和下表层10的原料分别按配方比例混合,然后通过各自的挤出机在330℃的温度下熔融塑化挤出,经过t型模头流出;

[0091]

s3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为350μm,冷鼓的温度为80℃;

[0092]

s4:将厚片浸入70℃的水槽中进行预处理;

[0093]

s5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚苯硫醚薄膜的同步双向拉伸,其中拉伸温度为130℃,拉伸倍率为3.5

×

3.5);

[0094]

s6:将拉伸后的薄膜进行热定型处理,其中定型温度为250℃,定型时间为8s,然后薄膜进行冷却和电晕后处理,电晕处理功率为12wmin/m2,并收卷;

[0095]

s7:将收卷后的双向拉伸聚苯硫醚薄膜按要求进行分切,最后得到所述双向拉伸聚苯硫醚薄膜,薄膜厚度为30μm。

[0096]

实施例2

[0097]

双向拉伸聚苯硫醚薄膜的膜层结构:所述双向拉伸聚苯硫醚薄膜由三层结构组成,自上而下依次为上表层30、中间层20和下表层10。所述双向拉伸聚苯硫醚的厚度为30μm;其中,上表层30和下表层10的厚度为2.5μm;中间层20的厚度为25μm。

[0098]

所述各膜层的原料组分配方为:按质量份数计,所述上表层30包括4份防粘母粒、96份聚苯硫醚树脂。中间层20包括30份尼龙共聚物,20份pps-pa6嵌段共聚物、50份聚苯硫醚树脂。下表层10包括4份防粘母粒、96份聚苯硫醚树脂。

[0099]

对于上表层30和下表层10中原料组分:

[0100]

其中,上表层30和下表层10中所使用的所述防粘母粒,按质量份数计,包括4份润滑剂、6份开口剂、2份抗氧剂和88份聚苯硫醚树脂。所述润滑剂选自乙撑双硬脂酰胺。所述抗氧剂为抗氧剂1010和抗氧剂168按质量比2:1进行混合而成。所述开口剂选自聚二氧化硅。

[0101]

所述防粘母粒制备方法如下:所述防粘母粒通过双螺杆挤出机在320℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。

[0102]

对于中间层20中原料组分:

[0103]

(1)所述pps-pa6嵌段共聚物,其制备方法如下:

[0104]

第一步:将硫黄、碳酸钠和对二氯甲苯加入反应釜,在氮气气氛保护下升温至240℃,反应6小时,得到pps预聚体p1;

[0105]

第二步:将ε-己内酰胺和水加入反应釜,在氮气气氛保护下升温至255℃发生开环聚合反应,得到pa6预聚体p2;

[0106]

第三步:将pps预聚体p1和pa6预聚体p2加入反应釜中,同时把催化剂、柠檬酸、苯甲酸和无水醋酸钠进一步聚合化反应,减压至35pa,升温至265℃反应5h后出料,得到pps-pa6嵌段共聚物;

[0107]

第四步:将pps-pa6嵌段共聚物经过铸带切粒、在115℃条件下干燥。

[0108]

所述对二氯甲苯、硫黄、碳酸钠的质量份数之比为35:35:30;所述ε-己内酰胺和水的质量分数比为94:6;所述pps预聚体p1和pa6预聚体p2的质量比为80:20。所述催化剂为

sncl2、草酸钛钾按2:1混合。预聚体p1、催化剂、柠檬酸、苯甲酸和无水醋酸钠的质量比为80:1:0.5:2:0.5。

[0109]

(2)所述尼龙共聚物,其制备方法如下:

[0110]

第一步:将己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及脱盐水加入高压釜中,升温到255℃,加压到0.5mpa,保压12h;

[0111]

第二步:泄压,在常压保持7h后以一定速度抽真空3h,真空度为8000pa,最后通入氮气,然后进行铸带切粒;

[0112]

第三步:将尼龙共聚物于95℃去离子水中萃取除去未反应单体,萃取3h后在除湿干燥机中于80℃干燥3h,使其水分控制在600ppm。

[0113]

其中,所述尼龙共聚物的制备过程中,,己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及脱盐水的质量比为65:15:15:5。

[0114]

所述尼龙共聚物含有以下聚合单元m:

[0115][0116]

其中,x与y的比值范围在25:75。

[0117]

本发明还提供了一种双向拉伸聚苯硫醚薄膜的制备方法,其中包括以下制备步骤:

[0118]

s1:将所有的原料进行干燥,控制原料的水分含量在800ppm以下;

[0119]

s2:将上表层30、中间层20和下表层10的原料分别按配方比例混合,然后通过各自的挤出机在335℃的温度下熔融塑化挤出,经过t型模头流出;

[0120]

s3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为360μm,冷鼓的温度为85℃;

[0121]

s4:将厚片浸入65℃的水槽中进行预处理;

[0122]

s5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚苯硫醚薄膜的同步双向拉伸,其中拉伸温度为135℃,拉伸倍率为3.6

×

3.6;

[0123]

s6:将拉伸后的薄膜进行热定型处理,其中定型温度为255℃,定型时间为10s,然后薄膜进行冷却和电晕后处理,电晕处理功率为10wmin/m2,并收卷;

[0124]

s7:将收卷后的双向拉伸聚苯硫醚薄膜按要求进行分切,最后得到所述双向拉伸聚苯硫醚薄膜,薄膜厚度为30μm。

[0125]

实施例3

[0126]

双向拉伸聚苯硫醚薄膜的膜层结构:所述双向拉伸聚苯硫醚薄膜由三层结构组成,自上而下依次为上表层30、中间层20和下表层10。所述双向拉伸聚苯硫醚的厚度为30μm;其中,上表层30和下表层10的厚度为3μm;中间层20的厚度为24μm。

[0127]

所述各膜层的原料组分配方为:按质量份数计,所述上表层30包括2份防粘母粒、98份聚苯硫醚树脂。中间层20包括35份尼龙共聚物,20份pps-pa6嵌段共聚物、45份聚苯硫醚树脂。下表层10包括2份防粘母粒、98份聚苯硫醚树脂。

[0128]

对于中间层20中原料组分:

[0129]

(1)所述pps-pa6嵌段共聚物,其制备方法如下:

[0130]

第一步:将硫黄、碳酸钠和对二氯甲苯加入反应釜,在氮气气氛保护下升温至250℃,反应7小时,得到pps预聚体p1;

[0131]

第二步:将ε-己内酰胺和水加入反应釜,在氮气气氛保护下升温至260℃发生开环聚合反应,得到pa6预聚体p2;

[0132]

第三步:将pps预聚体p1和pa6预聚体p2加入反应釜中,同时把催化剂、柠檬酸、苯甲酸和无水醋酸钠进一步聚合化反应,减压至40pa,升温至260℃反应5h后出料,得到pps-pa6嵌段共聚物;

[0133]

第四步:将pps-pa6嵌段共聚物经过铸带切粒、在110℃条件下干燥。

[0134]

所述对二氯甲苯、硫黄、碳酸钠的质量份数之比为30:30:40;所述ε-己内酰胺和水的质量分数比为96:4;所述pps预聚体p1和pa6预聚体p2的质量比为75:25。所述催化剂为sncl2和醋酸钴按2:1混合。预聚体p1、催化剂、柠檬酸、苯甲酸和无水醋酸钠的质量比为80:2:0.5:1:0.5。

[0135]

(2)所述尼龙共聚物,其制备方法如下:

[0136]

第一步:将己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及脱盐水加入高压釜中,升温到260℃,加压到0.6mpa,保压12h;

[0137]

第二步:泄压,在常压保持8h后以一定速度抽真空3h,真空度为9000pa,最后通入氮气,然后进行铸带切粒;

[0138]

第三步:将尼龙共聚物于95℃去离子水中萃取除去未反应单体,萃取3h后在除湿干燥机中于85℃干燥3h,使其水分控制在650ppm。

[0139]

其中,所述尼龙共聚物的制备过程中,己内酰胺、间苯二甲酸、4,4

′‑

二氨基二环己基甲烷及脱盐水的质量比为55:20:20:5。

[0140]

所述尼龙共聚物含有以下聚合单元m:

[0141][0142]

其中,x与y的比值范围在40:60。

[0143]

对于上表层30和下表层10中原料组分:

[0144]

其中,上表层30和下表层10中所使用的所述防粘母粒,按质量份数计,包括4份润滑剂、8份开口剂、3份抗氧剂和85份聚苯硫醚树脂。所述润滑剂选自芥酸酰胺、乙撑双硬脂酰胺按1:1混合。所述抗氧剂选自抗氧剂1010和抗氧剂168按质量比2:1进行混合。所述开口剂选自二氧化硅。

[0145]

所述防粘母粒制备方法如下:所述防粘母粒的原料组分通过双螺杆挤出机在325℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。

[0146]

本发明还提供了一种双向拉伸聚苯硫醚薄膜的制备方法,其中包括以下制备步骤:

[0147]

s1:将所有的原料进行干燥,控制原料的水分含量在800ppm以下;

[0148]

s2:将上表层30、中间层20和下表层10的原料分别按配方比例混合,然后通过各自的挤出机在340℃的温度下熔融塑化挤出,经过t型模头流出;

[0149]

s3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为380μm,冷鼓的温度为80℃;

[0150]

s4:将厚片浸入65℃的水槽中进行预处理;

[0151]

s5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚苯硫醚薄膜的同步双向拉伸,其中拉伸温度为140℃,拉伸倍率为3.8

×

3.8;

[0152]

s6:将拉伸后的薄膜进行热定型处理,其中定型温度为245℃,定型时间为12s,然后薄膜进行冷却和电晕后处理,电晕处理功率为12wmin/m2,并收卷;

[0153]

s7:将收卷后的双向拉伸聚苯硫醚薄膜按要求进行分切,最后得到所述双向拉伸聚苯硫醚薄膜,薄膜厚度为10~100μm。

[0154]

对比例1

[0155]

本对比例与实施例1的区别在于:中间层20的原料组分配比为:中间层20为100份聚苯硫醚树脂。

[0156]

除了上述的区别外,其他该对比例各膜层的原料组分配比、原料组分种类和制备过程均与实施例1一致。

[0157]

对比例2

[0158]

本对比例与实施例1的区别在于:中间层20的原料组分配比为:中间层20包括25份尼龙共聚物,75份聚苯硫醚树脂。

[0159]

除了上述的区别外,其他该对比例各膜层的原料组分配比、原料组分种类和制备过程均与实施例1一致。

[0160]

对比例3

[0161]

本对比例与实施例1的区别在于:中间层20的原料组分配比为:中间层20包括15份pps-pa6嵌段共聚物、85份聚苯硫醚树脂。

[0162]

除了上述的区别外,其他该对比例各膜层的原料组分配比、原料组分种类和制备过程均与实施例1一致。

[0163]

对比例4

[0164]

本对比例与实施例1的区别在于:中间层20的原料组分配比为:15份乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元聚合物、60份聚苯硫醚树脂。

[0165]

其中,乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元聚合物采用阿科玛生产的ax8900。

[0166]

除了上述的区别外,其他该对比例各膜层的原料组分配比、原料组分种类和制备过程均与实施例1一致。

[0167]

对比例5

[0168]

本对比例与实施例1的区别在于:中间层20的原料组分配比为:中间层20包括25份尼龙6,15份pps-pa6嵌段共聚物、60份聚苯硫醚树脂。

[0169]

除了上述的区别外,其他该对比例各膜层的原料组分配比、原料组分种类和制备过程均与实施例1一致。

[0170]

对比例6

[0171]

本对比例与实施例1的区别在于:中间层20的原料组分配比为:中间层20包括25份尼龙66,15份pps-pa6嵌段共聚物、60份聚苯硫醚树脂。

[0172]

除了上述的区别外,其他该对比例各膜层的原料组分配比、原料组分种类和制备过程均与实施例1一致。

[0173]

将实施例和对比例制备得到的双向拉伸聚苯硫醚薄膜进行性能测试,结果如下表1所示:

[0174]

表1实施例与对比例性能测试表

[0175][0176]

其中,表1中的测试项目具体为:

[0177]

(1)拉伸强度性能测试:按照gb/t 1040.3《塑料拉伸性能的测定-第3部分:薄膜和薄片的试验条件》标准要求进行测试。

[0178]

(2)介电常数性能测试:按照gb/t 11297.11-2015《热释电材料介电常数的测试方法》标准要求进行测试。

[0179]

(3)导热系数性能测试:按照gb/t 3399-1982《塑料导热系数试验方法:护热平板法》标准要求进行测试。

[0180]

(4)穿刺力性能测试:按照astm d4833-2007《index puncture resistance of geomembranes and related products》标准要求进行测试。

[0181]

(5)加工性测试:按照生产时的连续性、破膜性进行评估。

[0182]

备注:表1里的符号

“◎”

表示极优,符号

“○”

表示优,符号

“□”

表示良,符号

“△”

表示中,符号

“☆”

表示差,符号

“×”

表示极差,符号

“‑”

表示未测试或无需测式、无相关数据。其中,介电性能优劣由介电常数表征,介电常数越小,则电性能好,表明在高频高速通信过程中,信号的传输速度越快、功耗也越低,延迟也越小,是5g通讯中的一个关键指标;导热性优劣由导热系数表征,导热系数越大则表明导热性越好;抗穿刺性优劣由穿刺力表征,穿刺

力越大则表明抗穿刺性越好。

[0183]

从表2的测试结果可以得出:

[0184]

与传统方法生产的薄膜相比,本发明实施例1-3所制得的双向拉伸聚苯硫醚薄膜,其具有更优的韧性、加工性能和抗穿刺性能,同时保持优异的热性能和电性能;实施例1-3制得的双向拉伸聚苯硫醚薄膜产品能满足不同高端领域市场的需求。

[0185]

相比实施例1-3,对比例1的加工性能和抗穿刺性能明显变差;对比例2的加工性能、抗穿刺性能、韧性等明显变差,热性能和电性能也有所劣化;对比例3的加工性能、抗穿刺性能、韧性、热性能和电性能均有所劣化;对比例4的加工性能、抗穿刺性能、韧性等明显变差,热性能和电性能也有所劣化;对比例5-6的加工性能、抗穿刺性能、韧性、热性能和电性能均有所劣化。

[0186]

基于上述,本发明提供的双向拉伸聚苯硫醚薄膜,至少具有以下作用原理和机理、技术效果:

[0187]

(1)本发明所制备的聚苯硫醚薄膜为三层结构设计,上表层30、下表层10的组分成分基本都为pps(聚苯硫醚树脂),能保证pps性能展现最纯正,不受其它成分的影响;

[0188]

(2)本发明所制备的聚苯硫醚薄膜,中间层20的设计使薄膜具有更好的韧性,又不影响薄膜整体性能;

[0189]

(3)虽然对比例5的中间层20采用的尼龙6与pps具有一定的相容性,但是,相比传统的尼龙6,本技术的中间层20采用的尼龙共聚物与pps具有更好的相容性,从而提升中间层20的整体性能以提升聚苯硫醚薄膜的性能。

[0190]

(4)本发明的中间层20采用的尼龙共聚物,其化学结构虽然与尼龙6相似,但分子链间氢键的相互作用比尼龙6更弱,同时尼龙共聚物的结晶速度、熔点、结晶温度等也比尼龙6更低,具有更好的韧性和加工性,从而提升制得的聚苯硫醚薄膜的韧性和加工性。

[0191]

(5)本发明的中间层20加入pps-pa6嵌段共聚物,可以进一步促进尼龙共聚物与pps树脂间的界面达到分子级的相容,让聚苯硫醚薄膜的性能体现地最佳;

[0192]

(6)本发明所制备的薄膜,用途广泛、性能突出,且其容易加工,生产工艺简单、生产效率高、容易实现工业化,具有良好的市场前景。

[0193]

综上所述,本发明通过对聚苯硫醚薄膜的膜层结构和各膜层合理的配方设计,使得提供的该聚苯硫醚薄膜不仅热性能、电性能优异,而且韧性好,抗穿刺能力佳,产品容易加工,生产和使用过程中不易破膜;产品可应用于变压器、马达、绝缘材料、扬声器振动膜、5g通讯等领域,具有很好的市场前景。

[0194]

需要说明的是,本技术实施例选用的为氮气,根据本发明设计构思,还可选用惰性气体,例如可选用氩气、氦气等常用惰性气体,包括但不限于实施例方案。

[0195]

上述实施例中的具体参数或一些常用试剂或原料,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0196]

此外,若无特殊说明,所采用的原料也可以为本领域常规市售产品、或者由本领域常规方法制备得到。

[0197]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或

者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0198]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1