一种给定总流量下堆芯寿期内最优流量分配方法

1.本发明属于反应堆热工水力技术领域,具体涉及一种给定总流量下堆芯寿期内最优流量分配方法。

背景技术:

2.采用带盒燃料组件的紧凑型压水堆,寿期内堆芯三维功率分布形状会发生较大变化,存在堆芯内流量分配与堆芯功率不匹配的问题。应用流量分区设计能够显著展平堆芯出口温度分布,提高出口过冷度或降低冷却剂流量,从而更加有效地利用冷却剂,大幅提升堆芯设计性能。为了合理分配流量,达到组件出口冷却剂温度展平、过冷度提高,通过研究流量分区依据并设计考虑多种因素的优化方法,设计闭式通道堆芯流量分区及水密度反馈程序qsubth,并使程序能够满足以下计算功能:

3.快速计算闭式通道燃料组件轴向水密度分布、芯块燃料温度分布、包壳温度分布、组件出口温度及过冷度;

4.在给定堆芯总流量、三维粗网功率分布、入口温度条件下,进行堆芯流量分配优化搜索,实现组件出口过冷度最大化、堆芯出口温度分布平坦化;

5.在给定堆芯总流量、若干燃耗步三维粗网功率分布、入口温度条件下,进行堆芯流量分配优化搜索,实现组件出口过冷度最大化、堆芯出口温度分布平坦化。

技术实现要素:

6.为了解决上述现有技术存在的问题,本发明的目的在于提供一种给定总流量下堆芯寿期内最优流量分配方法,在给定堆芯总流量、三维粗网功率分布、入口温度条件下,进行堆芯流量分配优化搜索,实现组件出口过冷度最大化、堆芯出口温度分布平坦化。

7.为了达到上述目的,本发明的采用如下技术方案:

8.一种给定总流量下堆芯寿期内最优流量分配方法,包括如下步骤:

9.步骤1:输入参数:包括棒状或板状燃料元件堆芯参数、堆芯功率分布参数及组件不均匀系数、堆芯计算控制变量参数,其中堆芯功率分布参数及组件不均匀系数由堆芯物理计算后提供相应数据,包括组件所在堆芯位置、组件功率分布和组件不均匀系数;

10.步骤2:使用堆芯功率分布参数及组件不均匀系数,对堆芯内每个通道轴向功率求和,计算出通道总功率;

11.步骤3:初始流量分配计算:由用户提供的堆芯总流量,堆芯入口温度以及堆芯总功率,由能量守恒方程,确定堆芯出口温度一致时的组件出口焓值,由各个通道的功率以及计算出的组件出口焓值确定通道最优流量;根据计算得到的每套相应燃耗点下最优流量分配方案,确定每个组件在整个寿期中所需的最大流量,以确定的各组件最大流量确定初始流量分配比例因子;

12.步骤4:流量分配微调:通过初始分配流量计算各个组件在各燃耗点下出口温度值,搜索各组件的最大出口温度并排序,将不同组件按温度差异一一对应,将较小出口温度

组件流量分配一部分给与之对应出口温度较大的组件,形成一套新的流量分配方案;

13.步骤5:根据步骤4得到的新的流量分配方案进行堆芯组件出口温度的计算,将计算出的堆芯组件出口温度的时空最大值与上一步的计算值进行比较,若大于上一步的计算值则停止计算,进行下一个步骤计算;如若小于等于上一步的计算值,则设置流量调节比例系数,返回步骤4重新进行流量分配微调;

14.步骤6:设置组件流量分配为上一步长计算值;

15.步骤7:堆芯温度分布计算:通过能量守恒方程确定各组件中冷却剂温度,再由换热系数关系式以及材料的导热系数,通过傅里叶定律,牛顿冷却公式由外向内依次计算:包壳外层、包壳内层、燃料表面、燃料中心温度的轴向分布情况;

16.步骤8:输出最优流量分配方案和该方案下堆芯温度分布。

17.本发明与现有技术相比,具有如下优点:

18.1、步骤1中输入参数包括组件所在堆芯位置、组件功率分布和组件不均匀系数,将堆芯寿期内功率变化考虑入内;输入参数中堆芯流量控制变量提高流量优化效率。

19.2、步骤3中初始流量分配计算,堆芯总流量由用户提供,同时提供了流量分配自定义接口,方便用户自由控制,用户可以自定义初始流量分配、流量分配上限及下限,从而提高计算效率和计算得到的堆芯出口最小过冷度的整体水平。

20.3、步骤3中每套相应燃耗点下最优分配方案相对独立,未将功率分布的时间效应考虑进去;以确定的各组件最大流量确定初始流量分配比例因子,再按比例因子分配各通道的初始流量,初步将功率分布的时间效应考虑在流量分配中。

21.4、步骤4中流量分配微调若使用恒定值不适用于每种情况,在迭代过程中,为了确保总流量的守恒,进行对位补偿,每次的调节量为一定比例的原组件流量;调节比例设置了3个量级,以达到快速调节同时确保调节量的准确。

附图说明

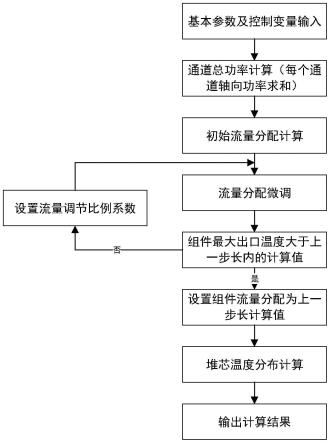

22.图1是本发明方法的流程图。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步详细说明。

24.如图1所示,本发明一种堆芯最小流量估算方法,包括如下步骤:

25.步骤1:输入参数:包括棒状或板状燃料元件堆芯参数(包括堆芯旁流系数、包壳与燃料芯块之间的间隙导热系数、相邻燃料棒中心距、堆芯活性区高度、堆芯最小流量估算流量迭代系数、组件中导向管数目、堆芯组件数目、轴向划分控制体数目、计算区域中组件数目、划分计算区域数目、组件中燃料棒数、燃耗点数、堆芯压力、堆芯总功率、燃料棒包壳内半径、燃料棒包壳内外径、燃料芯块半径、导向管半径、组件出口最小过冷度设计值、堆芯入口冷却剂温度、通道冷却剂流量、方型组件宽度和堆芯冷却剂净流量,若为板状燃料,还需要输入板元件长度、燃料板数目、包壳厚度、板元件厚度和板元件宽度)、堆芯功率分布参数及组件不均匀系数(由堆芯物理计算后提供相应数据,包括组件所在堆芯位置、组件功率分布和组件不均匀系数)、堆芯计算控制变量参数(包括堆芯流量控制变量、组件功率分布、不同流量分配下堆芯出口温度比较计算控制变量、燃料类型控制变量、计算类型控制变量和

参考流量输入控制变量(用于不同流量比较计算))。

26.步骤2:使用堆芯功率分布参数及组件不均匀系数,对每个通道轴向功率求和,计算出通道总功率。

27.步骤3:初始流量分配计算:由用户提供的堆芯总流量,堆芯入口温度以及堆芯总功率,由能量守恒方程,确定堆芯出口温度一致时的组件出口焓值,由各个通道的功率以及计算出的组件出口焓值确定通道最优流量;对计算得到的每套相应燃耗点下最优流量分配方案进行搜索,确定每个组件在整个寿期中所需的最大流量,为了保证堆芯总流量守恒,以确定的各组件最大流量确定初始流量分配比例因子。

28.对于单一功率分布形状,当各个通道出口处的温度相等时,可以得到组件最大出口过冷度。由已知的堆芯总流量,入口温度以及堆芯总功率,由能量守恒方程,可以确定出口温度一致时的组件出口焓值:

[0029][0030]

上式中:

[0031]hout

——流量分配最优时,组件出口焓值;

[0032]hin

——冷却剂在入口处的焓值;

[0033]

p

tot

——堆芯总功率;

[0034]wtot

——堆芯总冷却剂流量。

[0035]

则由各个通道的功率以及计算出的出口焓值确定通道最优分配流量:

[0036][0037]

上式中:

[0038]

w(i)——通道i的对应的最优分配流量;

[0039]

p(i)——通道i的对应的总功率。

[0040]

在整个寿期内,堆芯功率分布会随着燃耗加深而有所改变,为了得到整个寿期内的最优流量分配,需要将功率分布的时间效应考虑进去。在程序中,以组件最大出口温度作为衡量流量分配方案好坏的标准。

[0041]

对于每个燃耗点下,都有一套最优流量分配方案,每套分配方案相对独立,没有将功率分布的时间效应考虑进去,在确定初始分配方案时,首先对计算得到的每套相应燃耗点下最优分配方案进行搜索,确定每个组件在整个寿期中所需的最大流量,为了保证堆芯总流量守恒,以确定的各组件最大流量确定初始流量分配比例因子:

[0042][0043]

wk(i),组件i在寿期内为确保最小出口温度所需的最大流量

[0044]

再用总量按比例因子分配各通道的初始流量。这样可以初步将功率分布的时间效应考虑在流量分配中。

[0045]

步骤4:流量分配微调,通过初始分配流量计算各个组件在各燃耗点下出口温度值,搜索各组件的最大出口温度并排序,将不同组件按温度差异一一对应,如:出口温度最

大的组件对应出口温度最小的组件、出口温度第二大的组件对应出口温度第二小的组件,然后将较小出口温度组件流量分配一部分给与之对应出口温度较大的组件,形成一套新的流量分配方案,用于下一步堆芯组件出口温度的计算,如此迭代计算,直到堆芯组件出口温度的时空最大值比上一步的计算值大,停止计算,则上一步计算的流量分配为程序所确定的最优方案。在迭代过程中,为了确保总流量的守恒,对位补偿,每次的调节量为一定比例的原组件流量。调节比例设置了3个量级,以达到快速调节同时确保调节量的准确。

[0046]

步骤5:根据步骤4得到的新的流量分配方案进行堆芯组件出口温度的计算,判断计算出的堆芯组件出口温度的时空最大值与上一步的计算值进行比较,若大于上一步的计算值则停止计算,进行下一个步骤计算;若小于等于上一步的计算值,则设置流量调节比例系数,返回步骤4重新进行流量分配微调。

[0047]

步骤6:设置组件流量分配为上一步长计算值。

[0048]

步骤7:堆芯温度分布计算,通过能量守恒方程确定各组件中冷却剂温度,再由换热系数关系式以及材料的导热系数,通过傅里叶定律,牛顿冷却公式由外向内依次计算:包壳外层、包壳内层、燃料表面、燃料中心温度的轴向分布情况。

[0049]

堆芯中涉及到的传热问题主要包括:燃料芯块的导热,燃料棒间隙的导热,包壳导热以及包壳外层与冷却剂之间的换热,由于堆芯内部相邻部件的温度差距不是很大,这里忽略辐射换热。

[0050]

将同一组件中的燃料棒均匀化处理,认为同一组件中的燃料棒温度分布一致;通过能量守恒方程确定各组件中冷却剂温度,再由换热系数关系式以及材料的导热系数,通过傅里叶定律,牛顿冷却公式由外向内依次计算:包壳外层、包壳内层、燃料表面、燃料中心温度的轴向分布情况。

[0051]

冷却剂换热,通过采用合适的经验关系式来进行计算。由于要求堆芯出口存在一定的过冷度,冷却剂处于单相液态,其换热模型采用单相液体换热关系式,根据流量的不同分为高、中、低流量率部分:

[0052]

(1)高流量率(re>2500)

[0053]

dittus-boelter关系式

[0054][0055]

sieder-tate关系式

[0056][0057]

mihaiyeph关系式

[0058][0059]

(2)低流量率(re<1800)collier关系式

[0060]

[0061][0062]

以上关系式中:h——换热系数,w/(m2·

k);λc——导热率,w/(m

·

k);de——流道当量直径,m;re——雷诺数;

[0063]

pr——普朗特数;

[0064]

pr

st-water

——饱和水普朗特数;gr——格拉晓夫数;

[0065]

g——重力加速度,m

·

s-2

;

[0066]

μ——动力黏性系数,n

·

s/m2;

[0067]

μf——流体动力黏性系数,n

·

s/m2;

[0068]

μ

wall

——壁面动力黏性系数,n

·

s/m2;

[0069]

ρ——密度,kg/m3;

[0070]

t

wall

——壁面温度,k;

[0071]

tf——流体温度,k;

[0072]

β——体积变化系数。

[0073]

(3)中流量率(1800≤re≤2500)

[0074]

在上述两种情况的端点值下进行线性插值,得到对应雷诺数下的换热系数。包壳导热相关计算,根据燃料几何特点,选用不同的稳态导热计算模型:

[0075][0076][0077]

以上关系式中:

[0078]ql

——单位长度上热流量;

[0079]

λ——材料导热系数;

[0080]

t

1-t2——圆筒壁内外温差;

[0081]

d2——圆筒外径;

[0082]

d1——圆筒内径;

[0083]

l

wi

——板宽度;

[0084]

l

th

——板厚度。

[0085]

燃料棒包壳导热系数,根据zr-4合金物性关系式确定:

[0086][0087]

以上关系式中:

[0088]

λ

clad

——燃料棒包壳导热系数,w/(m

·

k);

[0089]

t——包壳温度,℃。

[0090]

间隙导热率由外部文件输入经验值,在根据柱坐标系下一维导热公式计算间隙热流密度;燃料中心温度由积分导热率进行计算

[0091][0092]

上式中:

[0093]

t

uo

——半径为r

uo

处芯块温度,k;

[0094]

t

ui

——半径为r

ui

处芯块温度,k;

[0095]ku

——燃料芯块热导率,w/(m

·

k)。

[0096]

步骤8:输出最优流量分配方案和该方案下堆芯温度分布。

[0097]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,但不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1